基于三点支撑支架干扰试验的某翼身融合体模型研制

张彩成

(中国航空工业空气动力研究院,黑龙江 哈尔滨 150001)

对于增压风洞试验模型设计而言,模型承受的载荷较大,模型主体材料需要选择钢材制作,模型重量较大。目前,对于增压风洞试验中使用的常规单支杆支撑这种支撑方式,应用单支杆镜像法进行支架干扰试验过程中,涉及模型反装。在支架干扰试验中,使用三点支撑这种支撑方式可以解决模型的反装问题。除此以外,使用该支撑方式还具有以下几点优点:(1)支撑的横向刚度得到提高,可以降低模型试验时的振动,提高试验精度;(2)采用分散的支撑点,使支杆分布于模型气动特性不敏感的区域,对精准度的提高有帮助;(3)通过精细设计模型与支杆的连接件,很大程度地消除了上下翼面之间的串流,提高试验的准度。目前,国内外对模型的研究,多集中于增材制造、复合材料的应用方面,对于使用三点支撑进行支架干扰试验的增压风洞模型设计,尚无相关文献可供参考。

本文以某翼身融合体模型为研究对象,研制了一套基于三点支撑方式进行支架干扰试验的模型,该模型用于增压试验,需要兼顾单支杆支撑和三点支撑两种支撑方式,考虑到模型重量的大小直接影响天平各元的测量精度,因此,模型的设计中需要在满足模型刚强度要求的前提下,尽量减少模型重量,并对最终的结构进行整体的刚强度校核。

1 模型设计输入

模型拟进行增压试验,试验中正常试验时,采用单支杆支撑,支架干扰试验采用三点支撑,其中三点支撑系统的三个支杆位置均可调。模型的主要参数如下:模型缩比为1:24,模型展长为3125mm,力矩参考点距机头1167.667mm,在机身水平面以下40mm,试验时迎角范围为-6°~26°,侧滑角范围为-18°~18°,试验风速为70m/s,试验压力范围为1~3.8bar。模型数模和接口连接见图1所示。模型的气动载荷见表1所示。

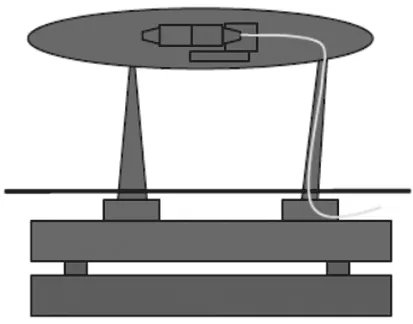

2 三点支撑简介

本文使用的三点支撑是单支杆腹撑风洞试验中进行支架干扰试验的一种支撑方式,通过左、右两侧支杆和可伸缩尾支杆对模型起到支撑作用,左右两侧支杆和尾支杆与转盘内部外式天平进行同步偏航转动,通过尾支杆的伸缩长度变化实现模型俯仰姿态角变化。

图1 某翼身融合体模型+接口数模

表1 模型体轴系极限气动载荷

三点支撑机构见图2所示。

图2 三点支撑机构示意图

图3 模型(正装)+单支杆腹撑

图4 模型(正装)+点支撑+安装腹撑假支杆

图5 模型(正装)+三点支撑+不安装腹撑假支杆

图6 法宇航现有天平示意图

3 模型详细设计

(1)模型设计需考虑支架干扰修正试验中模型与三点支撑及天平的设计和安装需求。通过三点支撑这种方式进行支架干扰试验时,模型为正装状态,模型腹部安装一根假支杆。通过外式壁面天平测量整个模型、假支杆及支撑系统的气动力,通过安装在模型内置的杆式天平测量假支杆的气动力,此时,天平前端为固定端,后端为测量端。通过带、不带假支杆状态下气动力差量获得支架对模型的干扰量和支杆气动力,再减去內式天平测得的支杆气动力,获得支架干扰量。正常试验时,安装单支杆腹撑的系统见图3,支架干扰试验模型安装见图4、5。

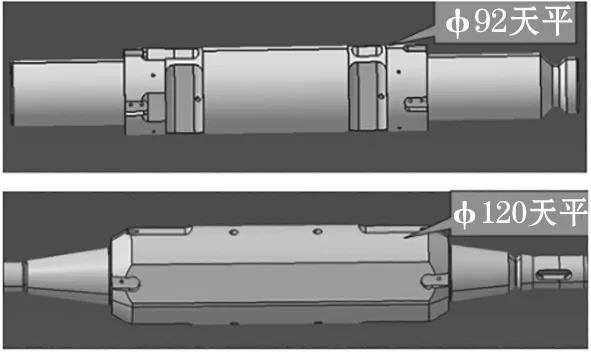

单支杆试验和支架干扰试验内式天平的量程根据表1选择,均采用现有杆式天平,分别为直径φ92mm和直径φ120mm天平,设计中,将天平安装在力矩参考点位置。具体见图6所示。

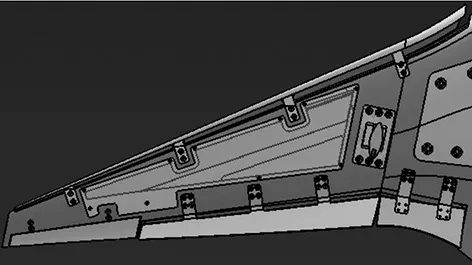

图7 模型减重设计与连接设计示意图

图8 三点支撑走线示意图

(2)减少模型重量。在满足模型刚、强度前提下,模型除一些非承力部件如前机头、海狸尾及盖板选择7075铝合金外,模型主要承力部件如中机身、机翼、后机身及后机身口盖等选择合金钢30CrMnSiA来加工各部件,但尽量将各部件设计成加强筋加空腔结构;考虑到现有机床的加工能力,需要将模型主体部分将按照前机头、中机身、后机身、机翼等部分划分,前机头、中机身、后机身部分尽量设计减重盖板,便于加工减重空腔;在前机头设置平面以便于传感器安装;前机头、后机身伸出圆形止口同中机身连接;机翼和中机身采用和梯形止口,梯形止口同中机身设计成为一体,模型可拆卸件设计对应堵块。见图7(a)、(b)所示。

(3)协调不同接口。在结构设计之初,需要考虑两种不同支撑之间接口的匹配。设计中将单支杆及天平安装在中机身腹部空腔内;将三点支撑左右两支杆分别安装在左右两侧机翼上,而将尾支杆直接与模型海狸尾角度片连接,在机翼和海狸尾角度片上,设计凸出模型表面的接口与该支撑连接,并在三点支撑机构的接口位置预留一定的,可左右串动的调整量,以厚度方便调整的垫片作为固定左右移动的工具,便于模型后续的安装。见图7(b)(c)(d)所示。

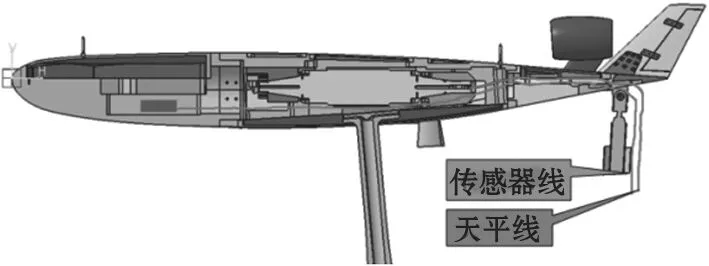

(4)方便金属导线引出。在模型内部,安装有角度测量传感器和应变天平,在进行三点支撑支架干扰试验时,这些导线需要从模型和天平之间的间隙引出,导线不能和天平产生刮碰,这样引起力的传递,使天平测力不准。在设计时考虑支架干扰试验中将天平导线和各种传感器线由三点支撑系统的尾支杆将导线引出,具体见图8。

(5)支座反力求取。在设计过程中,需要对支架干扰试验时关键部位如机翼与中机身和后机身与前机身之间的螺栓组进行强度校核,以保证模型在三点支撑试验时的可靠性,需要精准的支座反力数据。

(6)整体刚强度校核。结构刚度一定程度上影响着试验数据的精准度,而结构强度则决定着风洞试验的安全性,因此,模型的刚强度是设计过程中最重要的一个考量点。在设计过程中,需要进行包含模型、天平及支撑接头在内的整体刚、强度计算。

整个系统初步的设计具体见图9。

图9 单支杆支撑试验模型示意图

4 有限元计算

本文采用有CAE软件ANSYS Workbench集成平台的内置解算器Static structural对模型结构进行有限元分析。计算的主要内容包含两种计算工况:单支杆支撑时模型的受载计算,三点支撑支架干扰试验时模型的受载计算。等效作用于天平校心的模型气动载荷数值见表1所示。重力的加载方法为在特定方向上施加重力加速度。

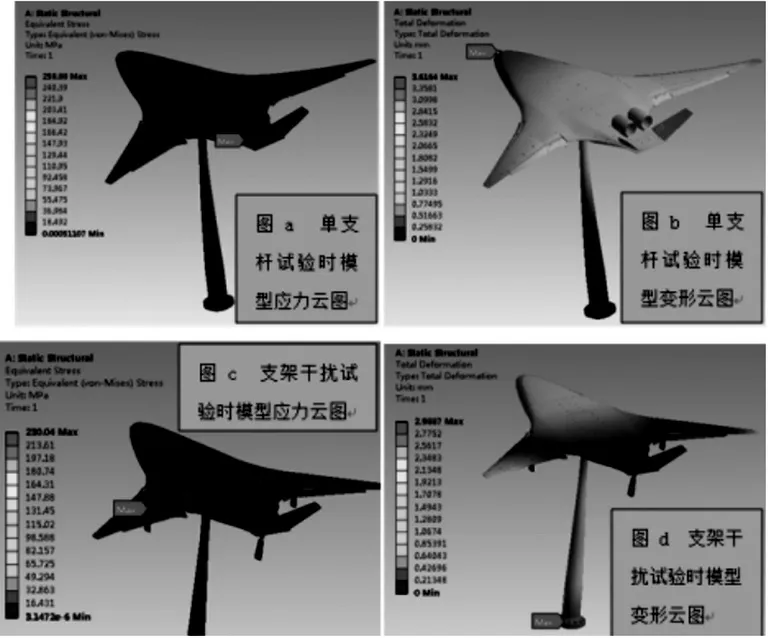

分析过程对计算模型做了以下简化:(1)所有的螺栓连接以及销连接形式为绑定连接;(2)忽略结构上不致影响结构力学特性的钉孔等细小特征;(3)两种计算模型的边界条件均为支座底部完全固定约束;(4)销轴与三点支撑及模型接口之间的接触以旋转副(Revolute)的形式模拟。具体结果见图10和表2。

图10 有限元计算结果

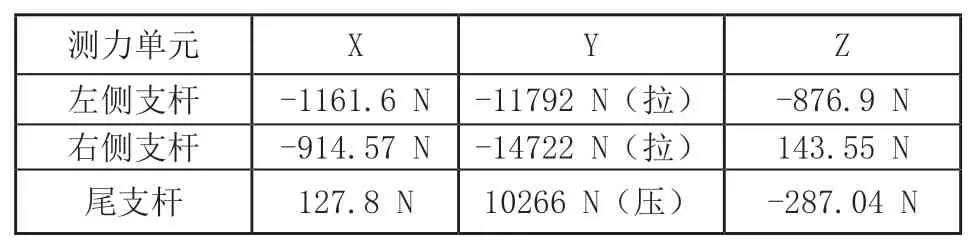

表2 支架干扰试验支座反力计算结果

(1)分析图10(a)(c)可知,结构总体应力水平一般,两种计算工况下最大应力为258MPa,位于后机身,小于材料许用应力值(278.3MPa),结构的其他部位应力水平较低,满足强度要求,结构仍具有一定的减重空间。

(2)两种工况下结构最大变形量为3.62mm,位于前机头前端。

(3)通过表2可见,支架干扰试验时,三组支杆的支座反力反向,其中尾支杆接头承受10266N的压力,两侧支杆承受拉力,因此,对于尾支杆接头,除了必要的刚强度校核外,还需要进行受压失稳的计算。

对尾支杆接头进行线性屈曲分析,施加的载荷为尾支杆的支座反力,尾支杆接头的载荷系数为32.337,换算后的临界压力为载荷与载荷系数的乘积,为331.9kN,由此可知,尾支杆接头在承受10266N的压力情况下,不存在受压失稳问题。分析结果见图11所示。

5 模型优化设计

模型仍具有一定的减重空间,通过更改部分模型部件的材料、减小模型主要承力部件的壁厚的方式继续对模型进行减重设计。通过多轮优化设计,最终将后内襟、方向舵、发房及后机身上盖板的材料选择用铝合金材料来加工,机翼上设置减重薄壳,外部安装铝制减重口盖,优化后模型与初始设计的模型相比,重量减轻了60.84kg。对优化后的结构进行有限元分析,两种计算工况下最大应力为273MPa,仍位于后机身,满足强度要求。优化后的机翼数模见图12所示。

图11 尾支杆接头屈曲分析计算结果

6 结语

优良的模型设计是能够在风洞试验中进行气动力精准测量的必要条件。本文针对复杂的翼身融合体布局飞机,通过介绍模型输入条件,相关支架干扰数据修正方法,并详细处理这类模型设计中的一些细节,设计了试验模型。该模型能够兼顾单支杆支撑和三点支撑两种支撑方式,为今后设计此类模型提供了现实经验。