基于能值分析的铜基混合废料多元金属回收利用生态效益评价

张文彪,李泽红,,3,董锁成,,3,钱鹏,叶树峰,王春盈,3

(1.中国科学院地理科学与资源研究所,北京 100101;2.中国科学院绿色过程制造创新研究院,北京 100190;3.中国科学院大学,北京 100049)

21世纪以来我国铜产量经历了快速增长,从2001年的不足200万吨增加到2018年的903万吨[1-2],增长3.5倍。但产量增长远赶不上国内消费量的扩大,2018年中国铜金属消费量达到1305万吨,并保持持续增长[3]。我国铜消费大量依赖进口。2018年,我国精炼铜及铜材进口量达到530万吨,占全球铜生产量的五分之一左右[4],而受到主要矿井搬迁和灾害影响,全球铜矿产量增长乏力[2]。我国必须建立更加高效的铜资源回收循环利用体系,以缓解铜供应紧张的局面。

2018年中国再生铜产能已达400万吨以上。但是由于原料供应紧张,产量仅有325万吨[2,5],废铜来源不足成为限制中国再生铜发展的瓶颈。同时,铜材加工过程中产生的大量铜屑,以及进入电子、印刷、印染、表面处理等行业的金属铜产品,往往最终与其他材质混合在一起,形成铜基混合废料。铜基混合废料含铜量一般在3%~70%之间,相比普通铜废料明显偏低,提炼难度大、回收成本高,影响了铜资源的循环利用。在我国仅2009年深圳市所产生的含铜污泥就达到2.5万吨[6],预计2025年京津冀地区电子废弃物中的铜将达到5.04万吨[7]。如果能够充分利用这些领域的铜资源,将有利于缓解中国的铜资源压力。

铜基混合废料如果不能得到及时处理,暴露于大自然,将造成严重的生态环境问题。当水体和土壤中铜含量过高时,生物及微生物的生长繁殖会受到抑制,从而破坏生态系统平衡。如果水体中的生物及非生物不能降解排入水体环境中的Cu(Ⅱ)并将其转化为无害物质,铜经过长时期的水体迁移和土壤累积过程而被作物吸收,最终会通过食物链的富集作用危害人类和其他生物。人体内摄入过量的铜会使血红蛋白发生变性,造成溶血性贫血,并且影响胆汁正常排泄铜的功能,此外还能导致肝损害而引起慢性、活动性肝炎等疾病[8-9]。含铜危险废弃物安全回收利用的需求越来越迫切。

因此,铜基混合废料的回收利用同时具有重要的经济意义与生态意义。我国一些企业已经开始利用铜基混合废料提炼铜和其他金属,并且得到了较好的经济效益,但其生态效益尚未可知。

能值理论和分析方法由美国著名生态学家 H.T.Odum于20世纪80年代创立[10],是在生态经济系统能量分析研究基础上发展起来的。能值理论被认为是连接生态学和经济学的桥梁,为生态经济系统的定量分析提供了衡量和比较研究的新方法。20世纪90年代意大利、瑞典和澳大利亚等国也迅速开展了能值理论研究。能值分析是以能值为基准,把生态系统或生态经济系统中不同种类、不同品质的能量转化成同一标准的能值来衡量和分析,以便于评价其在系统中的作用和地位,综合分析系统中各种生态流(能物流、信息流、人口流和货币流),得出一系列能值综合指标,定量分析系统的功能结构特征与生态经济效益。应用能值这一新的科学概念和度量标准及其转换单位——能值转换率(单位能量或物质所具有的能值),可以将生态经济系统内流动的和储存的各种不同类型的能量和物质转换为同一标准的能值,对系统内自然资源的利用进行定量分析和研究,并评估其发展的可持续性,可为制定相关政策提供科学依据。

能值分析用于工业生产分析的案例相对较少,S.Ulgiati和M.T.Brown(2002)利用能值产出率和能值对不同电力生产的环境服务价值进行了比较[11]。F.Giannetti 等(2008)以能值与货币价值对比的方式,评估了珠宝生产的材料节约带来的生态经济效益[12]。C.Pereira和E.Ortega(2010)利用能值方法分析了以甘蔗为原料生产乙醇过程中的能量转换[13]。近年来,我国的工业能值分析逐渐受到重视,在生态工业园区[14-16]、能源生产[17-18]、废弃物回收[19]等领域的生态影响研究开始涌现,并进行了相应的方法探索,这为进一步深化研究提供了有益的借鉴。

本文针对工业系统能值流的特点,构建了包括流量与效率评价的能值分析指标体系,对我国典型铜基混合废料回收利用工艺进行生态效益评价,并对不同环节的能值投入产出特点进行分析,从而得出未来工艺改进的方向建议。本文主要内容如下:一是简要介绍铜基混合废料概况及能值研究进展,二是讲述本文所用的方法及数据来源,三是对分析结果进行解读,四是在结果分析基础上,给出相应的结论,五是针对本研究讨论其不足和进一步研究方向和建议。

1 方法与数据

1.1 铜基混合废料回收利用工艺概况

选取的典型案例是一家位于江西省的金属回收利用科技型环保企业,以电子废弃物、电镀污泥等含铜废料为原料,生产黑铜、电解铜、硫酸镍、电解锌、铅锡合金,并从铜阳极泥中综合回收金、银等稀贵金属。企业设计生产能力是精炼铜10万吨/年,是江西省较大的铜基混合废料回收企业,其生产工艺较有代表性。本文以该企业为例,介绍我国铜基混合废料回收利用的一般工艺过程。

铜基混合废料由于水分含量大,在回收后,首先要经过烘干,进入富氧熔炼环节,得到黑铜,同时由于铜基混合废料杂质较多,因此产生大量以非金属氧化物为主的炉渣。黑铜进入精炼环节,通过还原,生成混合有其他金属杂质的阳极铜(纯度为98.5%)。阳极铜则会进入电解环节提纯,生成纯度为99.95%的电解铜,作为产品出售。由于富氧熔炼过程炉渣产生量大,该企业建立了完备的炉渣浮选系统。炉渣经过浮选,将残留的含铜物质重新收集,形成精选炉渣,回到富氧熔炼炉重新提取,剩余的浮选废料则作为工程填充材料出售,避免了废弃物的产生。富氧熔炼和精炼中产生烟尘较多,由于烟尘中含锌量较高,该企业建立了锌回收车间以提取金属锌,减小污染的同时增加了收益。电解环节产生的阳极泥由于富含比铜化学性质更不活泼的金和银,因此将进入金银回收工艺,生成金银单质出售,废渣回到富氧熔炼。锌回收等环节产生的危险废弃物则委托有资质的机构处理,总体来说,该企业形成了资源高度利用的循环生产模式。

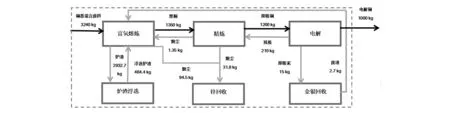

该企业生产工艺较为复杂,几乎所有生产环节的主原料都既有自产部分,又有外购部分,而中间产品也既有外售部分也有去向下一生产环节部分,评价结果较难与其他生产过程对比。为此,我们以主导性的产品——电解铜为基准,摒除中间产品的外售和购入影响,只考虑由铜基混合废料、废铜和含铜炉渣为主原料完成电解铜产品的生产过程,并确定生命周期评价的功能单元为1000 kg电解铜,完成一个功能单元过程中各生产环节间的物料流动,如图1所示。

图1 铜基混合废料回收利用生产流程与评价系统边界图

由于本文的关注点是生产过程的生态影响,因此研究边界范围选择“摇篮到大门”模式,即从各种原料的开发直到产品,以及生产过程中的废物处理过程。由于案例公司生产环节较多,本次评价排除了与铜冶炼缺乏直接联系的生产环节,只涵盖铜基混合废料再生的主要生产线,包括富氧熔炼、精炼和电解,以及与该生产线直接相关的生产环节,包括炉渣浮选、锌回收、金银回收环节。

1.2 能值分析方法

H.T.Odum(1987)将能值定义为:一流动或储存的能量所包含另一种类别能量的数量,称为该能量的能值[20]。他还进一步解释能值为:产品或劳务形成过程直接或间接投入应用的一种有效能(available energy)总量,就是其所具有的能值[21]。实质上能值就是具含能(embodied energy)[22]。由于任何形式的能量或物质均直接或间接源于太阳能,因此通常以“太阳能值”(solar emergy)为基准来衡量各种能量或物质的能值:任何流动或储存的能量或物质所包含的太阳能之量,即为该能量或物质的太阳能值[23]。太阳能值的单位为太阳能焦耳(solar emjoules;缩写为sej)。

为了对不同类别与各种类型的能量或物质进行比较研究,需要将其转换为统一标准的能值,因而提出了能值转换率的概念。能值转换率就是每单位某种类别的能量或物质所含能值。各种不同形式的能量或物质均直接或间接来源于太阳能,因此可以以太阳能为基准通过太阳能值转换率来衡量不同能量或物质的能值。任何流动或存储的能量所包含的太阳能的量,就是该能量或物质所具含的太阳能值。以太阳能值为基准,可以衡量和比较生态系统中各种不同能量或物质的真实价值。太阳能值转换率的单位为太阳能焦耳/焦耳,即sej /J或sej/g,其基本表达式为:

Em=μP

(1)

式中,Em为太阳能值,单位为sej;μ为太阳能值转换率;P为其他可用能。运用能值分析方法,以物质流动为基础,将生态系统中不同等级、不同种类、不可比较的物质所含能量转化成统一标准的能值进行分析、比较和研究,可以评价不同的物质流在生态系统中的贡献及地位;结合建立的评价指标体系,可以综合评价生态系统的生态效率和经济效益。

1.3 系统的能值分析基本步骤[23-24]

1.3.1 资料收集与能值分析表编制

通过调查、测定、计算,收集研究企业再生铜回收利用的物质投入产出以及固定资产折旧、管理、人员等方面资料,整理分类并做存机处理。列出研究系统的主要能量物质来源和输出项目,通过能值转化率,计算能值分析表中各类别资源流量,将各类别能量、物质转换成共同的能值单位,编制能值分析表,以富氧熔炼环节为例,编制能值分析表如表1。

表1 富氧熔炼环节能值分析表

续表1

根据能值分析图,在投入中,以质量衡量投入最多的是铜泥,其次是炭精和废杂铜;能值转换率较高的是炭精,然后是各种废杂铜原料。经计算,能值总投入最高的是低锌铜泥,共投入能值6.27E+15sej,其次是高锌铜泥和炭精。在产出中,质量最大的是炉渣,占到总质量的2/3左右;能值转换率最高的主要是中间产品黑铜,其余物质转换率均较低。经计算,能值产出以黑铜最多,总值为4.48E+15sej。

利用同样的规格,分别建立各个生产环节物料投入产出以及企业整体固定资产折旧、管理以及劳动力的能值分析表,为进一步分析提供基础。

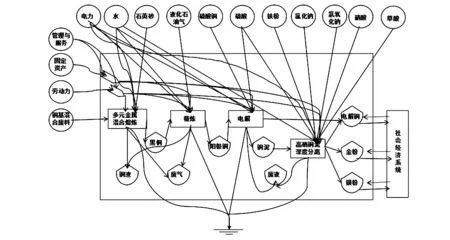

1.3.2 绘制能量系统图

参考严茂超、H.T.Odum(2001)研究报告中运用的“能量系统语言”图例[26],绘制详细的能量系统图,组织收集的资料,构建包括系统主要组分和相互关系及能物流、货币流等流向的能量系统图解,综合描述研究对象各组分与环境的关系。

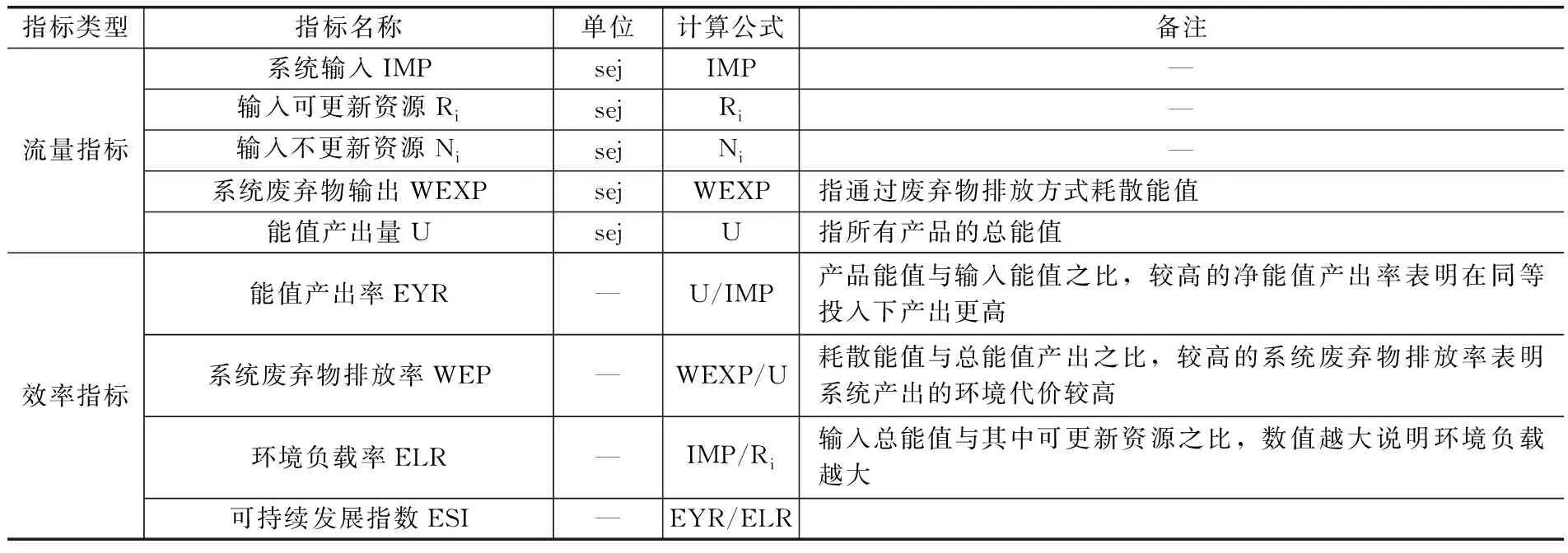

1.3.3 建立能值指标体系

参照已有的能值分析体系[25],根据工业系统的特点,建立相应的能值分析指标体系。其中流量指标包括系统输入能值(IMP)、可更新资源能值(R)、不可更新资源能值(N)、系统废弃物输出能值(WEXP)、产品能值(U)共5项;效率指标包括能值产出率(EYR)、系统废弃物排放率(WEP)、环境负载率(ELR)、可持续发展指数(EISD)共4项。各项指标具体意义与计算方法见表2。

与传统的生态系统能值指标相比,工业系统有其鲜明的特点。由于工业生产系统高度开放,几乎所有能值均从系统外输入,因此可更新与不可更新资源均专指输入资源而言。进而环境负载率的计算方法也从通常的(IMP+N)/(R+R1)变为IMP/Ri。

图2 铜基混合废料回收利用能值系统图

表2 铜基混合废料回收生产线能值分析指标体系

1.3.4 系统发展评价和策略分析

通过指标分析,为提升工业系统生态效益提供科学依据,指导工业系统良性运作和可持续发展。相应分析结果见计算结果分析和结论部分。

1.4 数据来源

本文所用数据主要来自对案例公司的现场调研和公司提供资料,包括熔炼、精炼、电解、多元金属分离、炉渣浮选等环节的所有原材料投入阐述数据及其经济价值数据;各种原料和排放物的资源环境影响数据,以及作为对比的原生铜和再生铜工艺数据则来自刘耕源、杨志峰《能值分析理论与实践》[25]的附录。

2 计算结果分析

2.1 经济效益分析

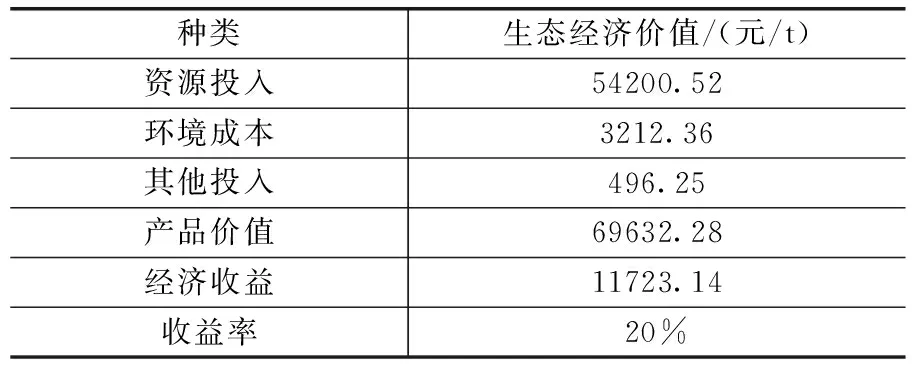

通过查询原材料、产品、废弃物无害化处理的市场价格,并将生产线本身回收利用的外部废弃物按照废弃物无害化处理市场价格折算为该生产线产生的生态经济价值。在此基础上,计算生产线产出单位质量的电解铜所产生的生态经济价值总值和净值,计算结果如表3。每生产1000 kg电解铜,产生产品价值69632.28元,资源投入为54200.52元,环境成本为3212.36元。扣除资源消耗与环境治理成本,可实现生态经济效益11723.14元,收益率为20%,以货币计算的生态经济效率良好。全国每年仅电子产业铜基废料就可回收金属铜100万吨以上,如果均按照本工艺回收,可实现生态效率经济效益100亿元以上。

表3 铜基混合废料回收利用生态经济价值主要计算结果

2.2 能值分析结果

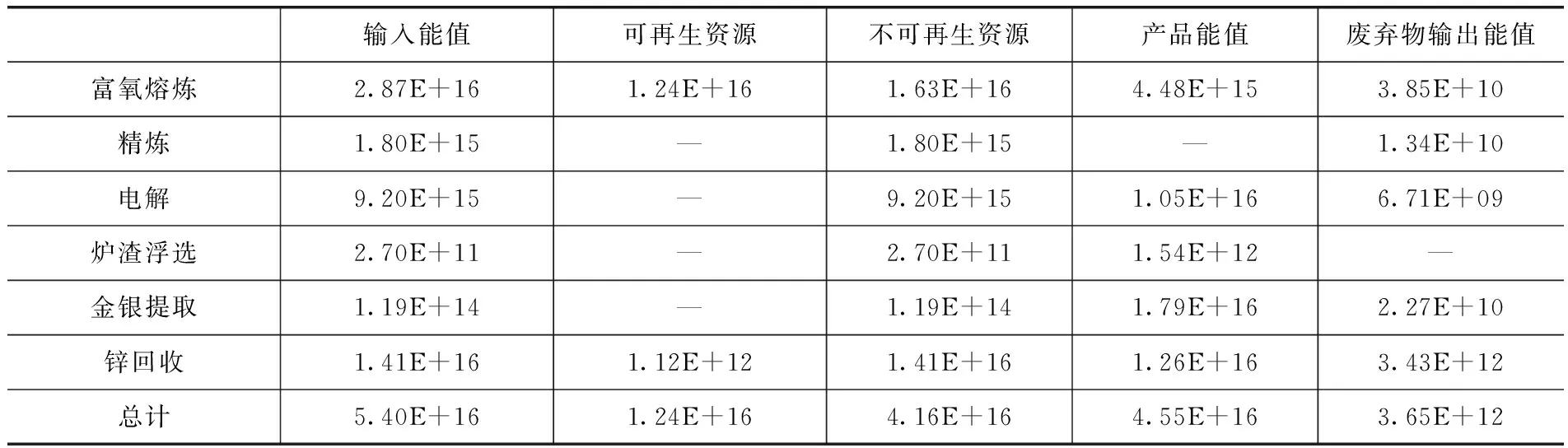

从表4可知,总体来看,铜基混合废料回收生产线每生产1000 kg 再生电解铜,总输入能值为4.16×1016sej,其中大多数为不可再生资源;生成产品能值为4.55×1016sej,输出能值为3.50×1012sej。其中输入能值最大的是富氧熔炼环节,其次是锌回收和电解环节。但是其中不可再生资源的投入则以锌回收最多,然后是电解;输出能值则以锌回收环节最大,富氧熔炼环节次之。

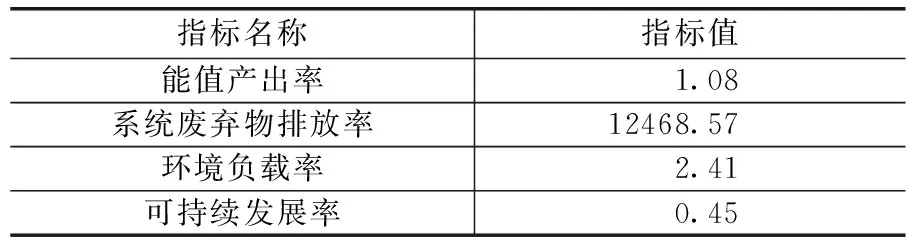

能值效率指标计算结果见表5。生产线总体的能值产出率为1.08,意味着通过该工艺生产的产品能值大于投入,工艺有良好的能值效益。系统废弃物排放率为12468.57,说明该系统能值利用率非常高,废弃物耗散能值占比很小,这主要得益于该生产过程中资源的高度循环利用。环境负荷率为2.41,相比于普通生态系统仍然偏高,但在金属工业系统中则非常低,是因为该生产线是金属回收生产线,使用了大量的可回收废弃物。环境负荷率大于1,意味着生产一个单位的产品消耗的不可再生资源及投资较多,而可再生资源相对较少。因此应当进一步提升可再生资源使用比例。可持续发展率为0.45,该指标小于1,说明该系统是消费型系统,可持续性仍然较低。这一方面是由于投入品多数是金属原料,主要依赖于矿产资源,与行业性质有关,但同时也说明工业系统的可持续发展能力依然较弱,有待全面改进。

3 结论

本文通过构建基于能值分析的工业系统生态效益评价指标体系,对铜基混合废料回收利用生产线的生态效益进行了分析,得出以下结论:(1)从生态经济价值角度看,扣除资源消耗与环境治理成本,可实现生态经济效益11723.14元/吨铜,收益率为20%。(2)铜基混合废料回收利用能值投入产出率较好,说明考虑到资源消耗、污染处理的能值总产出为正值,与经济评价相吻合,生产总体上有着较好的经济—生态综合效益。(3)铜基混合废料回收利用的环境负荷率较高,资源投入以不可再生资源为主,可再生资源较少,环境压力大,未来应当寻求加大可再生资源的使用以及不可再生资源的循环利用,增强生态可持续性。(4)从生产环节来看,富氧熔炼环节是能值投入最多的环节,其次是电解和锌回收,因此未来这三个环节是能值投入改善的重点。

表4 铜基混合废料分工艺环节能值流量指标计算结果 单位:sej

表5 铜基混合废料生产线能值效率指标计算结果

4 建议

本文针对工业系统能值流的特点,构建包括流量与效率评价的能值分析指标体系,对我国典型铜基混合废料生产线进行生态效益评价,并对不同环节的能值投入产出特点进行分析,从而得出未来工艺改进的方向建议。本文未对各生产环节进行完整的能值效率指标进行评估。同时由于数据所限,未能利用指标体系对不同的生产线进行生态效益横向对比,这也是下一步研究的主要方向。