硫磺造粒设备选型研究

刘益弘,邢桂坤,董奇

(中国寰球工程有限公司北京分公司,北京 100012)

作为化工行业重要的基础原料,硫磺普遍应用于化肥、精细化工、清洁剂、颜料染料、橡胶、道路建设、采矿业及水处理等工业。目前,硫磺的生产主要来自原油及天然气的净化回收,通过硫磺回收处理,原油及天然气含有的硫化物可脱除形成液态硫磺,由于硫磺熔点为115 ℃,在常温下会结晶固化,给储存和使用带来了困难,因此硫磺回收装置设有液硫成型工段,将回收的液态硫磺制成固态产品,以利于下游运输及使用[1]。

1 硫磺回收装置工艺流程简介

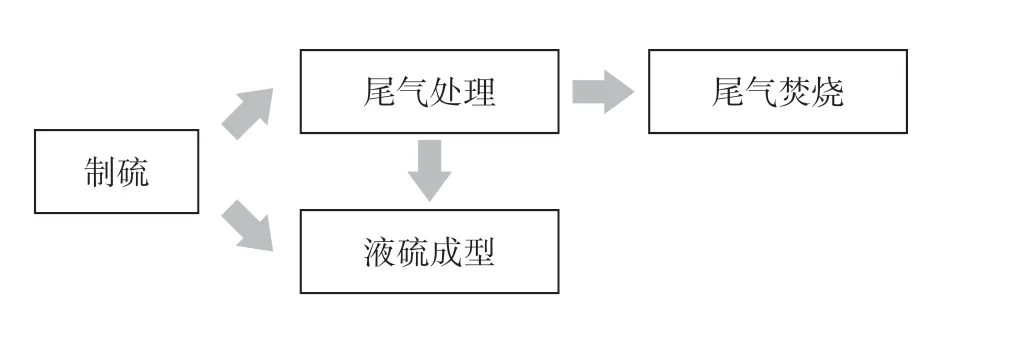

硫磺回收装置主要由制硫、尾气处理、尾气焚烧、液硫成型四部分组成,主要流程如图1 所示。

图1 硫磺回收装置主要流程Fig.1 Main process of sulfur recovery

原油或煤中的硫化物在加工过程会中转化为H2S,由于H2S 是剧毒物质,对人体和环境有极大的毒害作用,因此需要进行无害化处理。自从20 世纪30 年代克劳斯(Claus)法实现工业化以后,克劳斯工艺成为主要采用的硫磺回收工艺。克劳斯工艺首先将含有H2S 的酸性气与氧气在燃烧炉中进行燃烧,通过严格控制氧气量,使三分之一的H2S 燃烧生成SO2,然后剩余的H2S 与SO2进入反应器,在催化剂作用下进行克劳斯反应制得液态硫磺和水。反应完成后的剩余气体可以进行再次二级、三级反应以继续回收其中含有的硫磺,提高回收率。通常两级催化转化的克劳斯工艺硫回收率为90% ~ 95%,三级转化克劳斯工艺硫磺回收率为95% ~ 98%[2]。

随着对环境保护的日益重视,我国对SO2排放规定日益严格。根据GB 31570—2015《石油炼制工业污染物排放标准》,酸性气回收装置的SO2质量浓度排放限值为400 mg/m3,特别地区SO2质量浓度排放限值为100 mg/m3。为了达到排放要求,需要在克劳斯工艺的基础上增加尾气处理与尾气焚烧技术,目前使用较为广泛的尾气处理技术为SCOT 工艺。经过SCOT 工艺处理后,硫磺回收率可达到99.8%。

为了便于安全运输,制硫工艺与尾气处理得到的液态硫磺需要进行固化成型。主要的液硫固化成型工艺主要分为造粒工艺和结片工艺,由于良好的产品质量,目前造粒工艺应用最为广泛[1]。

2 固体硫磺颗粒的标准与要求

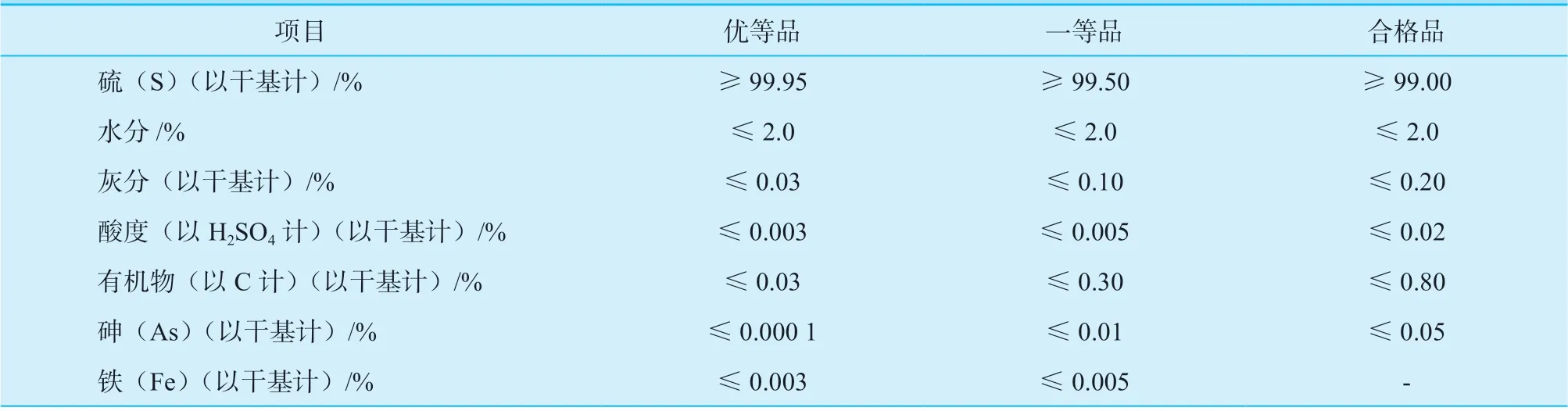

对于固体硫磺颗粒,国内及国外都制定了相关标准以规范其质量要求。国内硫磺颗粒标准为GB/T 2449.1—2014《工业硫磺 第1 部分:固体产品》[3],其主要指标要求如表1 所示。

表1 GB/T 2449.1—2014 固体工业硫磺质量要求主要指标Table 1 GB/T2449.1-2014 solid sulfur industrial product main characters

国外主要采用SUDIC(Sulphur Development Institute of Canada)[4]标 准 衡 量 硫 磺 颗 粒 质 量。SUDIC 标准由加拿大硫磺开发研究所制定,目前已在北美及欧洲广泛使用,SUDIC 标准主要指标如表2 所示。

表2 SUDIC 标准主要指标Table 2 SUDIC main characters

通过对比可以看出,SUDIC 标准要求硫磺颗粒水分含量小于自重的0.5%,相较于GB/T 2449.1—2014《工业硫磺 第1 部分:固体产品》含水量2%的要求更加严格,因此在选择硫磺造粒设备时需特别注意产品含水量的要求。此外,SUDIC 标准包括对硫磺颗粒尺寸分布的要求,在使用SUDIC 标准时需要确定造粒设备能否满足相关粒径分布指标。

3 典型硫磺造粒设备介绍及比较

目前使用较为广泛的硫磺造粒设备主要有三种,分别是回转钢带造粒、转筒喷浆造粒及水下湿法造粒[5],其中回转钢带造粒采用间接换热,转筒喷浆造粒和水下湿法造粒采用直接换热。

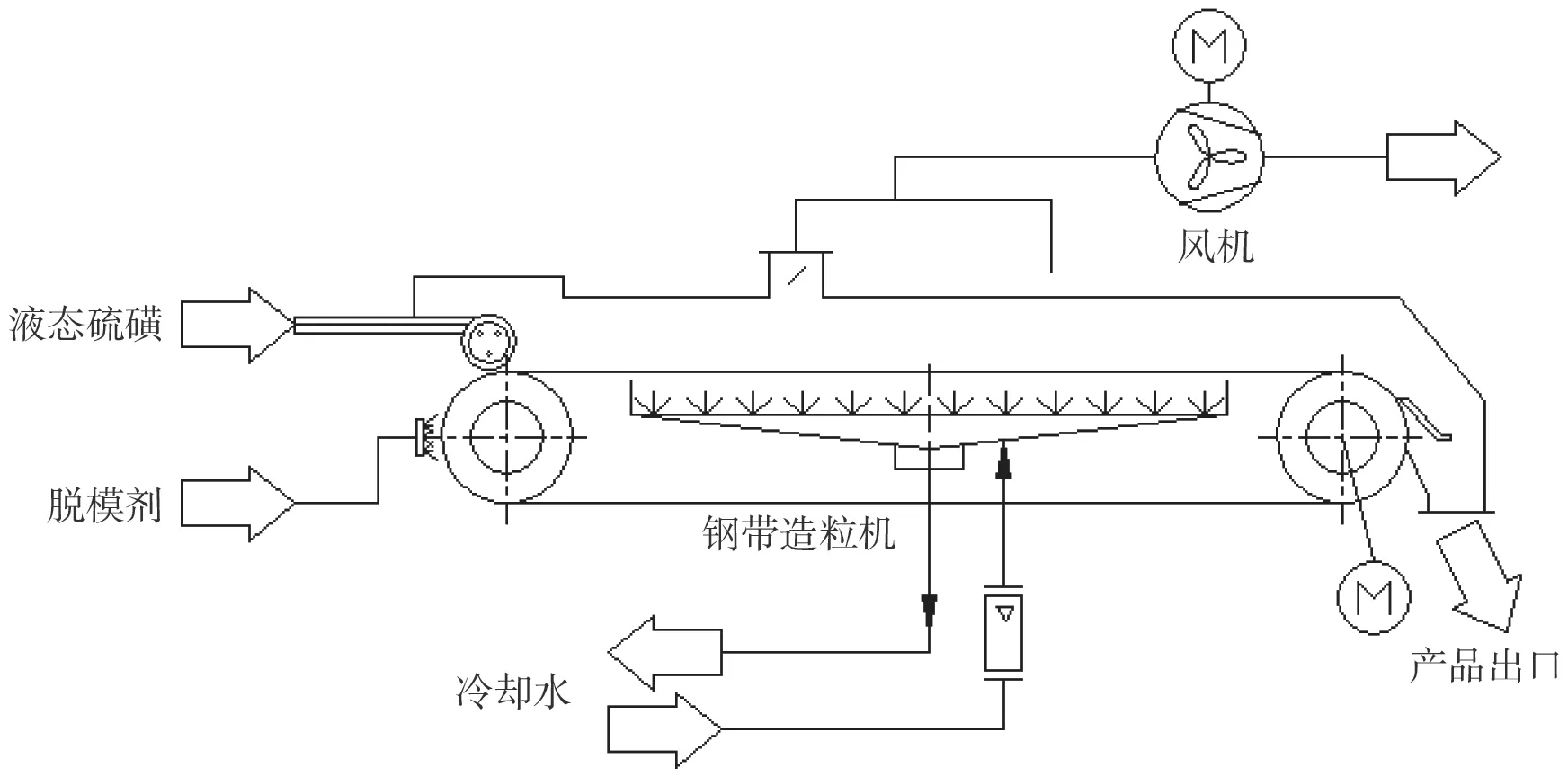

3.1 回转钢带造粒

回转钢带造粒采用冷却水与液态硫磺间接换热的方式造粒,主要造粒设备为钢带机,工艺流程如图2 所示。硫磺回收装置生产的液态硫磺由硫磺泵经蒸汽夹套伴热管线输送至过滤器进行过滤,过滤后的液态硫磺经蒸汽夹套伴热管线进入钢带造粒机转筒布料器定子中的物料流道,布料器转筒绕定子旋转,液态硫磺经过转筒上的开孔呈液滴状滴落到下方运行的钢带,滴落后的硫磺液滴受到液体表面张力的作用,在钢带上形成2 ~ 5 mm 的半球形液滴,钢带由电机驱动向前运行,钢带下方的冷却水喷嘴在移动过程中持续向钢带背面喷水进行冷却,该过程中冷却水与钢带上方的硫磺液滴不直接接触,液滴冷却固化后形成半球形颗粒,运行至钢带造粒机末端脱落输送至下游设备。硫磺颗粒脱落后,钢带继续回转至转筒布料器冷却滴落的硫磺液滴,在钢带回转至转筒布料器前,脱模剂系统在钢带表面均匀涂抹一层脱模剂(通常为有机硅油,例如C6H18OSi2),用于冷却凝固后的硫磺颗粒更容易从钢带表面脱落[6]。

液态硫磺温度将会直接影响造粒质量,经过实验,液态硫磺在125 ℃能够获得最佳的造粒效果,因此,回转钢带造粒可配备液态硫磺预处理系统,其作用是将进入造粒机的液态硫磺精确冷却至125 ℃,使液态硫磺能够更好地结晶,获得更优质的硫磺颗粒产 品。

回转钢带造粒主要设备包括钢带造粒机、预处理系统(可选配)、风机、脱模剂系统,冷却水系统等。

回转钢带造粒的主要特点是:

图2 回转钢带造粒工艺流程Fig.2 Process flow of rotating steel belt granulation

(1)回转钢带造粒过程中冷却水与硫磺颗粒不直接接触,硫磺产品含水量低(0.5%以下)。冷却水可循环使用,无环境污染;

(2)回转钢带造粒生产的半球形硫磺颗粒具有较好的外观形状和硬度,易于包装运输,在市场上具有较强的竞争力;

(3)由于采用间接换热方式,回转钢带换热效率较差,冷却速度较慢,需要的钢带长度较长,造粒过程需要配备的辅助系统较多,占地面积较大;造粒能力受钢带宽度与速度的影响;

(4)造粒过程以动设备为主,投资较高,易损件较多,需要大量维护工作。回转钢带由于撕裂及运行疲劳等原因需要定期更换,成本较高[7]。

3.2 转筒喷浆造粒

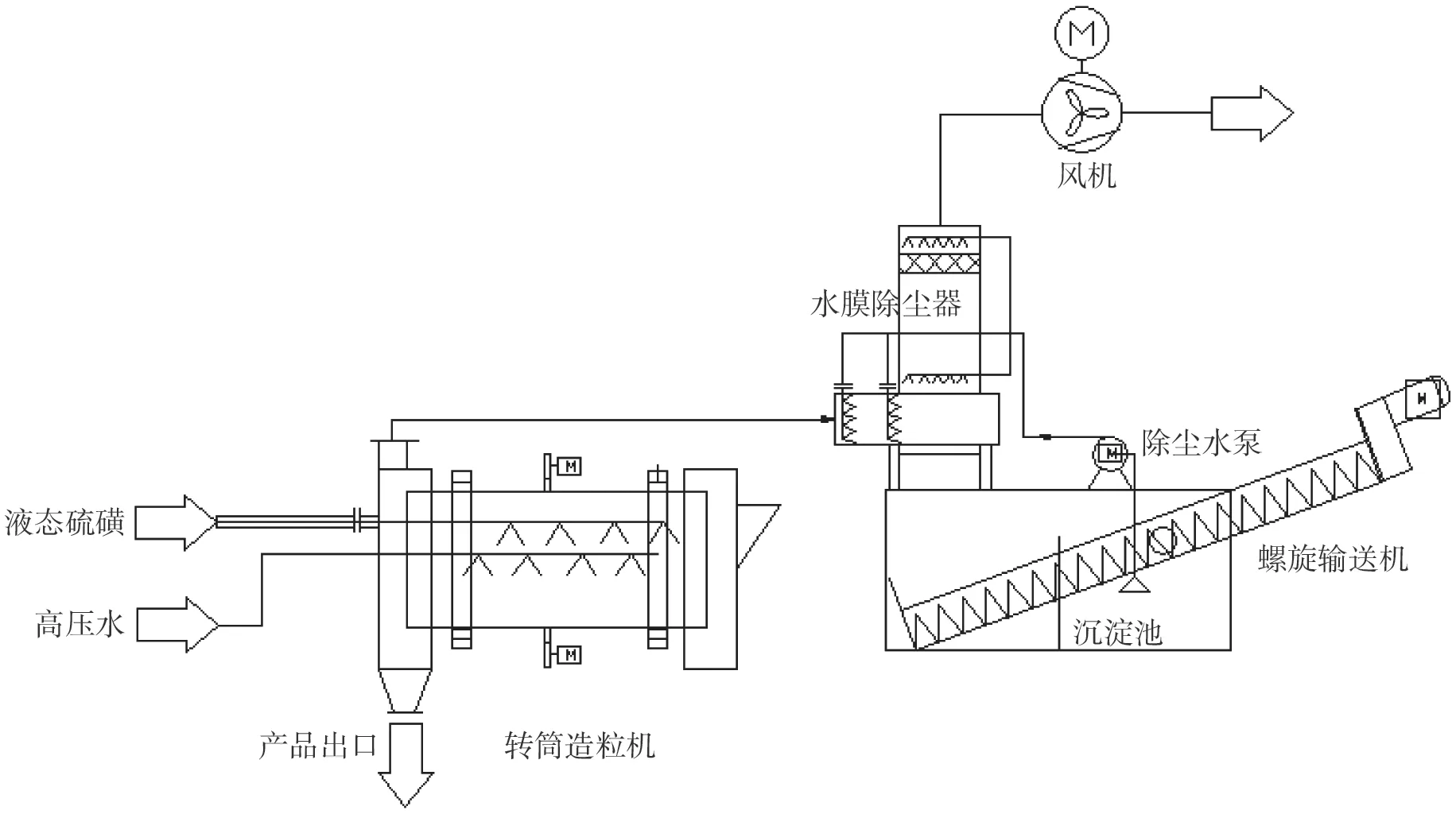

转筒喷浆造粒采用雾化冷却水与液态硫磺直接换热的方式造粒,主要造粒设备为喷浆转筒,工艺流程如图3 所示。液态硫磺经蒸汽夹套伴热管线输送至转筒造粒机雾化喷嘴,转筒内同时设有高压冷却水雾化喷嘴,雾化的硫磺液滴与冷却水接触后冷却固化,形成球形硫磺颗粒。转筒内壁设有若干组抄板,随着转筒的旋转,球形硫磺颗粒不断被抄起,雾化的液态硫磺不断附着在已形成的球形颗粒表面,粒径进一步增大,直至受重力作用不能再被抄板抄起为止,通过调整转筒速度,喷浆转筒可生产2 ~ 8 mm 的球状硫磺颗粒,造粒后的硫磺颗粒通过转筒一端的开口进入下游设备储存包装。转筒喷浆造粒过程中由于雾化水与液态硫磺直接接触,将会产生大量含硫水蒸气,水蒸气需要通过风机引至水膜除尘器处理后排放,水膜除尘器过滤后产生的硫磺颗粒沉降在沉淀池底部,并通过螺旋输送机排出回收利用[8]。

图3 转筒喷浆造粒工艺流程Fig.3 Process flow of rotary drum spraying granulation

转筒喷浆造粒主要设备包括转筒造粒机、水膜除尘器、螺旋输送机、高压水系统等。

转筒喷浆造粒的主要特点是:

(1)液态硫磺与冷却水直接换热,传热速度较快,单台转筒生产能力可达40 t/h。

(2)已成形的硫磺颗粒在滚筒内不断与雾化硫磺附着,粒径不断增大,该造粒过程无法进行精确控制,因此生产的球形硫磺颗粒粒径分布不均匀;由于转筒中雾化高压水直接与硫磺接触,含水量为0.5% ~ 1%。

(3)设备组成较为简单,布置紧凑,占地面积较小。

(4)造粒过程中雾化液态硫磺极易凝固附着在转筒内壁抄板,影响造粒效果,需要人工定期清理转筒内壁。

3.3 水下湿法造粒

水下湿法造粒采用冷却水与液态硫磺直接传热的方式造粒,主要造粒设备为分布成型盘及成型罐,工艺流程如图4 所示。液态硫磺经蒸汽夹套伴热管线输送至分布成型盘,在分布成型盘内液态硫磺受重力与表面张力作用形成小液滴后进入成型罐,成型罐内装有冷却水,液态硫磺液滴在滴入冷却水中后迅速冷却凝固,形成粒径1 ~ 6 mm 的球形硫磺颗粒。硫磺颗粒在成型后沉积至成型罐底部,并通过成型罐下方的出口排出。由于排出的硫磺颗粒带有大量水分,因此需要设置振动脱水筛,经过脱水后输送至下游进行储存包装。成型罐设有冷却水循环系统,由于硫磺颗粒在水中冷却时会由于破碎或碰撞产生细颗粒,因此需要将成型罐溢流的冷却水输送至沉降池进行沉降,沉降后的冷却水经换热后由水泵循环至成型罐内继续使用,沉降的硫磺细颗粒通过沉降池底设置的螺旋输送机排出池外回收利用[9-10]。

图4 水下湿法造粒工艺流程Fig.4 Process flow of underwater wet granulation

水下湿法造粒主要设备包括成型罐、分布成型盘、振动脱水筛、冷却水循环系统、螺旋输送机等。

水下湿法造粒的主要特点是:

(1)液态硫磺在冷却水中直接换热,传热速度最快,产量较高,单套设备生产能力可达90 t/h;

(2)液态硫磺液滴可在分布成型盘内进行调节,粒径分布较为均匀,球状硫磺颗粒外观形状较好,由于直接在水中冷却,含水量较高,为2%左右,如需降低含水量,则需要进行进一步干燥;

(3)造粒过程在水中进行,无粉尘产生,工艺流程较为复杂,需要进行脱水筛分,投资较高;

(4)造粒过程以静设备为主,易损件较少,维护运行成本较低。

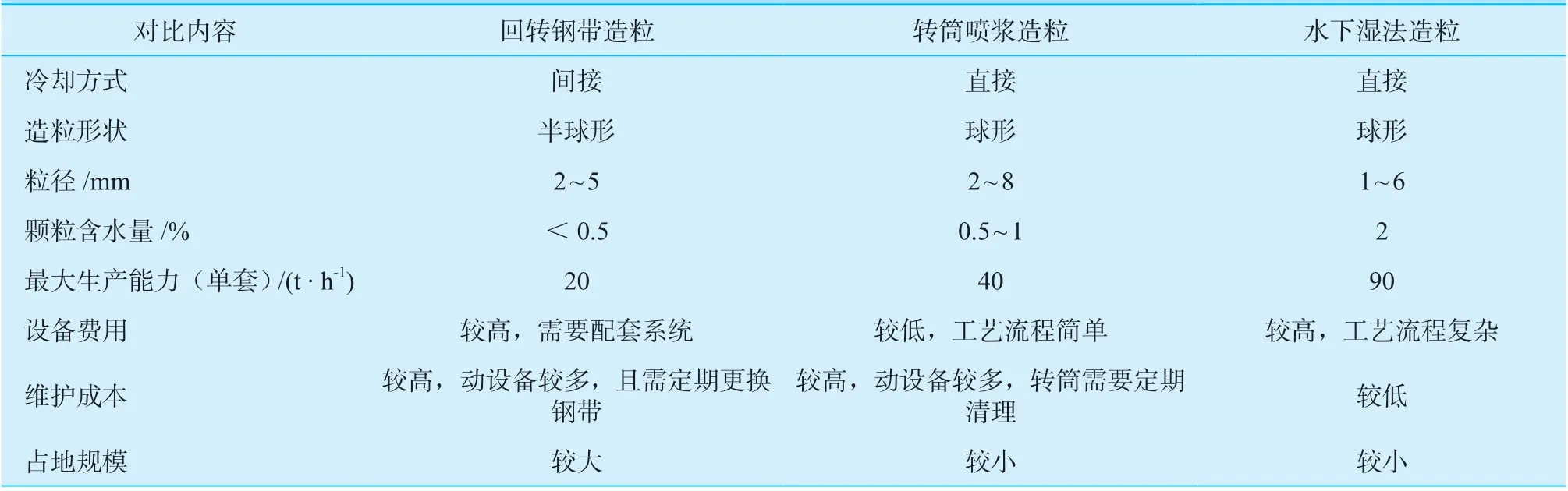

可以看出,回转钢带造粒、转筒喷浆造粒及水下湿法造粒在冷却方式、造粒效果、生产能力、设备组成及占地规模都各有不同,以上三种主要造粒设备的对比如表3 所示。

4 国产硫磺造粒设备介绍

目前,回转钢带造粒、转筒喷浆造粒与水下湿法造粒设备均已实现了国产化。

表3 硫磺造粒设备对比Table 3 Comparison of sulfur granulation equipment

1978 年,瑞典Sandvik 公司开发了回转钢带造粒机,并于20 世纪80 年代进入中国市场,目前国产钢带造粒机单台生产能力为6 t/h。此外,国内相关厂商研制了尖嘴式滚筒造粒机,在转筒布料器上用尖嘴取代了传统转筒的小孔。与小孔相比,尖嘴顶端残留面积小,液滴脱落后不留残液,不影响液滴下一次成型,现已在工业生产上开始应用[11]。

转筒喷浆造粒设备由加拿大Enersul 公司于1960年起开始推广,国内研制了RDG 型硫磺转筒喷浆造粒机,于2009 年5 月在连云港成功开车[9]。目前,国产转筒喷浆造粒机的生产能力可达25 t/h。

水下湿法造粒设备在国内开始应用时间较晚,2009 年投产的普光气田采用了美国DEVCO 公司的水下造粒设备,国内于2014 年成功研制了国产水下湿法造粒设备,目前国产设备单套生产能力可达90 t/h。

5 结论

通过上文研究可以看出,回转钢带造粒、转筒喷浆造粒与水下湿法造粒由于工艺原理及设备配置的不同,适用于不同的工况与装置。

从造粒质量的角度,回转钢带造粒设备由于造粒大小较为均匀、造粒过程液态硫磺不与水分直接接触从而含水量低,通过配备预处理器可精准控制液态硫磺温度,从而获得较好的粒径分布,适用于采用SUDIC 标准的国外工程;转筒喷浆造粒设备与水下湿法造粒设备均需要冷却水直接与液态硫磺接触,含水量可以达到标准要求,其中转筒造粒设备粒径分布不均匀,不适用于对粒径分布要求较高的工况。

从生产能力的角度,回转钢带造粒设备由于受到钢带宽度与回转速度的限制,单台设备最大造粒能力为20 t/h,适用于小型硫磺回收装置,在用于大型硫磺回收装置时需要设置多台设备,占地面积较大,经济性较差;转筒喷浆造粒设备能力取决于转筒大小及旋转速度,单台设备最大造粒能力为40 t/h,适用于产量较大的硫磺回收装置;水下湿法造粒设备换热效率最高,生产能力最大,单套设备造粒能力可达90 t/h,适用于大型硫磺回收装置。

从设备组成的角度,回转钢带造粒设备需要配备冷却水循环系统、脱模剂系统等辅助设备,配套公用工程较多,设备组成较为复杂,造粒钢带需要定期更换(运行两百万次),维护成本较高;转筒喷浆造粒设备组成简单,但生产过程中需要定期清理转筒;水下湿法造粒需要配备冷却水循环系统,设备组成较回转钢带造粒设备简单,维护成本较低。

目前随着我国经济的发展,能源需求不断增长,能源结构中含硫原油及天然气的比例不断上升[12]。由于油品及天然气中的硫化物在燃烧过程中会产生大量有害气体,因此需要进行脱硫处理,脱除的硫磺通常需要进行固化造粒。作为普遍应用的硫磺造粒设备,回转钢带造粒、转筒喷浆造粒及水下湿法造粒在工艺原理和生产特点都有所不同,适用于不同工况。在选择硫磺造粒设备时,应根据产品质量要求、产量以及投资等各因素,因地制宜选择合适的造粒设备,以满足差异化的生产需求。