复合板SA-537 CL.1封头成形和焊接的一个解决方案

朱志刚

(森松(江苏)重工有限公司,江苏 如皋 226532)

某国外项目中,有一台低温复合板产品,设计图纸材料为SA-537 CL.1+SA-240 304L,内径I.D.4216.4× (84+3.6)的压力容器产品,按照ASME VIII-1—2017 标准制造,另外还要满足客户规范(Specification)。按照设计图纸要求,本体受压件要求-46 ℃冲击,31 J 合格。

容器本体封头为左右两件,由于受到板材尺寸的限制,每件封头由 3 块拼成,2 条拼缝,见图1。封头先拼焊,再成形和消应力热处理(PWHT)。

图1 复合板SA-537 CL.1+SA-240 304L 封头Fig.1 Head of SA-537 CL.1+SA-240 304L clad plate

为使封头成形后母材和焊缝都能达到规定的强度和低温性能,需要对母材供货状态、封头成形工艺进行认真的前期试验。如果没有对材料试验,封头最终力学性能和冲击性能是很难满足要求的。

通过对封头厂家成形能力的调查,此规格厚度的封头只能采用870 ℃以上的热成形。SA-537 CL.1属于C-Mn-Si 系的低合金钢,根据Fe-C 相图,成形温度已经超过了上转变温度零界点Ac3(850 ℃左右),此时所有珠光体(P)转变为奥氏体(A),完成了一次相变,就是说,封头热成形也改变材料的供货状态,改变了晶粒尺寸和组织形态 ,势必会直接影响母材力学性能。由于封头加热后压制过程中终压温度一般不能满足≥850 ℃,这个过程不能完全奥氏体化,也不能充分地细化晶粒,所以热成形不能代替正火处理。封头热成形后还需要进行一次正火过程。

按照ASME SA-537 CL.1[1]材料标准规范,材料热处理为正火(Normalized)状态。对于有低温冲击要求(例如-46 ℃)的SA-537 CL.1,SA-516 70 厚板材料,目前国内钢厂由于受到成本等因素的影响,这些材料在轧制工艺和合金元素方面的不足可能会造成材料正火后的强度和低温性能变差,往往不能满足要求。

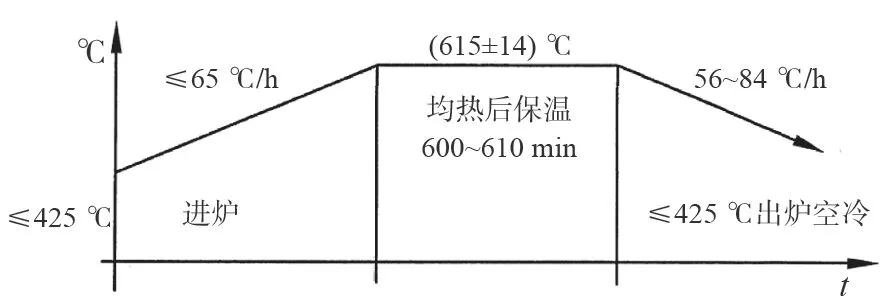

由于SA-537 CL.1 材料较厚(84 mm),按照标准规定,封头最后还需要和容器进行整体消应力热处理(即1 个循环的PWHT)。按照客户规范的要求,受压元件的板材和非标锻件的试验需要满足至少1 个最小模拟热处理(Min SPWHT,即产品的热处理PWHT)和至少3 个循环的最大模拟热处理(Max SPWHT)的性能, 最大模拟热处理为1 个炉内热处理+1 个局部热处理(如适用)+1 个车间返修+1 个客户以后返修。

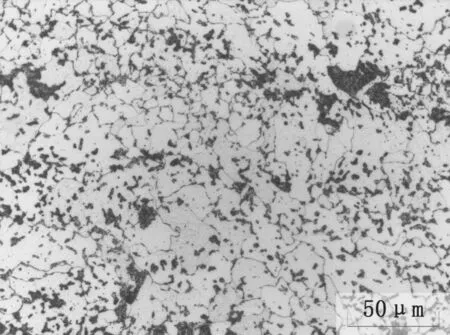

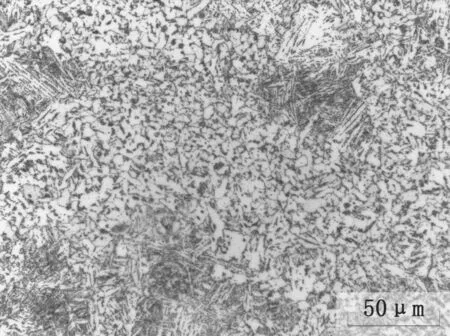

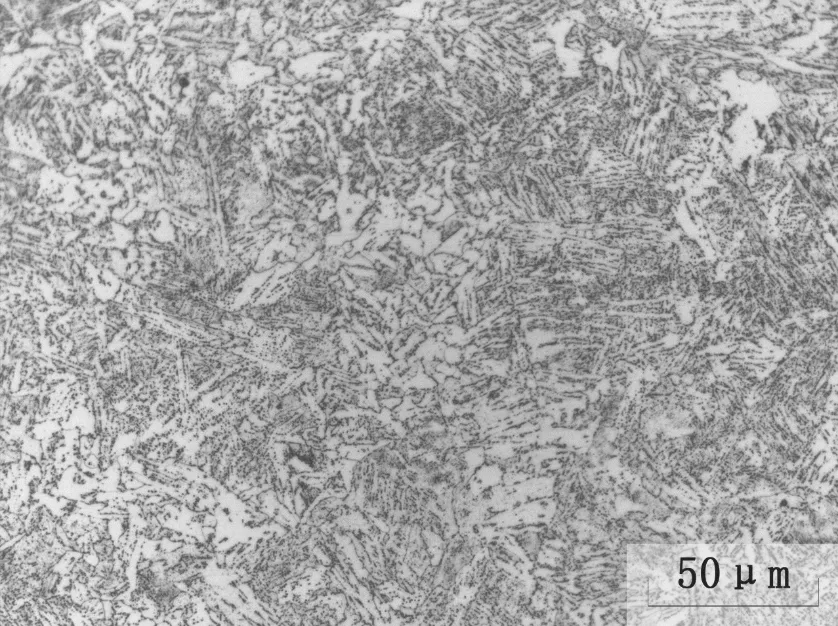

为得到封头最后力学性能最好的热处理工艺,对SA-537 CL.1,厚度84 mm 的材料分别进行了正火N+PWHT, 正火+回火T(NACT)+PWHT 等不同热处理模拟试验,试件经不同热处理后进行试验,具体热处理条件和试验结果见表1。部分试验金相组织照片如图2 ~ 4 所示。

表1 SA-537 CL.1 材料不同热处理条件及试验结果Table 1 Different PWHT conditions and test results of SA-537 CL.1

图2 880 ℃正火空冷Fig.2 Normalized (880 ℃) with air cool

图3 880 ℃正火水冷(NACT)Fig.3 Normalized (880 ℃) with ACT

图4 910 ℃正火水冷(NACT)Fig.4 Normalized (910 ℃) with ACT

通过以上热处理试样的金相照片可以看出,正火空冷后为铁素体+珠光体(F+P), 铁素体F 呈现大量的大块状组织,晶粒尺寸粗大,组织不均匀,这样会使得材料的冲击韧性和强度变差或不均匀。材料经过正火水冷NACT 的组织为细小的回火索氏体、针状和块状铁素体和残余奥氏体,经过快速冷却后的组织均匀,晶粒明显细化,强度和冲击韧性良好。

从试验强度和冲击值来看,正火空冷冲击性能较差,正火水冷NACT 的性能无论是低温性能还是抗拉强度都是比较好的。在910 ℃正火(水冷)+回火T 后(试验编号3-1,3-2)的冲击值两高一低,说明随着正火温度的提高,冲击性能出现了不稳定,这是目前碳钢厚板经常出现的一个现象。所以封头SA-537 CL.1 采用NACT(正火880 ℃,水冷)工艺是封头材料热处理较好的选择。

因为SA-537 CL.1按照材料标准为正火(N)状态,没有正火+回火(NACT)的热处理状态,如果SA-537 CL.1 材料为NACT 状态,就不符合材料标准了,钢厂对此也是不知所措。根据我们对SA-537 CL.1 材料不同热处理条件下的模拟试验,说明封头SA-537 CL.1 板材正火空冷后的冲击要求很难保证。由于封头热成型后改变了材料的供货状态,必须采用合适的热处理工艺恢复材料的供货状态,与材料的供货热处理状态一致,否则就违反了标准,材料性能也不能保证,所以必须理顺材料的供货状态。

对于材料采用标准规定之外的热处理状态是否可以满足标准的问题,认真学习了ASME SA-20《压力容器用钢板通用要求》[2]规范。

按照ASME SA-20《压力容器用钢板通用要求》6.6 条的规定,允许压力容器钢板为了得到满意的力学性能允许采用快速冷却+回火(595~705 ℃)的热处理制度,只要买方同意并满足SA-20 规范。虽然SA-537 CL.1 材料标准中规定为N 状态,但是《压力容器用钢板通用要求》是允许采用快速冷却+回火(NACT)热处理制度的。在与客户和钢厂讨论后,客户同意把SA-537 CL.1 的供货状态从正火N 改为正火水冷+回火(NACT)状态,钢厂也按照正火水冷+回火(NACT)提供钢板。这样封头经热成形后的力学性能从材料本身得到了保证,也为后续产品热处理方案提供了依据。

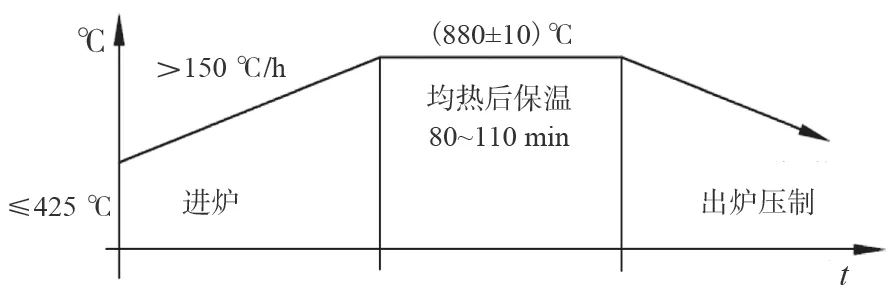

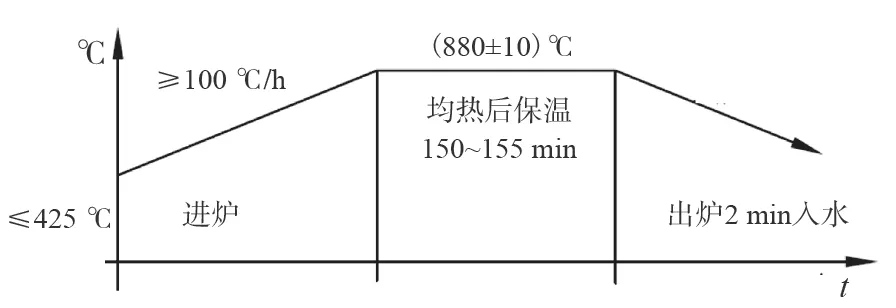

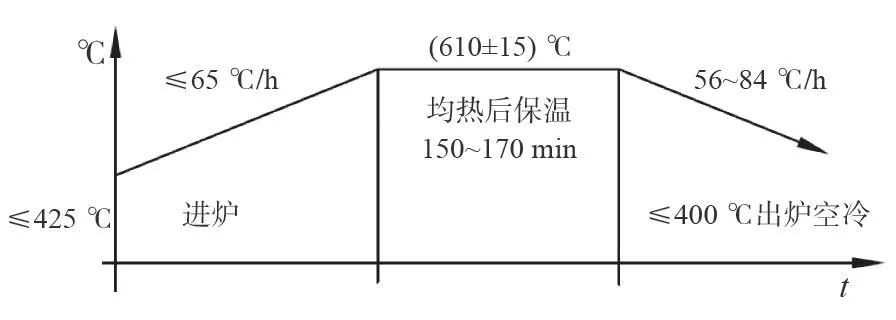

在确定SA-537 CL.1 为NACT 供货状态的基础上,根据前期材料模拟试验并参照ASME Ⅷ-1 [UCS 56-1]的规定,编制了产品封头热压、正火水冷、回火和消应力热处理工艺(带产品母材试板,分最小、最大热处理),这些热处理工艺保证了封头经过热成形后的力学性能和冲击韧性,也使得封头热成形后恢复了材料的供货状态,符合图纸和标准要求。封头热处理工艺曲线如图5 ~ 9 所示。

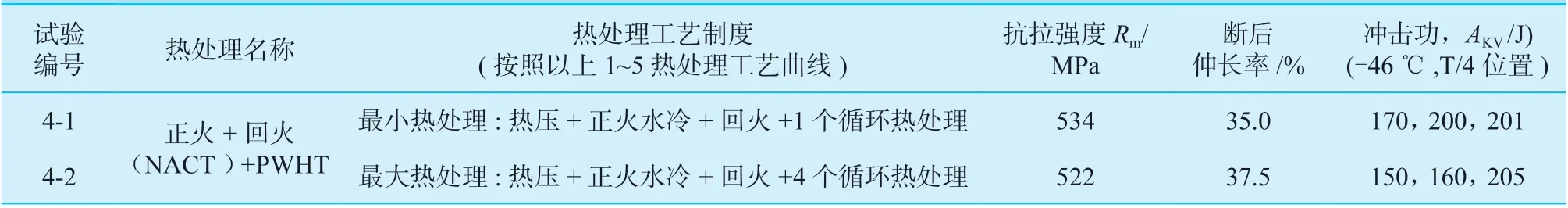

封头从热压、正火N(水冷)、回火T 到产品PWHT 都严格按照热处理工艺进行,产品母材试板经过最小和最大热处理后的力学性能如表2 所示,性能完全符合标准和客户的要求。

图5 封头热成型(Hot forming)工艺曲线Fig.5 Hot forming procedure curve

图6 封头正火(Normalize+Quench)工艺曲线Fig.6 Normalize+Quench procedure curve

图7 封头回火(Temper)工艺曲线Fig.7 Temper procedure curve

图8 焊后消应力(最小PWHT)工艺曲线Fig.8 Min PWHT procedure curve

图9 母材试板最大热处理工艺曲线Fig.9 Max PWHT curve of base metal

对于这台SA-537 CL.1+SA-240 304L 的产品,由于碳钢材料有冲击要求,按照ASME 规范,焊接工艺评定用材料除了与产品有一致的组别(P-No.,Group-No.)外,材料的热处理状态(Heat treatment condition)也必须与产品一致。另外,此封头拼缝焊接工艺评定的热处理制度也必须符合封头的成形工艺和热处理工艺,因为不同的成形方式和热处理工艺所选用的焊接工艺是不同的。对于材料热处理条件为热扎(Rolled),退火(Annealed),正火(Normalized)、正火+回火(N+T)、淬火+回火(Q+T)分别作为不同的热处理状态,因为不同的热处理工艺形成的焊缝组织和晶粒尺寸等是不同的,这些差异对力学性能特别是低温韧性的影响差距是很大的,前面的模拟试验也说明了这一点。用一种供货状态材料的评定代替其它状态的评定是错误的,对于有冲击要求的材料应分别评定。

表2 产品母材随炉热处理试验结果Table 2 Test results of product base metal following with furnace

因为SA-537 CL.1 材料改为NACT 热处理状态后,此封头拼缝的焊接工艺评定也采用NACT 的材料进行评定。

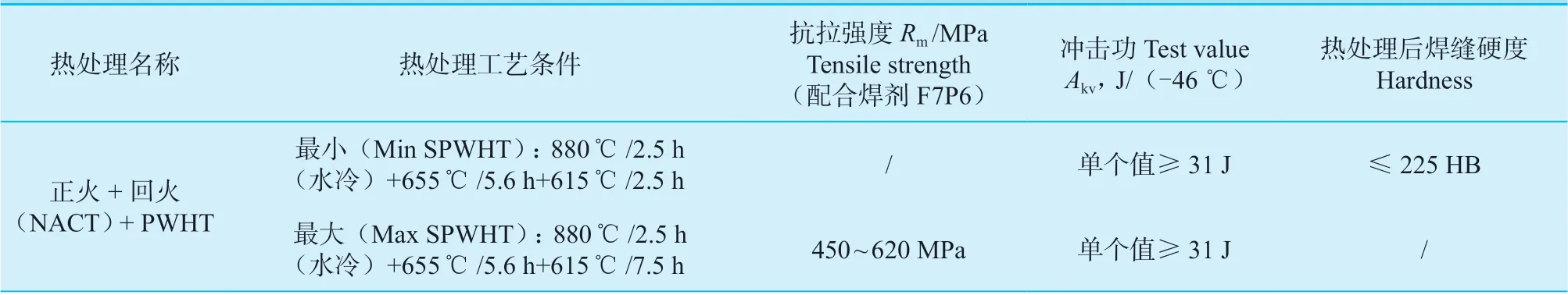

对于封头SA-537 CL.1(NACT)拼缝的焊材选用,除了满足焊材标准外还应满足产品1 个最小模拟热处理(Min SPWHT)和3 个循环的最大模拟热处理(Max SPWHT)性能要求,从焊接材料上保证焊接接头的性能。一般来说,最小热处理条件满足冲击和硬度, 最大热处理条件满足强度和冲击要求,具体要求见表 3。

表3 封头拼缝焊材采购技术要求Table 3 Purchase technology requirements of welding consumable for head

按照客户规范要求,对于碳钢焊材的Mn、Si也有限制,要求填充材料化学成分Mn ≤1.6%,Si ≤1.0%。

封头拼缝选用的埋弧焊丝(ASME SFA-5.17《埋弧焊用碳钢焊丝和焊剂》[3]),由于客户对焊丝Mn%、Si%成分的限制,焊材又要满足最小最大热处理条件的强度和硬度要求,这些都对焊材提出了更高的要求。另外,碳钢焊材(例如H10Mn2,EH12K 等)经过正火N 后普遍存在强度低于母材下限的风险。根据这些情况,焊材如何选择才能满足要求呢?

因为客户不同意选用高强匹配或使用带“G”的焊材,对于满足以上要求的焊材只有焊丝EH12K/配套焊剂。通过对焊材厂家产品的调查,很多厂家的EH12K/配套焊剂的熔敷金属经过模拟热处理后的强度不能达到要求。通过进一步调研,选用了一家的埋弧焊丝EH12K(Mn ≤1.6%,Si ≤1.0%)/配套增碳焊剂,焊缝金属的机械性能和硬度能满足表2 的要求。顾名思义,增碳焊剂是在焊缝冶金过程中向焊缝增加C 元素的焊剂,以弥补由于正火过程造成的强度下降。

在确定了评定母材和焊材技术条件后,按照ASME IX 卷的要求进行焊接工艺评定。试板试件一部分作为最小热处理试件(Min SPWHT),一部分作为最大热处理试件(Max SPWHT),分别对试件进行强度、塑性、冲击、硬度、宏观试验和检测,试验表明各项试验和检测合格,符合图纸和客户的要求。封头焊接试板经过随炉热处理后进行冲击试验,试验结果良好。

封头拼缝基层焊后再进行不锈钢复层堆焊,根据堆焊焊接工艺评定结果,封头经热成形和回火后再堆焊复层焊缝,复层焊缝也满足质量要求。

封头材料经模拟试验后选取合适的热处理工艺和供货状态,在经历热压和正火NACT+PWHT 后得到了满意的力学性能和冲击性能。选取合适的焊材和母材经焊接工艺评定,严格按照产品焊接工艺焊接,封头焊缝也得到了满意的结果。

通过该项目的实践,总结出:

(1)为满足封头热成形后的强度和低温冲击要求,SA-537 CL.1(N)的 供货状态可以在满足ASME SA-20《压力容器用钢板通用要求》的情况下采用正火+回火(NACT)的状态。

(2)当SA-537 CL.1,SA-516 70 厚板碳钢产品有热成型和正火时,应进行前期材料模拟试验,尽量选取正火+回火(NACT)的热处理工艺。

(3)考虑到封头在正火和长时间热处理后焊缝强度的下降,为满足焊缝强度和低温要求,应选择与产品供货状态一致的母材和满足模拟热处理条件下的焊材,经过焊接工艺评定合格。