航空件柔性加工单元控制系统设计

文/ 韩 梁 舒 送 钟 靖 宋诗军(.国营芜湖机械厂.成都四威高科技产业园有限公司)

柔性加工单元是由CNC 设备、物料运储装置、计算机控制系统、机器人等组成,能够根据制造任务和生产品种的变化而迅速进行调整的自动化制造系统[1]。国内外市场的激烈竞争促使制造业需要提高生产效率、降低生产成本和保障交货期,以刚性自动化为基础的制造系统不能满足多品种、中小批量产品的生产需求[1-2]。目前航空修理企业机加现场仍然采用传统的人工方式为数控机床上下料,生产效率低,劳动强度大,人力资源成本高,已经越来越难以满足小批量、多品种的生产模式需求[3-4]。

本文从满足小批量、多品种零件的生产节奏需求出发,通过上位机软件(总控系统)、工控PLC 对机器人控制系统、HMI(Human Machine Interface)、气动元件进行控制,实现了柔性加工单元的智能化控制,进一步提高了零件的生产效率,保证了零件质量一致性。

一、柔性加工单元系统组成

1.单元结构布局

系统将程序传送至机床,人工将零件装夹至夹具及托盘上,并由AGV 将零件组合体运送至加工单元的二次定位装置上,经过二次精确定位后,由机器人将零件组合体抓取并放至机床工作台的零点定位系统上,通过单元控制系统调用机床的对刀程序及加工程序,完成零件的加工。系统总体布局如图1 所示。

图1 加工单元布局示意图

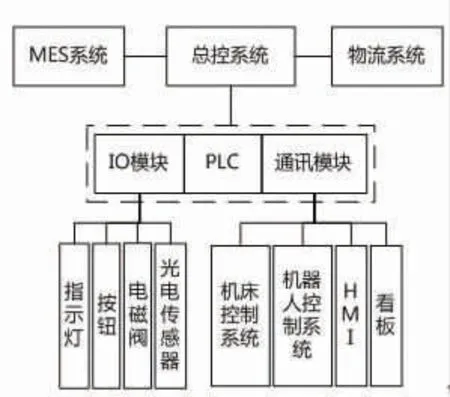

2.单元控制系统组成

单元控制系统由上位机软件(总控系统)、工控PLC、机器人控制系统、HMI、气动元件、按钮以及指示灯等组成。上位机软件主要用于单元生产任务的管理以及与MES 系统、物流系统、机床数控系统、PLC 软件进行通信,实现整个单元内的数据处理以及与其他系统数据交互。工控PLC 是工控机软件PLC,主要用于单元内逻辑信号处理和机器人动作逻辑控制。机器人控制系统主要用于对机器人进行运动控制,实现机床的自动上下料。HMI用于显示单元内机器人、机床等状态以及手动控制二次定位装置、机器人快换模块张开夹紧、机床侧门开启关闭等。单元控制系统组成如图2 所示。

图2 单元控制系统组成示意图

二、系统工作流程

柔性加工单元接收MES 系统任务,通过总控系统进行单元管理,完成AGV 的自动物流、机器人的自动上下料、机床自动调用程序加工等。其工作流程如图3 所示。

图3 系统工作流程图

柔性加工单元通过总控系统与车间制造执行系统(MES)进行通信,接收MES 的生产任务,并以列表方式展示;操作者选择生产任务进行开工,同时将毛坯装夹至夹具,夹具装至托盘上形成零件组合体,系统读取托盘上RFID 信息,并与生产任务进行绑定;总控系统生成物流任务,AGV 将零件组合体运输至单元内二次定位装置,通过传感器检测到位后,机器人抓取零件组合体并读取RFID 信息,然后与系统当前开工的进行信息确认,根据RFID 绑定的信息获取到该零件的对刀程序号和加工程序号;机器人在确认信息一致情况下将零件组合体放至零点定位系统并拉紧托盘,机器人退出后与机床通信,将对刀程序号和加工程序号传输给机床;机床完成对刀和零件加工,加工完毕后机器人取出零件组合体并放至二次定位装置,AGV 将零件组合体送至钳工装夹台,人工去毛刺后,由AGV 送至检验。

三、电气控制设计

1.PLC 控制系统设计

(1)PLC 输入输出地址分配。选择倍福嵌入式工控机作为PLC 控制系统核心硬件,其带有Windows 系统平台和软件PLC 功能,通过软件PLC 编程,可实现普通硬件PLC 功能,完成单元内IO 信号处理和逻辑控制。通过C#软件编程既可以与机床通信,采集机床状态以及自动加载数控程序,又可以与总控系统通信,接收加工任务、程序号及RFID 托盘数据。与普通PLC 相比,此种方式的核心优势在于可以与总控系统通信接收不同任务和加工程序号,并与机床通信完成加载程序,实现柔性加工功能,而普通PLC 则无法与机床通信并进行程序加载。

(2)PLC 程序设计。在本项目中,PLC 程序主要用于进行单元内系统逻辑控制,通过读取按钮、传感器、HMI输出信号以及接收物流系统AGV 到达信号等,并结合整个单元工作流程对机器人、电磁阀、指示灯等进行控制。PLC 程序包含手动控制和自动控制两种模式,手动控制模式为通过读取HMI 操作信息,实现二次定位装置气动元件单点控制,实现机器人上料、下料及复位控制。自动控制模式为通过接收物流系统AGV 到达信号,将二次定位、抓取托盘、上下料、机床加载程序、呼叫AGV 等流程串联并自动运行。PLC 程序框架如图4 所示。

2.机器人控制程序设计

机器人控制程序主要用于控制机器人动作轨迹,完成机器人抓取托盘并给机床上下料的功能。机器人采用KUKA 六轴关节式,可以通过手动示教的方式标定运动轨迹的关键点坐标,并且通过编程实现点对点(PTP)、线性(LIN)、圆周(CICR)以及样条运动等方式。本项目将机器人控制程序模块化设计,分为二次定位程序、上料程序、下料程序、RFID 不一致报警程序。

3.HMI 设计

HMI 主要用于对单元内设备进行手动控制以及状态监控。手动控制部分功能包括零点定位系统夹紧松开,机器人快换夹紧张开,机床侧门开启关闭,二次定位打开关闭,机器人吹气以及机器人开始下料。状态监控功能包括机床正门侧门开启状态,二次定位限位状态,零点定位系统状态,上料位传感器状态,机器人急停状态,单元内报警状态等。

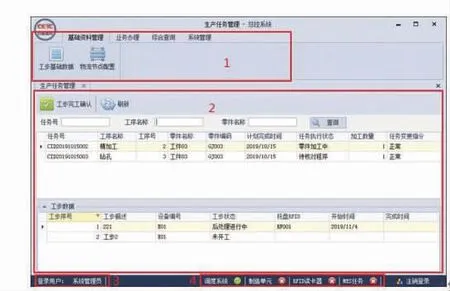

四、上位机软件设计

本项目上位机软件名为总控系统,采用C#编程,包括向MES 系统接收及反馈生产任务信息,向制造单元下发生产任务、RFID 信息、物流AGV 到位信息等以及本单元内生产数据管理、维护及展示。总控系统主要包含基础资料管理模块、业务办理模块、综合查询模块、系统管理模块。其中系统管理模块主要用于组织机构管理、角色及权限管理、系统功能管理以及数据导入导出管理;基础资料管理模块包含工步基础数据管理以及物流节点配置;业务办理模块主要实现加工程序核对、生产任务管理以及生产任务维护功能;综合查询模块主要包含任务综合查询、物流信息查询、任务图表统计以及单元消息日志等功能。总控系统主界面如图5 所示。

图4 PLC 程序框架图

五、结语

本文详细介绍了航空件柔性加工单元控制系统,阐述了系统的组成、系统工作流程、电气动控制回路,并对PLC 控制软件、机器人程序、HMI 及上位机软件进行了设计,达到了单元内机器人自动上下料的控制,并且实现了单元与MES 系统接收并反馈生产任务,与物流系统进行数据交互,实现了托盘运输自动化,实现了航空维修企业中角盒类零件以及法兰类零件的柔性加工,减少了人员配置,降低了生产成本,提高了产品质量,满足航修企业小批量、多品种的柔性加工需求。

图5 总控系统主界面示意图