向家坝升船机对接锁定机构运行机理和调试方法

刘恒 杨鹏

摘 要:向家坝升船机对接锁定机构采用的是摩擦锁定式方案,具有结构简单、构件受力明确、检修维护方便等特点,是我国升船机设计中的独创技术。本文重点介绍向家坝升船机对接锁定机构结构特点、运行机理和调试方法。

关键词:升船机;对接锁定;运行机理;调试方法

中图分类号:U642 文献标识码:A 文章编号:1006—7973(2020)09-0125-03

升船机是一个集合土建、机械、钢结构、液压、电气等多个专业的庞大系统工程。向家坝升船机是我国首套自主设计、建造的齿轮齿条爬升、螺母柱保安式升船机,其对接锁定机构采用的是摩擦夹紧式结构,利用安装在船厢上的油缸,向装设于塔柱上的导轨施加正压力,利用油缸与导轨之间的竖向静摩擦力,达到将船厢竖向锁定的目的,其控制技术要点是可靠保压和均匀泄压。本文作者针对向家坝升船机对接锁定机构布置及构造特点,对其调试方法和使用机理进行介绍,为升船机运行管理人员提供借鉴。

1对接锁定装置构造及特点

向家坝升船机对接锁定机构最终采用摩擦锁定式方案,对接锁定装置共4套,对称布置在船厢主纵梁的外侧,每个塔柱结构内侧墙壁上的两条牛腿形成一个凹槽,对接锁定装置位于凹槽内,船厢升降时锁定装置沿牛腿上的轨道运行。船厢与上、下闸首对接期间,锁定装置为船厢提供竖向支承,承受对接过程中船厢的竖向不平衡载荷。

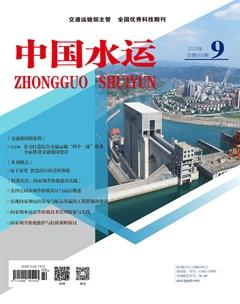

锁定装置由撑紧油缸、支承油缸、液气弹簧油缸、框架结构、导向装置等组成,见图1。

撑紧油缸用于使机构获得对轨道的压紧力及竖向静摩擦力,采用活塞杆支承、缸体移动的型式。3对撑紧油缸相向装设在框架结构内,其活塞杆通过支座与框架结构的中部箱形梁连接,缸体以间隙配合装设在套筒内,可在套筒内移动,套筒则与框架结构焊接成一體。缸体端部装设有球面支承的压块,压块上镶嵌了具有高摩擦系数、高抗压强度的特制摩擦片。撑紧油缸的无杆腔充油、加压后,缸体推出,摩擦片压紧导轨踏面;有杆腔充油、加压后,缸体缩回到套筒内,脱离与摩擦轨道的接触。

支承油缸用于向框架及撑紧油缸传递船厢的竖向附加载荷,2套支承油缸装在框架结构下方,每套油缸组均包括2只单作用活塞油缸和一节连接套管,2只油缸的活塞杆分别通过关节轴承与框架结构及船厢结构连接,油缸缸体的尾盖则分别与套管的两端连接。在船厢升降期间和对接锁定过程中,上、下油缸的活塞均处于上极限位置,活塞与端盖处于顶紧状态,以便于系统的控制和调整。

在框架的上下两端各装设2套纵导向轮和2套横导向轮,纵向导轮采用预紧机械弹簧支承,横向导轮采用刚性支承。横向导轮通过液气弹簧油缸压紧于横向导轨,液气弹簧油缸位于船厢主纵梁内,其两端分别通过关节轴承与框架结构和船厢结构连接。

锁定装置中的油缸全部由设在船厢机房内的液压泵站控制。

2对接锁定装置运行机理

船厢升降过程中,撑紧油缸处于退回状态,两个油腔均闭锁;上位支承油缸的活塞与油缸前端盖顶死,下位支承油缸的活塞与油缸的尾部端盖顶死,上位缸的无杆腔油路和下位缸的有杆腔油路分别设限压阀;液气弹簧油缸的无杆腔油路与液压系统的蓄能器连接。

船厢与闸首对接时,锁定机构的撑紧油缸推出,并以一定的压力压紧摩擦轨道,随后在整个对接期间撑紧油缸由高压小流量泵和蓄能器联合保压。对接期间的船厢附加载荷通过摩擦副传至塔柱。

船厢完成对接后,首先通过可逆水泵系统调节船厢水深,直至水深误差小于允许值。在船厢门关闭、间隙水泄除、密封框退回后,锁定机构的支承油缸首先缓慢卸载(由比例溢流阀控制,溢流曲线可提前设定),直至上、下位支撑油缸承载腔的油压消除,使残留的船厢附加载荷平稳转移到船厢驱动机构。然后退回撑紧油缸,使船厢解除对接状态。最后由液压系统重新向支承油缸的承载腔加压直至设定压力,锁定机构可随船厢升降运行。

在对接期间,当船厢的附加载荷超出锁定机构的锁定能力时,支承油缸将通过限压阀卸载,随之船厢高度位置将发生改变,当船厢的竖向位移使安全机构螺纹副的间隙消除后,增加的附加载荷将通过安全机构传递到螺母柱,可确保升船机安全。

3对接锁定装置调试方法

为实现对接锁定机构能够达到各项功能,作为运行管理人员,需要定期对液压系统所有的溢流阀、压力继电器进行检查并重新标定,消除因溢流阀、继电器发生漂移引起的安全隐患,并检查各机构动作情况,为升船机的稳定运行提供安全保障。由于原设备相关执行油缸已经全部安装完成,不具备空载调试的条件,基于此,很多溢流阀和继电器检查和标定有其特有的调试方法。

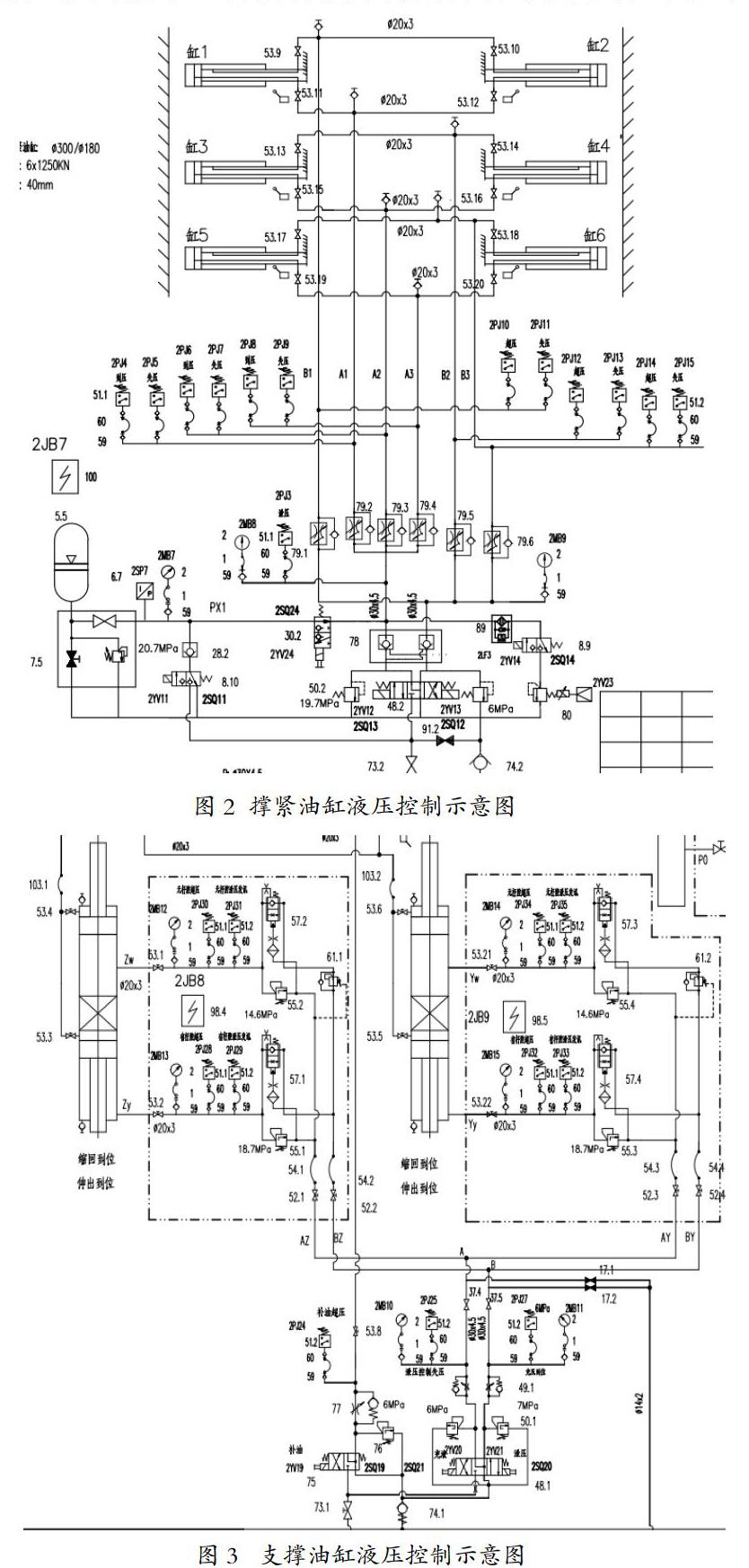

3.1支撑油缸溢流、减压阀及超压继电器、失压继电器标定方法

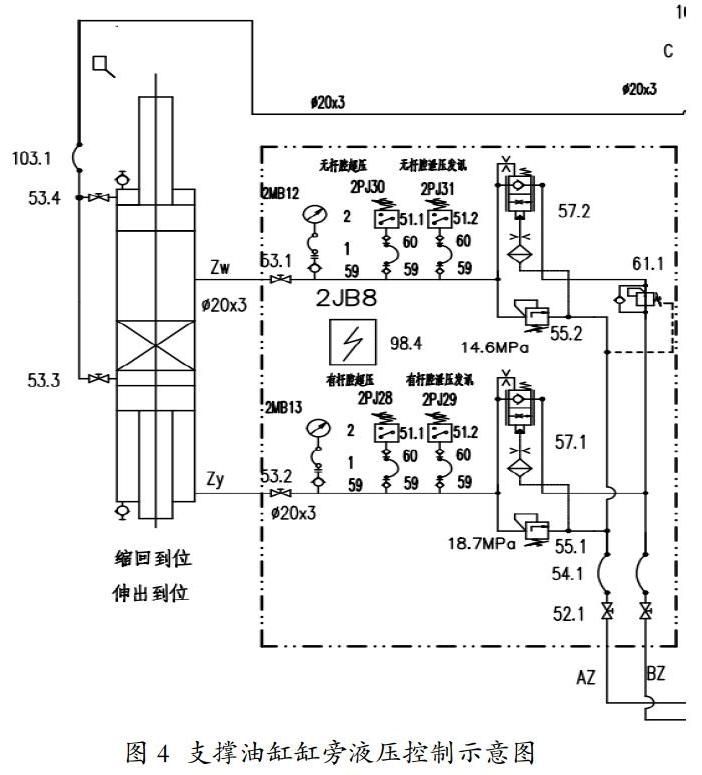

开始调试前,全关支撑油缸有杆腔、无杆腔进油的球阀。将泵站控制方式设置为“检修”方式,将溢流阀调整螺栓调整至最大位置,启动泵站系统油泵电机,空载运行5s后,将系统压力调整为5Mpa,换向阀得电,调整溢流阀至压力表显示为4MPa,调低溢流阀至压力表显示为0.8MPa,依次由松向紧调整失压继电器,同时观察压力继电器发讯对应的I/O点位,当发讯后,立即停止调整,重复2次后,锁定压力继电器的锁紧螺母(见图3、图4)。

调高系统压力为13Mpa,换向阀得电,调整溢流阀至压力表显示为10MPa,全松减压阀,调低溢流阀至压力表显示为6.2MPa,依次由紧向松调整失压继电器,同时观察压力继电器发讯对应的I/O点位,当发讯后,立即停止调整,重复2次后,锁定压力继电器的锁紧螺母。

调高溢流阀至压力表显示为10MPa,调紧减压阀至压力表显示8Mpa后停止,重复2次后,锁定减压阀的锁紧螺母。

调低溢流阀至压力表显示为7MPa,立即停止调整,重复2次后,锁定溢流阀的锁紧螺母。调低溢流阀至压力表显示为9MPa,立即停止调整,重复2次后,锁定溢流阀的锁紧螺母。

3.2 撑紧油缸有杆腔、无杆腔超压继电器和失压继电器标定方法

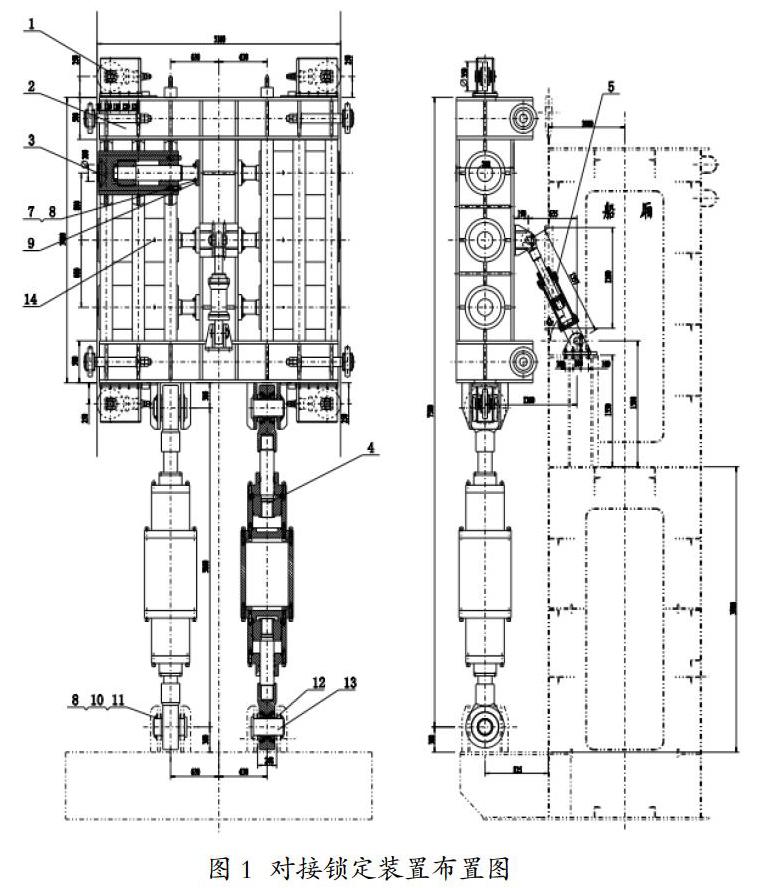

由撑紧油缸液压控制示意图2可以看到,逻辑控制换向阀与撑紧油缸之间设置有液控单向阀,导致无法通过原系统示意图对撑紧油缸有杆腔和无杆腔超压、失压继电器进行标定。对此,有两种方案可以解决。第一种方案,暂时拆除换向阀后面的液控单向阀,进行重新标定,该方法需要准备4套长度合适的插装阀紧固螺钉,用于拆除液控单向阀后的插装阀的紧固;第二种方案将需要标定的压力继电器一次接到临近的其他压力接口上进行标定。下面就第一种方案为例说明调试方法(见图2)。

拆除液控单向阀后,重新安装固定好其他換向阀。开始调试前,全关撑紧油缸有杆腔、无杆腔进油的球阀。将泵站控制方式设置为“检修”方式,将溢流阀调整螺栓调整至最大位置,启动泵站系统油泵电机,空载运行5s后,将系统压力调整为2Mpa,换向阀得电,将系统压力调整为21MPa,调节溢流阀至系统压力值压力表显示为17.9MPa,重复调整两次后,锁定溢流阀的锁紧螺母。将压力继电器调整至最大位置后,缓慢调松压力继电器,同时观察压力继电器发讯对应的I/O点位,当发讯后,立即停止调整,重复2次后,锁定压力继电器的锁紧螺母。同样的方法,可以标定其他的超压继电器。

超压继电器标定完成之后,换向阀失电,将系统压力调整为8Mpa,换向阀得电,调节溢流阀至压力表压力值显示为2MPa,重复调整两次后,锁定溢流阀的锁紧螺母。将压力继电器调整至最松位置后,缓慢调紧压力继电器,同时观察压力继电器发讯对应的I/O点位,当发讯后,立即停止调整,重复2次后,锁定压力继电器PJ4的锁紧螺母。同样的方法,可以标定其他的超压继电器。

4结语

液压传动控制依靠其体积小、运动惯性小、动作灵敏、承载能力大、传动平稳、自动化控制程度高等独特的优越性,广泛应用于升船机、船闸等工业领域。作为设备的运行管理人员,定期对液压控制设备进行维护保养是确保设备长周期安全稳定运行有效手段。在对液压系统各个溢流阀、继电器标定过程中,为提高效率,避免多次重复调整相关阀门,一般按照缸旁阀、逻辑控制阀、系统控制阀;先高压、再低压;先继电器、再溢流阀的顺序进行标定。在对机械式继电器进行调整过程中,提高标定的准确性,降低继电器回差的影响,一般超压继电器从紧向松进行调整,失压继电器从松向紧进行调整。