向家坝升船机辅助闸首工作门启闭固卷自动控制方法

赵政

摘 要:通过PLC和变频器两级控制系统,向家坝升船机辅助闸首工作门启闭固卷实现了远程控制、自动升降、准确定位的功能。本文详述了该设备的电气组成及特点和基于PLC的电机位置控制方法,希望为相关领域人员提供自动化控制案例参考。

关键词:自动控制;位置控制;可编程逻辑控制器;变频器

中图分类号:U642 文献标识码:A 文章编号:1006—7973(2020)09-0056-02

为保证非恒定流条件下,向家坝升船机设备连续安全稳定运行,在升船机下游设置了辅助閘室及辅助闸首工作门等设备。升船机承船厢下游对接时,若下游水位波动较大,则落下辅助闸首工作门,阻隔下游水域,保证辅助闸室内水域水位稳定,为承船厢下游顺利对接创造有利条件;船厢解除下游对接后,提起辅助闸首工作,使辅助闸室与下游水域连通,通航船舶正常下行。

辅助闸首工作门起落通过一台2×2500kN固定式卷扬机完成,后面简称为启闭固卷。启闭固卷可实现远程控制,自动升降、准确定位等功能。目前依然有大量启闭设备通过人工操作来实现升降、定位功能,自动化水平较低,希望通过详述该设备自动控制方法,为相关领域人员提供案例参考。

1 主要电气设备

1.1 电机及驱动机构

启闭固卷由两台250 kW交流鼠笼异步电动机提供动力,通过变频器驱动。两台电机通过刚性轴连接,两台西门子SINAMICS S120变频器采用力矩均衡的方式运行。该电动机为起重专用变频调速三相异步电机,能与国内外各种变频装置配套构成交流调速系统,具有较高的精度和动态性能。低速度性能好,低频时起动转矩可达额定转矩的150%,转矩平滑,无爬行现象。

SINAMICS S120变频调速柜是西门子低压高性能驱动装置,能满足对动态性能和转速精度具有很高要求的应用场合,还适合于频繁进行制动能量较高的应用和采用四象限操作方式的应用场合。利用微处理器技术的全数字化开环和闭环控制,配有IGBT功率元件SINAMICS变频器具备32位的分辨率来调整变量(电压,频率),并在电压仿真模型中有一个复杂的预控制矩阵。这使得快速电流控制器可以进行最佳释放,从而确保在 运行时的较高转矩质量、准确性和动态响应。

1.2 可编程逻辑控制器

罗克韦尔1756-L73是一款高性能的PLC,使用更快速的新型双核定制CPU,显著缩短了控制器的扫描时间,可同时执行多个控制任务,触发多个周期任务。

启闭固卷采用该PLC冗余配置,双机热备实现数据采集,逻辑控制及故障保护,具备完善的操作、控制、监视及故障保护功能。主要实现功能有:电气传动系统的故障保护和不间断运行功能;驱动电机和变频装置的监视和保护;制动器相关设备的控制和监视;电动推杆设备的控制和监视强制润滑设备的控制;集中润滑设备的控制;荷重检测和监视;水位检测和监视;行程检测和监视。该套PLC主要包括处理器模块、I/O接口模块、通讯模块、输出模块。

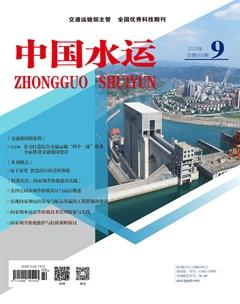

1.3 通讯设备

PLC控制层通讯通过同轴电缆或光纤电缆以ControlNet现场总线网络形式完成,以生产者/消费者模式预定性信息,每个信号对应一个单独的地址,占一个网络节点,网络所有节点同步,信息吞吐量大,速度快,网络效率高,具有高速,高度确定和可重复性的网络,特别适用于对时间苛刻要求的复杂应用场合的信息传输,可满足同一链路上I/O数据、实时互锁、端到端报文传输和编程/组态等信息应用的多样要求。

PLC与变频器之间通过第三方通讯转换模块采用Profibus DP通信方式实现“电力控制”与“传动控制”的通讯。第三方通讯模块采用molex公司的SST-PB3-CPX,模块在各端口间采取 1000 伏的电气隔离,实现稳健、可靠的网络功能,对于电气噪声具有极高的抗扰度,每个模块可以提供多达1984个输入字节和1968个输出字节,通过专用软件进行组态。

PLC与升船机集中监控系统通过光纤以高速工业以太网实现通讯,该网络具有自诊断功能,能实时在线检测网络的运行状态。若检测到坏帧,网络给出故障指示的同时自动转换到冗余的连接上,保持网络通讯的畅通。PLC采集现场的运行信息,通过该网络上送给集中控制站并接收后者的命令,使辅助闸首设备平稳地按远程指令运行。通讯网络如图1所示。

2 自动控制方法

2.1 控制方案

采用由1套双机热备可编程序控制器本地机架+2套传动控制器构成的两级控制系统结构方案,两级之间通过底层现场总线网络进行互连,其中,双机热备可编程序控制器承担启闭机的整体控制、电机位置控制,以及与升船机计算机监控系统的协调控制;传动控制器承担起升电机速度、电流(力矩)二闭环控制,以及起升电机机械同轴传动的出力均衡协调控制。

2.2 电机速度、电流闭环控制

电机速度、电流的闭环控制通过SINAMICS S120变频装置采用矢量控制原理完成,控制原理如图2所示。两台电机的同步控制采用机械同步出力均衡控制策略。

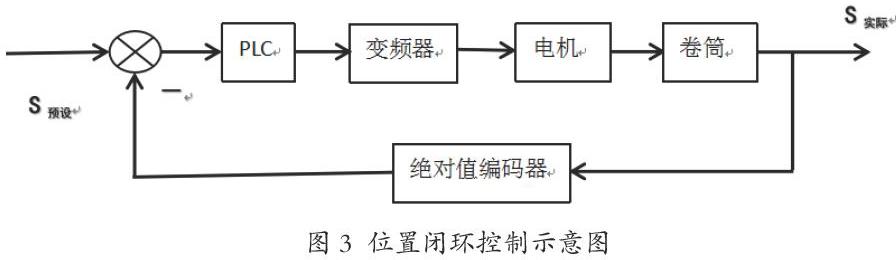

2.3 电机位置控制

典型的PID反馈控制方式,其控制系统结构如图3所示。PLC通过连续任务程序将采集到的绝对值编码器数值与预期位置值进行比较,得到位置差S差,在将位置差S差实时传递给PLC周期任务程序,周期任务按照一定公式计算得到速度值,传递给变频器,变频器根据速度值产生特定频率的电压和电流,驱动电机转动,电机带动卷筒旋转,产生位移进而改变位置。

2.4 位置控制实现方法

(1)建立全局变量S实际、S差分别用于存储绝对值编码器反馈值和实际值与位置预算值之间的差值。

(2)建立连续型的任务程序,连续不间断的计算出位置差S差,S差=S预设-S实际。

(3)建立周期性任务程序,通过位置差计算出输出速度V实,V实=(S差×t)0.5,其中t为时间系数,可以调节启、停时的加速度大小。周期性任务程序周期设置越小,位置控制精度越高。

(4)V实不能超过额定速度值,当大于额定速度时,由连续性程序任务处理为额定值输出;当小于等于额定速度时,直接输出,通过SST通讯模块发送给变频器,进而控制变频器输出,实现位置控制。

当周期性任务程序周期设置为30ms,额定转速为600rpm,不同时间系数t下,速度曲线如图4-5所示。

3 结果与讨论

基于上述自动控制方法,向家坝升船机辅助闸首工作门启闭固卷运行状态良好,位置控制精度可达到1mm,达到了预期效果,对相关领域自动控制系统设计有一定借鉴意义。

参考文献:

[1]刘亚东, 李从心, 汪德才等. 用PLC实现位置控制的方法[J]. 上海交通大学学报, 2002, 36(4): 491-493.

[2]胡佳丽,闫宝瑞、张安震等. S7-200 PLC在伺服电机位置控制中的应用[J]. 自动化仪表, 2009, 30(12): 38-41.

[3]庞友谊,雷鸣,何群益等. 升船机承船厢电气控制系统设计[J]. 起重机械, 2018,1:103-106.