某型深远海养殖工船动力系统方案设计

黎建勋,王 靖

(1 中国水产科学研究院渔业机械仪器研究所,农业农村部远洋渔船与装备重点实验室,上海 200092; 2 青岛海洋科学与技术国家实验室深蓝渔业工程联合实验室,山东 青岛 266237)

海水养殖和海洋牧场建设是解决中国渔业资源问题的重要途径[1]。拓展现代水产养殖的新空间是宣誓海洋主权“屯渔戍边”的一项有效举措[2]。深远海离岸养殖,主要有网箱养殖和养殖工船两种产业模式[3-4],是水产养殖业的重要发展方向[5-7]。目前,深海网箱养殖模式具有水环境影响小、投资成本低、安全保障不足、维护成本高等特点[3,8-10],技术装备相对成熟[11],已取得一定的社会效益,但在面临台风等突发自然灾害时,该模式缺乏灵活的管控和应对策略,容易造成巨大经济损失[12-14]。深远海养殖工船采用游弋式工作模式,可灵活选择适宜的养殖海区,增加年产频次,提高养殖产量,能规避台风等自然灾害影响,最终实现养殖模式集约化、自动化、规模化、专业化、安全可控与产能最大化。

20世纪80年代,欧美发达国家开始研发大型养殖工船,并先后形成试验船[15-17]。中国专家20世纪70年代末提出建造养殖工船的初步设想[18-20],但受投资成本、技术发展水平等客观因素的制约,发展速度缓慢。目前,中国养殖工船研发仍处于起步阶段,其船型、动力系统、电站、锚泊、养殖、加工、补给等多种关键技术和系统建设方案都亟待探索性研究和技术突破。

介绍了某型养殖工船平台的动力系统研究方案,阐述了各动力系统方案的优缺点,为中国深远海养殖工船技术研究提供借鉴和参考。

1 动力系统方案

1.1 动力需求分析

本养殖工船设计为自航、钢质、单机单桨、可游弋养殖工船,可寻找合适的水域自主锚泊,进行轮作式养殖生产,养殖、加工大黄鱼等经济鱼种,并进行货物扒载和活鱼转运。该船集成有养殖、加工、冷藏、吸鱼作业等自动化、智能化装备,养殖载荷考虑有冗余设计。

动力系统作为养殖工船的心脏,其性能技术直接决定了船在深远海上航行、养殖作业的安全性、可靠性与经济效益[21],其重要性不言而喻。养殖工船自身具有锚泊与游弋养殖模式多工况作业的特点。其主要工况可归纳为航行、养殖、吸鱼、迁移这四类,功率需求可以简化为推进负载、养殖/加工负载以及船上其他日用负载的功率需求(表1)。其生产工况特点为:(1)航行工况,养殖系统动力装备不工作;(2)养殖作业工况,工船推进负载不工作,工船长期锚泊养殖作业;(3)吸鱼作业工况,工船推进负载不工作;(4)迁移作业工况,工船处于低速航行模式,推进负载降功率运行,养殖负载维持必要的运行。

养殖工船动力系统可以采用常规推进及电力推进的选型方案。系统除需保证必要的推进功率外,还需考虑适渔性和经济性需求。就原动机选型而言,可采用中高速原动机机型,以减小体积和重量。由于养殖的大黄鱼鱼群对养殖环境的噪声控制要求非常高[22-23],而高速原动机噪声大、寿命短,不适宜大黄鱼养殖。

养殖工船发电机应考虑以下配置原则:(1)长期运行工况下尽可能采用单机供电,其负荷率最好在80%左右;(2)主发电机台数一般选3台,至少2台,并采用同容量、同型号机组,有利于并联运行的稳定性和减少备件;(3)必须设置备用发电机组,其功率应等于电站中最大一台机组的功率,保证当最大一台运行发电机组损坏时,仍能满足各种工况作业下工船电能负载的需要。

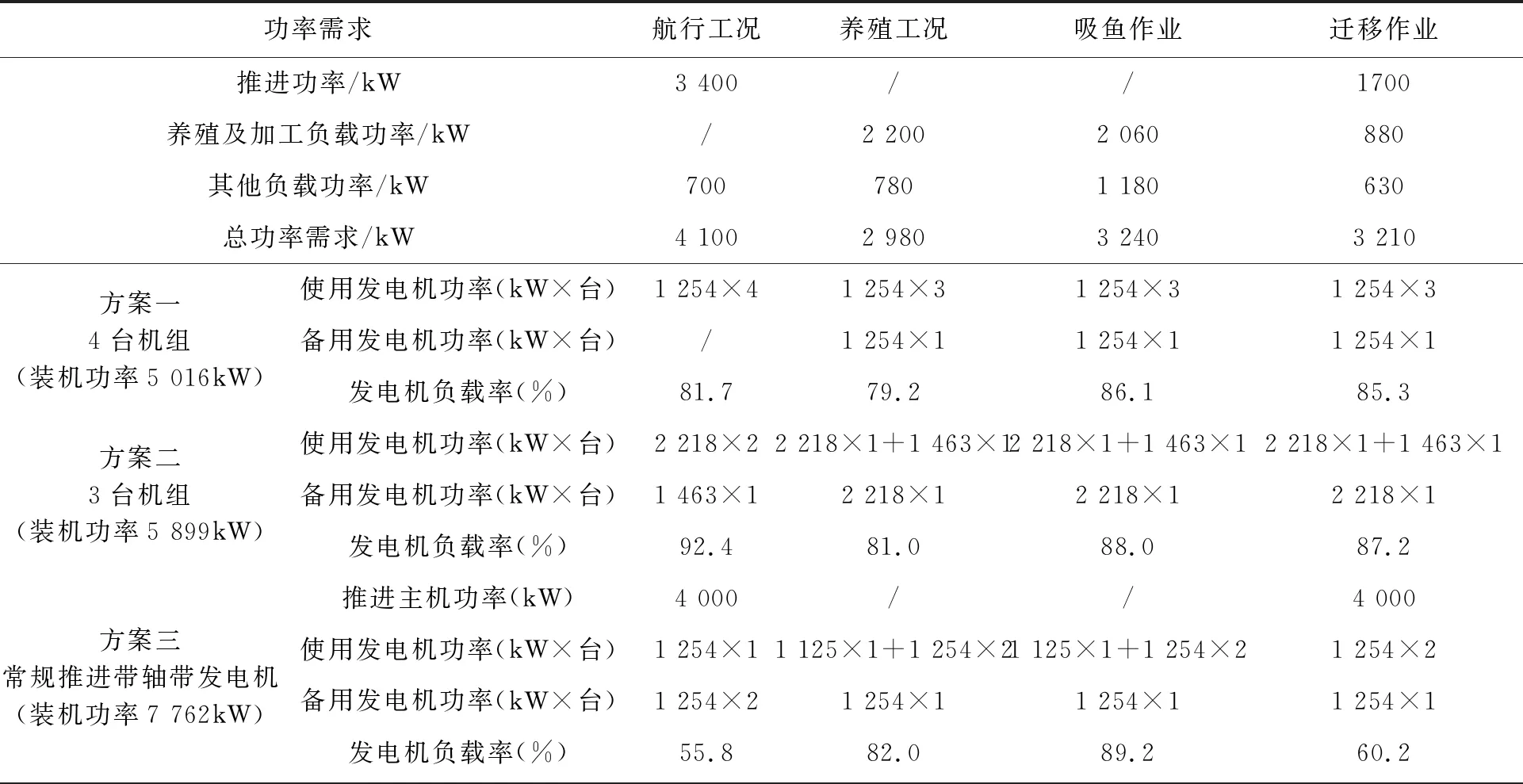

从表1可知,养殖工船最大功率需求为4 100 kW,长期运行的养殖工况功率需求为2 980 kW,吸鱼作业为3 240 kW,迁移作业为3 210 kW,最大推进功率需求为3 400 kW。机组的选型和机组的最佳工作点应兼顾各个工况功率需求,重点满足养殖作业工况下的功率需求和经济性。结合规范要求,表1同时列出了中速机选型下的电力推进、常规推进机组配置方案比较,以及4台机组和3台机组的配置方案比较。其中,方案一采用4台相同功率发电机的电力推进配置方案,方案二采用3台发电机(功率2大1小)的电力推进配置方案;方案三为常规主机推进带1台轴带发电机,并配有3台发电机组的配置方案。

表1 大型养殖工船功率需求参数

对于4台机组和3台机组的配置比较,从表1可以看出,方案一采用4台1 254 kW相同功率的机组,方案二采用2台2 218 kW+1台1 463 kW机组的配置,两种方案在负荷率上均能满足各柴油机运行在最佳油耗点附近。由于方案二采用的机型不一致,必然增加后期的维护成本,且该方案装机功率相对较大,冗余度小,不是非常经济。方案三为1台4 000 kW主机+1台1 125 kW轴带发电机(PTO)+3台1 254 kW发电机组的动力系统配置方案,共含4台发电机,电网考虑有适当的冗余。在养殖、吸鱼工况下,轴带发电机可作为在网运行发电机,也可作为备用发电机,“闲置”的主机也得到一定程度利用。但相较电力推进方案而言,此方案系统装机功率为最大。综上,动力系统如采用电力推进方案,采用4台发电机配网是较合理的。

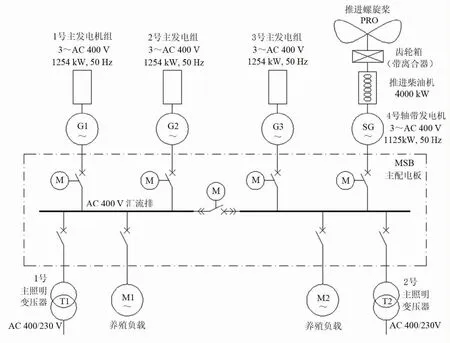

1.2 常规推进方案

常规推进方案配置1台4 000 kW推进主机,1台1 125 kW,AC 400 V 3相50 Hz轴带发电机(PTO)和3台1 254 kW,AC 400 V 3相50 Hz常规发电机组,并设有AC 400 V 主配电板。AC 400 V主配电板设计为2段汇流排,3台主发电机可长期并联运行,亦可与轴带发电机在养殖、吸鱼作业工况长期并联运行。养殖负载及常规日用负载均布在左右汇流排。

图1为常规主机推进单线图。

图1 常规主机推进单线图Fig.1 Single wire diagram of conventional main engine propulsion

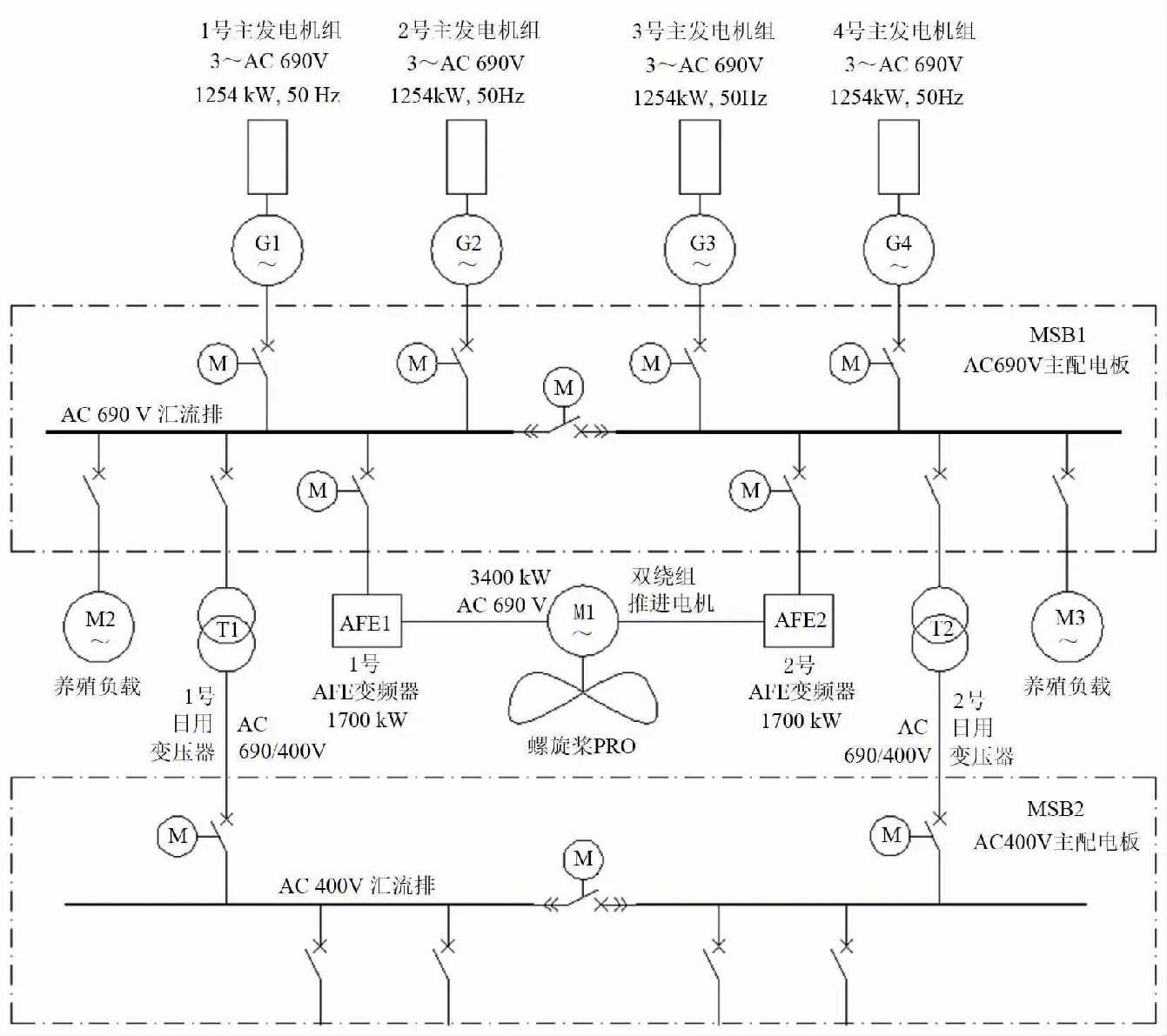

1.3 交流电力推进方案

相对常规推进,电力推进技术具有节能、环保、噪声低、操纵性、机动性、可靠性、推进效率高等优势,在渔业船舶中已得到逐步应用[24-27]。交流电力推进方案配置由4台1 254 kW,AC 690 V 3相50 Hz交流发电机组,1座AC 690 V主配电板(MSB1),2台1 700 kW有源前端变频器(AFE),1套3 400 kW双绕组推进电机,1套单轴螺旋桨(PRO),2套AC 690 V/400 V日用变压器,1座AC 400 V主配电板(MSB2)等组成。AC690 V 主配电板设计为2段汇流排,4台主发电机可长期并联运行,养殖负载及常规日用负载均布在左右汇流排。图2为交流电力推进系统单线图。

1.4 直流配网型电力推进方案

直流配网型电力推进系统故障电流小、能源接口简便[28],在分布电源接入、能量存储利用、负荷扰动抑制、节能减排降噪方面具有突出技术优势[29]。与交流系统相比,能更好发挥区域配电优势,摆脱交流电力推进系统中发电机定速限制柴油机经济性发挥的问题,从而更加节能,并节约空间及总体重量[30-31]。

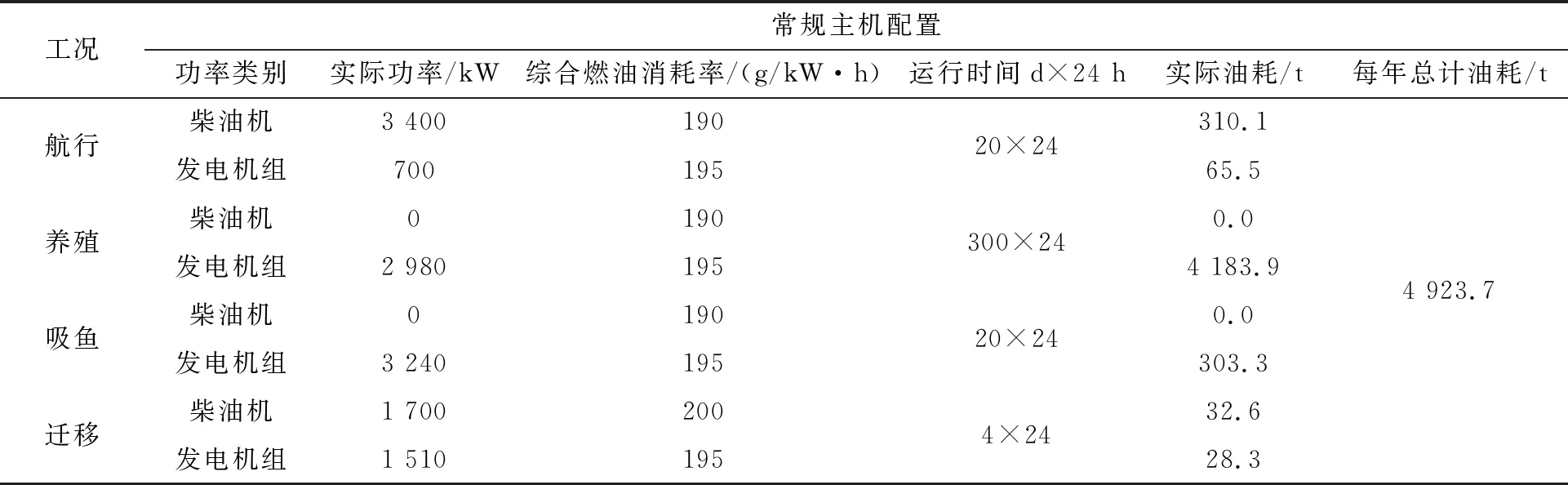

直流配网型电力推进配置方案与交流电力推进方案基本相同,仍然设计为4台1 254 kW,AC 690 V 3相50 Hz交流发电机组,1套3 400 kW双绕组推进电机和1套单轴螺旋桨。不同之处在于其主配电板(MSB1)网络为DC直流主配电板,采用2段DC 1 000 V汇流排。在DC主配电板内设有各发电机的供电整流控制单元(1~4号整流器),以及双绕组推进电机的逆变器控制单元(1~2号逆变器)。养殖变频负载及日用变压器亦由主配电板中的逆变器控制,并均布在汇流排左右。图3为直流配网型电力推进系统单线图。

图2 交流电力推进动力单线图Fig.2 Single wire diagram of AC electric propulsion system

图3 直流电力推进动力单线图Fig.3 Single wire diagram of DC electric propulsion system

2 动力系统方案比较

2.1 初期投入

采用常规推进、交流电力推进、直流配网型电力推进方案,从表2可以看出,交流电力推进方案总价最低,常规推进方案次之,直流配网型电力推进方案最贵。

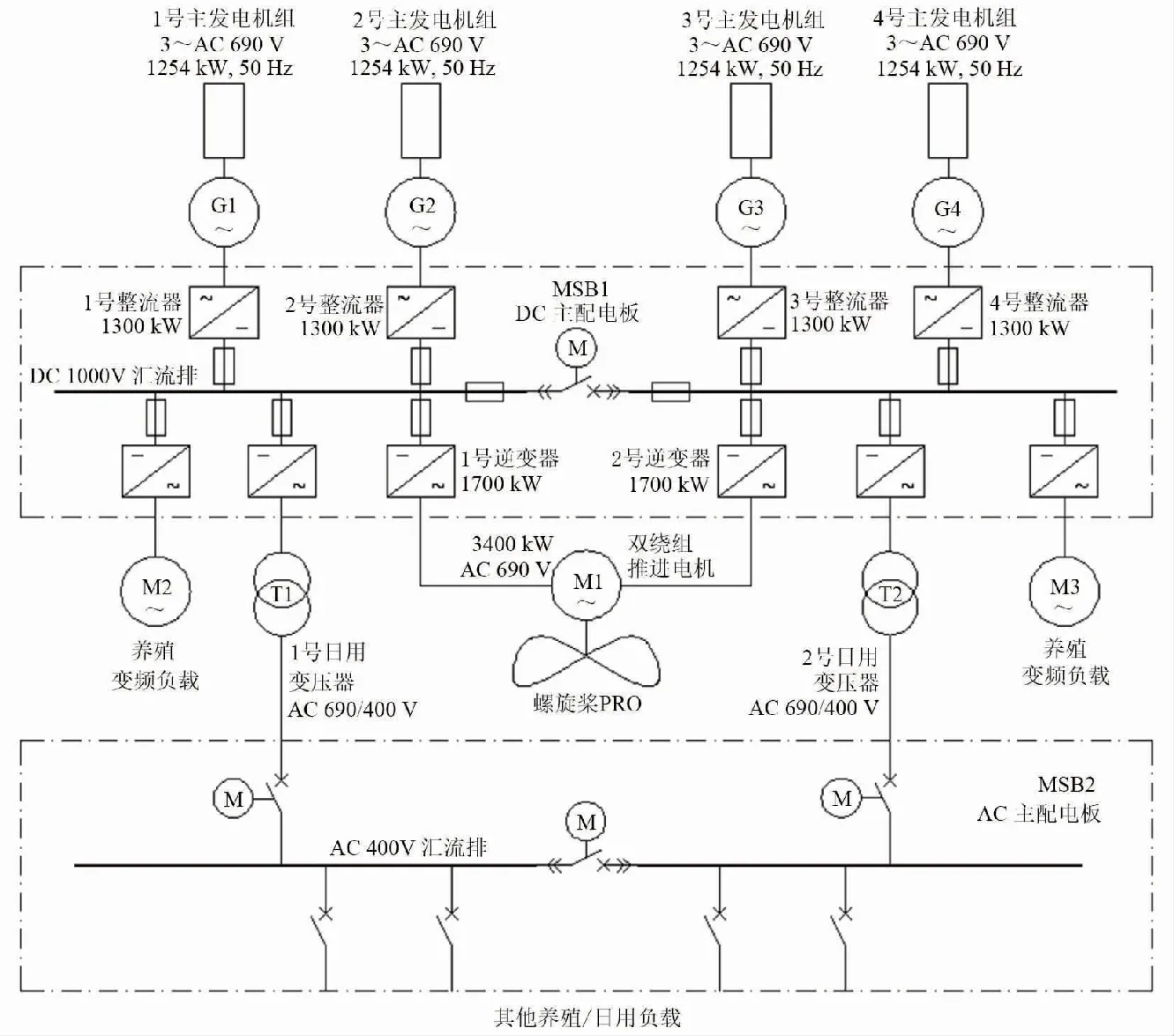

2.2 运营成本

由于交流电力推进和直流配网型电力推进原动机选型基本相同,故运营成本比较仅围绕柴油机组的经济性开展。每年按344 d运行考虑,其余时间为靠码头或进厂维护时间,常规主机配置每年燃油消耗量见表3,电力推进配置每年燃油消耗量见表4。通过表3和表4对比分析可知,每年常规推进会比电力推进省油7.4 t。其主要原因是主机直接驱动螺旋桨,减少了中间电力转换环节,总体燃油消耗率比发电机组要低,但因为主机运行时间短,因此,每年的运营成本节省不明显。

表2 动力系统初期投入比较

表3 常规推进年燃油消耗量统计

表4 电力推进年燃油消耗量统计

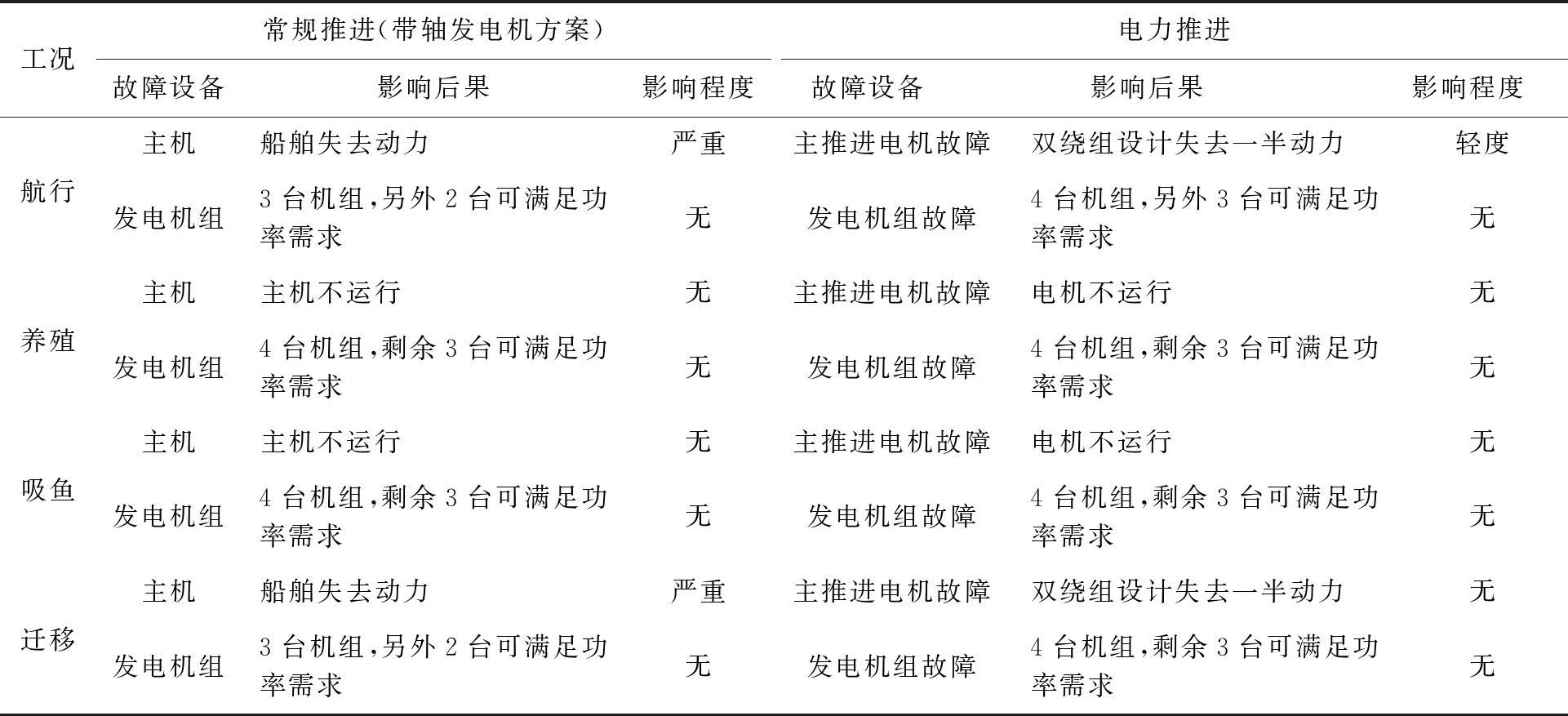

3 可靠性与后期维护成本分析

根据常规主机推进和电力推进所配置主要设备以及各工况下出现单机组或单个设备故障的情况,系统运行的可靠性分析见表5。由于变频器属于电力电子元器件,常规使用年限都在10年以上,不需要进行相关维护,因此后期维护费用较低,基本不存在维护要求。从主机及发电机组柴油机的小修和大修维护考虑,以10年为一周期计,经估算,采用电力推进方案,其后期设备维护费用将比常规推进方案节省费用约140万元。

表5 常规推进与电力推进重要设备故障下的可靠性对比

4 讨论

4.1 动力需求

船舶动力装置操纵性、可靠性、可维性、经济性、振动和噪声指标是船舶动力需求的主要指标[32]。一般非电力推进船舶电站的负荷率在85%~90%是合理的,而对于大容量船舶电站,采用电力推进方案时,发电机负荷率不超过95%是合理可行的[33]。本船设计为4台交流发电机组的动力系统方案,在满足全船多工况最佳负荷率的同时,其装机功率最小,动力设备最大限度上统一化,设备互换性、可维护性较强,可靠性、安全性高。

4.2 动力系统适渔性

养殖工船动力系统应同时考虑设计方法和养殖技术的有机结合[18]。本船在锚泊与游弋养殖模式多工况作业下,采用电力推进方案,不易受动力设备单一故障的影响[34],动力系统重要设备单一故障对养殖作业基本无影响,与养殖载荷耦合性强。此外,相对常规推进而言,采用电力推进动力系统的方案具有噪声低、振动小的优势[35],这对大黄鱼养殖非常有利。

4.3 动力系统经济性

显然根据以往多种船型电力推进方案论证的结论,多数情况下电力推进船型的动力装置总费用可能比非电力推进动力装置总费用增加50%~60%[35],但是,对本船动力系统,综合运行特点、初期投入、运行成本和后期维护成本分析,采用交流电力推进方案具有明显经济性优势。采用常规推进方案,动力系统装机功率大,在养殖和吸鱼工况下主机将长期闲置,设备维护成本高,动力系统经济性较差。通过主机+轴带发电机(PTO)的动力系统改善策略,主机利用率虽得到一定程度的提高,但其后期维护成本高,且主机原动机在长期的养殖作业工况下,负荷率仅为28%,经济性不是最佳。直流配网型电力推进方案,系统造价高,组网技术难度较大,在目前养殖工船上较难推广。

4.4 不足与建议

对于养殖工船,动力系统方案还应兼顾考虑噪声影响,限于篇幅,本文未作分析。此外,本船在迁移工况下,部分养殖负载降功率运行,降低了发电机组功率配置需求,提高了动力系统经济性,但是在一定程度上降低了适渔性。建议后续的养殖工船可考虑采用双机双桨方案,动力系统采用双主机+双轴带发电机(PTO)的动力系统策略,来改善动力系统经济性。如养殖工船对工船空间、震动、噪声控制、电网谐波质量要求高,同时需对养殖循环水流量、载荷有精准控制需求时,采用直流配网型电力推进方案较有意义。

5 结论

对于采用单机单桨推进方式的深远海养殖工船,动力需求、养殖载荷耦合性、适渔性、经济性是动力系统方案最需考虑的设计因素。本船采用4台中速柴油发电机组的交流电力推进方案,系统装机功率最小,动力系统推进效率在各工况下始终维持在80%~90%的高效工作区内,其经济性、可靠性、安全性、可维性、养殖载荷耦合性、适渔性最佳,为最优匹配方案。

□