绿豆蛋白超声微波协同提取工艺技术研究

李朝阳,刁静静,李良玉

(黑龙江八一农垦大学/国家杂粮工程技术研究中心,大庆 163319)

绿豆(Vigna radiata(L.)Wilczek)是我国主要的杂粮作物之一,并具有着悠久的种植和食用历史,中医认为其具有活血利水、清热解毒等功效,经现代分析技术检测绿豆中含有丰富的蛋白质、淀粉、纤维素、矿物质以及人体所需的必要氨基酸[1-2],其中蛋白质含量可达19.5%~33.1%[3]。目前,国内对绿豆的生产加工主要为绿豆淀粉和绿豆粉丝的生产,生产过程中的副产物绿豆蛋白多作为生产废料或畜牧饲料,这样既造成了资源浪费又污染了环境[4-7]。近几年科研人员越来越多关注蛋白肽的研究,从而导致蛋白质提取的研究也越来越多。在日常生活中绿豆产品主要有绿豆糕、绿豆挂面、绿豆饼、绿豆粉丝、绿豆淀粉等,这些产品主要是利用绿豆淀粉为原材料来生产的,对绿豆蛋白的研究以及采用绿豆蛋白为原料的食品相对较少。现在提取蛋白质的方法广泛使用传统碱液水提法,虽然这种方法有工艺简单,制得的蛋白质性质稳定等优点,但存在着提取率低和能耗高的弊端[8-9]。目前,蛋白质的高效提取主要采取碱溶酸沉法[10]、超声波法[11]以及超声微波协同萃取法[12],其中超声微波协同萃取技术是今年来发展较快的一种辅助提取技术,具有提取率高、提取时间短、能耗低等优势,目前已经广泛的应用于天然产物活性物质提取方面。在此背景下,研究以绿豆为原料,采用超声微波协同萃取技术对提取绿豆中的蛋白质,并对提取的条件进行优化,分别对提取温度、提取时间、微波功率以及料液比提取条件进行优化,并结合绿豆淀粉生产工艺,在不影响绿豆淀粉生产的前提下,以期获得最佳的绿豆蛋白超声微波协同提取工艺,可为绿豆蛋白的高效提取与利用提供技术支持和理论依据。

1 材料和方法

1.1 材料与试剂

绿豆(蛋白含量24.2%):国家杂粮工程技术研究中心种质资源库提供;NaOH(分析纯)、HCl(分析纯):购于天津市科密欧化学试剂有限公司。

1.2 仪器与设备

数显恒温水浴锅:常州荣冠实验分析仪器厂;pH计:上海精科实业有限公司;超低温冰箱:美国Thermo公司;H-04140007冷冻干燥机:丹麦SCANVAC公司。DR6000紫外可见光分光光度计:HACH;超声微波处理机CW2000:北京金洋万达科技有限公司;酸度计S220K:上海仪电科学仪器股份有限公司。

1.3 试验方法

1.3.1 绿豆总蛋白的提取过程

取一定质量的绿豆,挑选、清洗、烘干,将烘干后的绿豆粉碎过100目筛,过筛后的绿豆粉以料液比20 mL·g-1加入容器中,在处理温度35℃、超声频率24 KHz、微波功率300 W的条件下处理20 min,处理结束后,溶液为绿豆蛋白的粗提液,通过离心的方式将固液分离,调节pH至4.3使蛋白质沉淀,将蛋白质冻干处理,获得蛋白质粗粉[13]。

1.3.2 绿豆蛋白的测定方法

采用考马斯亮蓝方法测定。

1.3.3 单因素试验方法[14-15]

1.3.3.1 微波功率对绿豆蛋白提取的影响

为研究不同微波功率对绿豆蛋白提取效果的影响,称取绿豆粉10 g,按照液料比20 mL·g-1加入去离子水,调pH至9.5,提取温度35℃,提取时间20 min,微波功率分别为 100、200、300、400、500 W,每个水平做3次平行实验,以绿豆蛋白提取的工艺路线步骤进行试验,按照得到绿豆蛋白量与原料量的比值计算绿豆蛋白得率,根据所得数据绘制出绿豆蛋白得率与微波功率之间的关系曲线图,分析绿豆蛋白得率随着微波功率变化的规律。

1.3.3.2 提取温度对绿豆蛋白提取的影响

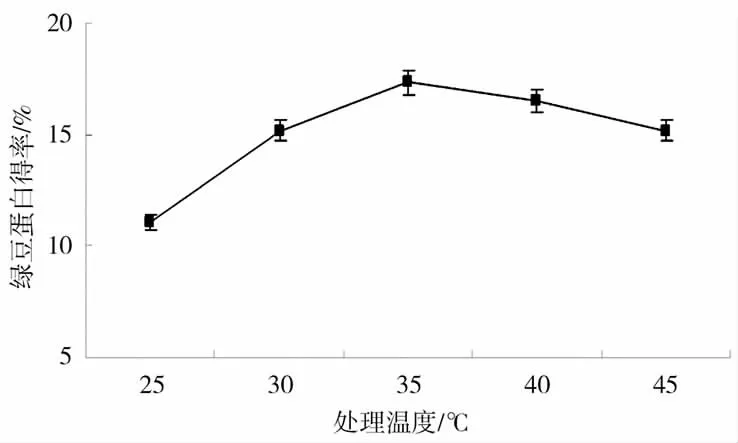

为研究不同取温度对绿豆蛋白提取效果的影响,称取绿豆粉10 g,按照液料比20 mL·g-1加入去离子水,微波功率300 W,调pH至9.5,提取时间20 min,提取温度分别为 25、30、35、40、45 ℃,每个水平做3个平行样,以绿豆蛋白提取的工艺路线步骤进行试验,按照得到绿豆蛋白量与原料量的比值计算绿豆蛋白得率,根据所得数据绘制出绿豆蛋白得率与提取温度之间的关系曲线图,分析绿豆蛋白得率随着温度变化的规律。

1.3.3.3 提取时间对绿豆蛋白提取的影响

为研究不同提取时间对绿豆蛋白提取效果的影响,称取绿豆粉10 g,按照液料比20 mL·g-1加入去离子水,微波功率300 W,调pH至9.5,提取温度35℃,提取时间分别为 10、15、20、25、30 min,每个水平做3个平行样,以绿豆蛋白提取的工艺路线步骤进行试验,按照得到绿豆蛋白量与原料量的比值计算绿豆蛋白得率,根据所得数据绘制出绿豆蛋白得率与提取时间之间的关系曲线图,分析绿豆蛋白得率随着时间变化的规律。

1.3.3.4 液料比对绿豆蛋白提取的影响

为研究不同液料比对绿豆蛋白提取效果的影响,称取绿豆粉10 g,微波功率300 W,调节pH至9.5,提取温度35℃,提取时间20 min,液料比分别为5、10、15、20、25 mL·g-1,每个水平做 3 个平行样,以绿豆蛋白提取的工艺路线步骤进行试验,按照得到绿豆蛋白量与原料量的比值计算绿豆蛋白得率,根据所得数据绘制出绿豆蛋白得率与提取液料比之间的关系曲线图,分析绿豆蛋白得率随着液料比变化的规律。

1.4 响应面优化试验方法

在上述研究的基础上,采用响应面法优化提取过程,以绿豆蛋白得率为Y,分别设置微波功率(W)为 X1,提取温度(℃)为 X2,提取时间(min)为 X3,液料比(mL·g-1)为 X4,试验因素水平编码表见表 1。

表1 因素水平编码表Table1 Coding table of factor levels

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 微波功率对绿豆蛋白提取的影响

图1为不同微波功率对绿豆蛋白得率的影响,由图可知,微波功率逐渐增加,绿豆蛋白的得率呈现先上升后降低的趋势,当微波功率为300 W时蛋白的得率最大16.58%,但随着微波功率的继续增加,绿豆蛋白质的得率下降程度变化不明显,这是由于微波功率增大增加了微波的热效应,使溶剂分子的运动速度加快,使原料中的蛋白质更快的从溶质体系中脱离出来;但当微波功率过高时,微波产生的热效应也会随之增加,可能会导致部分绿豆蛋白结构破坏,从而导致绿豆蛋白得率降低[12],所以采用超声微波技术提取绿豆蛋白时微波功率应适当增加不宜过高,过高或过低都会影响绿豆蛋白的提取。因此,后续的实验研究微波功率选择为300 W为最佳。

图1 不同微波功率与绿豆蛋白提取的关系Fig.1 Relationship between different power and mung bean protein

2.1.2 处理温度对绿豆蛋白提取的影响

图2为不同处理温度对绿豆蛋白提取效果的影响。由图可知,随着处理温度的不断上升,绿豆蛋白得率呈显著先增加后降低的趋势,在35℃时绿豆蛋白得率达到峰值17.26%,随后呈下降趋势。这是因为随着处理温度的升高,溶剂的溶解能力和溶解速度也随之提高,溶剂扩散率和传质效果增加,绿豆蛋白分子运动速度也随之提高,在曲线中表现出来的是溶剂和绿豆蛋白分子在寻求互相融合的速度及能力的平衡过程,最终到达35℃时两者到达最佳平衡状态[16]。当处理温度超过35℃时,蛋白得率趋于平衡,并略有下降,这是因为当微波温度过高时,导致部分绿豆蛋白质变性,从而导致绿豆蛋白得率降低,所以绿豆蛋白的提取温度不宜过高,适当的温度可促进蛋白质的提取,温度过高不利于绿豆蛋白质的提取。因此,处理温度选择35℃为中心点进行下一步的试验。

图2 不同处理温度与绿豆蛋白提取的关系Fig.2 Relationship between different temperature and mung bean protein

2.1.3 处理时间对绿豆蛋白提取的影响

图3为不同处理时间对绿豆蛋白得率的影响,由图可知,随着处理时间的逐渐增加,绿豆蛋白的得率呈现先升高后降低的趋势,当处理时间为15 min时,绿豆蛋白得率最大17.42%;随着时间的继续增加,绿豆蛋白的得率逐渐下降,这是由于随着处理时间的延长,溶剂和溶质可以达到充分交换,但当达到动态平衡时,溶质中的蛋白质不再继续溶出,之后,随着处理时间的增加以及超声的热效应及空化作用增强,导致影响了蛋白的结构发生变化,甚至会导致蛋白部分变性,影响绿豆蛋白的得率[17],所以绿豆蛋白提取时间不宜过长,否则不仅会影响蛋白质的提取率,还会降低蛋白质品质。因此后续的实验处理时间选择15 min。

图3 不同处理时间与绿豆蛋白提取的关系Fig.3 Relationship between different time and mung bean protein

2.1.4 液料比对绿豆蛋白提取的影响

图4为不同超声料液比对绿豆蛋白得率的影响。由图可知,随着料液比的逐渐增加,绿豆蛋白得率呈先升高后降低的趋势,在料液比为15 mL·g-1时,绿豆蛋白得率最高17.83%,当超过15 mL·g-1时,绿豆蛋白得率呈现下降趋势,这是因为适当增加料液比,此时溶剂量足够大,溶剂可与溶质充分接触,增大了传质速率,从而使蛋白得率升高,但当料液比过高时,溶液粘度增大,使蛋白质溶出时阻力加大,导致蛋白质得率降低[18]。因此料液比选择15 mL·g-1进行后续实验。

图4 不同超声液料比与绿豆蛋白提取的关系Fig.4 Relationship between different ratio of material to water and mung bean protein

2.2 响应面优化试验的结果与分析

基于单因素实验结果,以X1(微波功率),X2(提取温度),X3(提取时间),X4(液料比)为自变量X,以绿豆蛋白吸光度值为Y,进行响应面试验[19],结果见表2。

表2 试验安排表以及实验结果Table 2 Scheme and results of regression orthogonal rotary design

续表2 试验安排表以及实验结果Continued table 2 Scheme and results of regression orthogonal rotary design

表3 回归方程的方差分析表Table 3 ANOVA of regression equation

由表3可以看出:回归模型P<0.01,而失拟项的P>0.05,说明该模型拟和结果较好。一次项、二次项P<0.01,交互项P<0.05,说明各项均不同程度影响绿豆蛋白的得率。

表4 二次回归模型参数表Table 4 Parameters of quadratic regression

以绿豆蛋白的得率为Y值,得出X1微波功率,X2处理温度,X3处理时间,X4液料比的X的回归方程为:

Y=-456.36+0.301 9X1+14.721 7X2+17.246 7X3+2.363 7X4-0.000 476X12+0.001 59X1X2-0.003 75X1X3+0.001 1X1X4-0.122X22-0.303 4X2X3-0.090 6X2X4-0.227 8X32+0.129X3X4-0.040 8X42

2.3 交互作用分析

根据回归方程的方程分析结果对交互作用显著的交互项进行交互作用分析,分析交互作用显著的两因素对绿豆蛋白提取的影响。图5是SAS8.2软件绘出三维曲面及其等高线图,对这些因素中交互项之间的交互效应进行分析。

图5 Y=f(X2,X3)的响应曲面图及其等高线图Fig.5 Responsive surfaces plot and its contour map of Y=f(X2,X3)

由图5可以看出,响应曲面坡度相对较大,等高线呈椭圆形,表明X2,X3两者交互作用显著。由等高线可知,沿X2方向等高线密集,而X3方向等高线相对稀疏,说明X2相对于X3对响应值峰值的影响大,通过响应曲面及等高线图可以看出两个存在交互作用,与数据分析结果一致。

2.4 最优条件确定

为了进一步确定最佳点的值,采用SAS软件的Rsreg语句对试验模型进行响应面典型分析,以获得最大提取效果时的条件,最优条件见表5。

表5 最优提取条件及得率Table 5 Optimal extraction conditions and OD values

提取效果最高时的条件为:微波功率338 W,提取温度37℃,提取时间15.6 min,料液比17.5 mL·g-1,该条件下理论最大的得率为19.57%。验证试验得到绿豆总蛋白的得率19.52%±0.13%,与理论值非常接近,可以看出建立的模型能够较好的反映出超声微波协同提取绿豆总蛋白的条件。有研究表明微波功率、处理温度、处理时间以及料液比都是影响超声微波提取绿豆蛋白的重要条件,微波功率的改变可增加溶剂环境中的热效应,从而强化了分子间的热运动,增加了蛋白的提取效率,当功率过大时,导致了部分蛋白质变性,使蛋白质得率降低[20];处理温度可直接影响溶剂和溶质之间的传递速率,但当温度过高时,导致了蛋白质变性,从而降低了蛋白质的得率;随着处理时间持续延长,蛋白质得率逐渐增加,当达到一定时间时,蛋白溶出速率达到动态平衡,随着持续的高温,导致部分蛋白质变性,从而导致了蛋白质得率降低;不同的料液比主要影响溶剂和溶质之间的传质速率,但当溶质过多时,会导致溶液粘度过大,阻滞了蛋白质的溶出,使蛋白质的得率降低[21]。

3 结论

对影响超声微波协同萃取提取蛋白质得率条件进行筛选,并对条件进行优化,以期获得最佳的绿豆蛋白提取工艺。通过条件优化得出最佳的绿豆蛋白提取工艺参数为:微波功率338 W,处理温度37℃,处理时间15.6 min,液料比为17.5 mL·g-1,经试验的验证,此时的绿豆蛋白提取率可达到峰值,绿豆蛋白的得率为19.52%±0.13%。与传统方法的提取时间3.5 h[22],得率16%具有较大的提升,可见研究结果显著提高了绿豆蛋白的提取效率,降低了生产能耗,可显著增加绿豆加工的附加值,促进我国绿豆生产、加工等相关产业的发展。