钻井罐面监测系统的研究与设计

廖璘志,陈 琪

(宜宾职业技术学院 智能制造学院,四川 宜宾 644003)

0 引言

由于不同地区的地质构造千变万化,因此石油钻探在施工过程中常会遇到易渗透地层、裂缝、溶洞及含油气的地层,钻探时会发生不同程度的溢流或井喷事故,特别是新区域由于原始地层压力不明,情况更严重。

钻进时如发生了井漏或溢流,泥浆返回泥浆罐的量会发生变化,由此,监测钻井过程中泥浆总体积的变化就能在井漏或溢流现象产生初期及时地预判和提示,进而预防钻井事故。

本文介绍了钻井罐面监测系统的方案设计和传感器的配置,利用该系统可实时测量钻井泥浆罐的液位、储液量、泥浆的密度、温度等参数,分析这些参数的变化并及时预警。

1 罐面监测系统组成

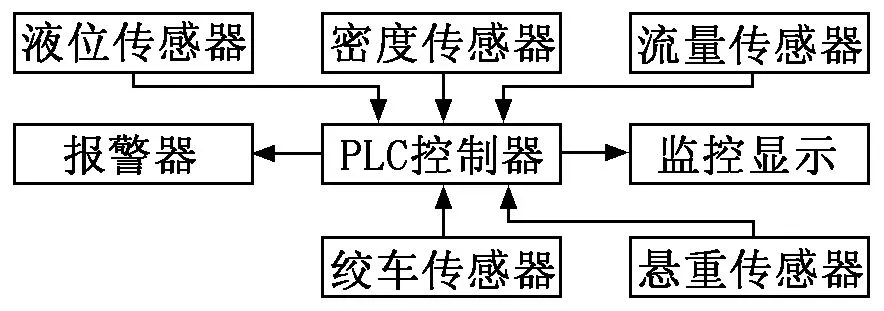

如图1所示,罐面监测系统由液位、密度、流量等传感器以及PLC主控元件、显示和报警等外围元件构成。

图1 罐面监测系统构成原理图

液位传感器检测各罐体实时液位高度,采用浮球式液位深度仪,信号传输至控制器,经程序运算生成各罐液体体积;泥浆密度传感器及温度传感器检测泥浆实时特性,为钻井过程提供辅助信息;流量传感器主要检测新配比泥浆或人为加入新增体积。绞车传感器与悬重传感器配合使用,信息综合到控制器经过软件判断生成钻井实时井深,为系统计算增加环空体积提供依据。

图2为罐面监测系统构架图。罐面液位控制器采用220 V直接供电,与司钻房监控显示器通讯采用无线方式。浮球式液位仪、温度密度仪与罐面控制器直接相连,由后者供电。其他传感器采用无线方式将信号传输到罐面控制器。罐面泥浆值班房也可配置监视器,与司钻房中配置一致。

图2 罐面监测系统构架图

无线通讯采用宜宾职业技术学院专有通讯技术,避免了现场大功率电气设备电磁干扰影响。天线采用螺纹接口形式,可直接接于控制器壳体,在无线屏蔽功能较强房间内可外置吸盘式天线,天线与控制器间通过线缆连接,避免了线路的损坏和安装导致误装错装浪费工作量。

1.1 罐面控制器

罐面控制器为本系统核心,内置单片机控制器,可实时接收罐面液位高度、泥浆密度、泵速等信息,按设定程序判断井漏或溢流,并且自带高低音报警喇叭。与远端监控显示器的链接采用无线方式,可远端设置复位罐体体积初始值、报警上下限值;向远端同时发送液位、密度、泵速等信息。

控制器采用防爆设计,外壳同时兼顾防水防潮功能。控制器外置运行指示灯、启动开关、报警开关。电源输入接口采用防水防爆插头形式。

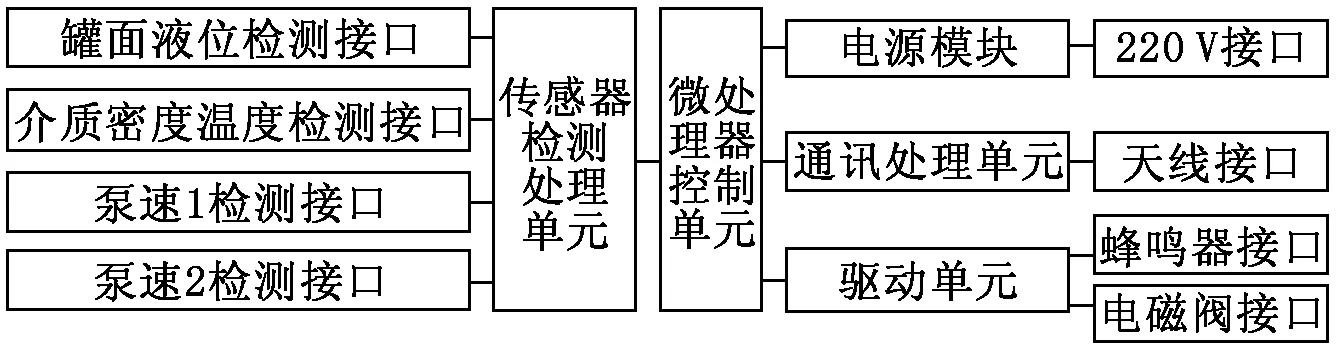

罐面控制器同时设置复位按钮和点动按钮,以当前罐内介质体积作为程序计算的基准,用以判断井漏或溢流。图3为罐面控制器电路框图。

图3 罐面控制器电路框图

1.2 密度温度仪

采用差压式密度计的原理智能在线密度计算,可根据介质在一定垂直距离上的差压值计算出密度值,并自动进行温度补偿,精度高,可靠性好,安装使用简单。

在线密度计根据浓度与密度的大小产生相应的4 mA~20 mA信号,可通过数字通讯进行远程校准与监测。温度和密度两参数可同时显示,便于进行行业标准密度换算。

1.3 液位传感器

图4为浮球式液位仪,液位测量考虑钻井介质的复杂性,采用耐腐蚀材质、浮球标记方式的磁致伸缩式传感器。该传感器测量精度高,适应温度范围广,浮球方式保证测量液面的真实性。

图4 浮球式液位仪

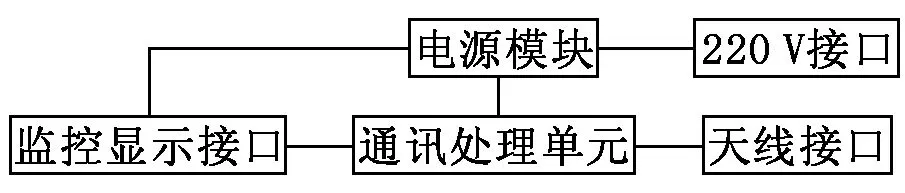

1.4 配电通讯柜

配电通讯柜主要为监控显示器供电,同时实现监控显示与罐面监测控制部分的无线通讯中继功能。图5为配电通讯柜电路框图。

图5 配电通讯柜电路框图

配电通讯柜采用防爆设计,外壳同时兼顾防水防潮。控制器外置运行指示灯、启动开关。电源输入接口采用防水防爆插头形式。

1.5 监测系统软件

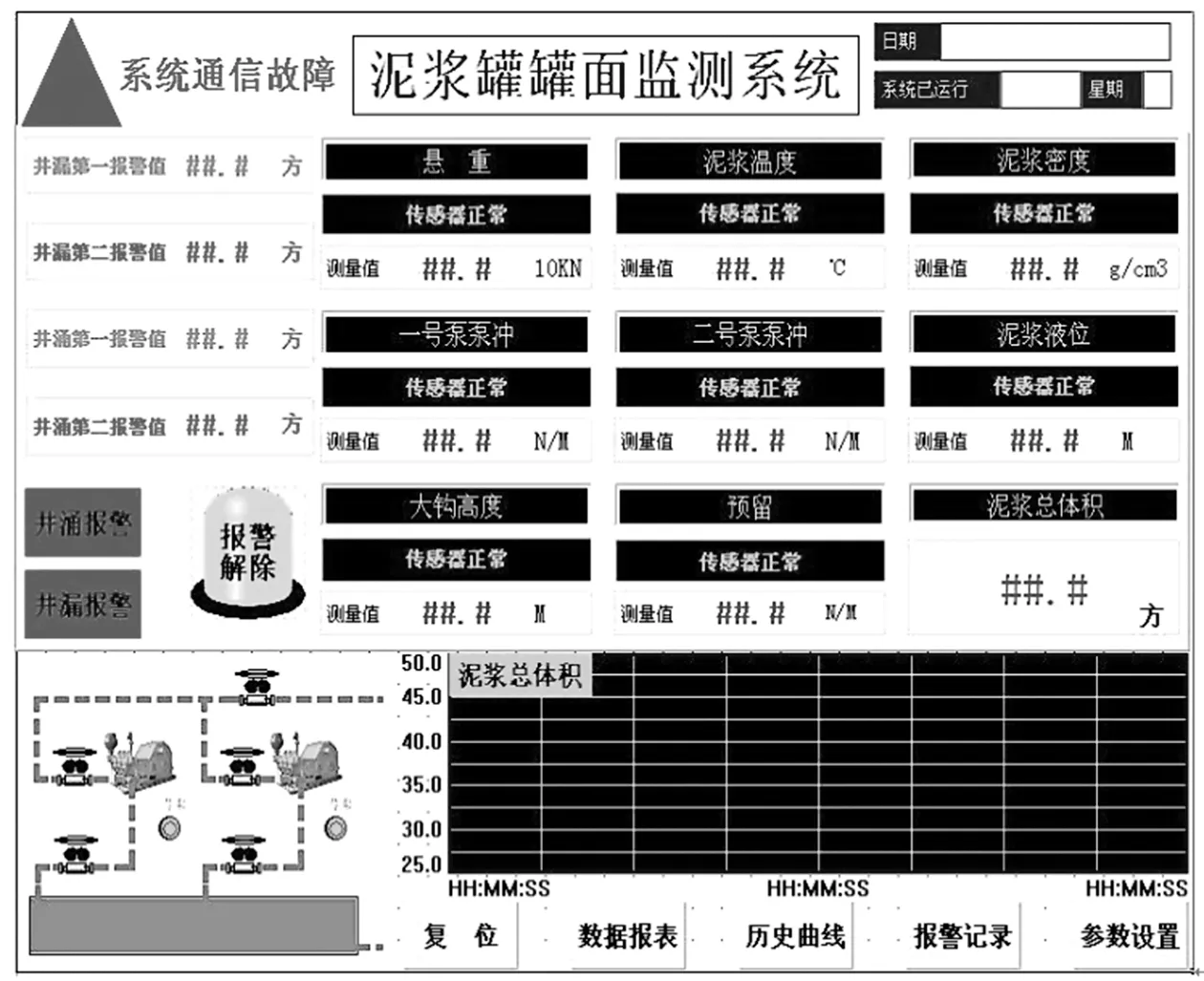

本系统采用PLC逻辑控制程序进行控制,人机界面采用昆仑通态组态软件生成。判断需预设的参数可在界面上修改,预警提醒等可在界面解除。控制程序逻辑如图6所示,其为起钻工况下的控制判断逻辑,其他正常钻进工况和下钻工况同理。人机交互界面如图7所示。

图6 控制程序逻辑框图

图7 监测系统人机交互界面

2 系统功能

(1)数据采集和处理功能:能实时测量钻井泥浆罐的液位、储液量、总储液量、变化量、泥浆密度、温度等参数,并对数据进行分析处理。

(2)溢流与井漏判断功能:控制程序根据各检测信号自动分析,判断出是否有溢流或井漏发生,如发生则马上输出相应的报警信号。

(3)显示与报警功能:系统配备液晶显示屏3个,分单元实时显示各罐储液量、泥浆特性、总液量变化等;显示与报警可多处同时进行。坐岗房、司钻房、技术员远端监控室各放置一台显示屏,并能进行无线语音对讲,实现高、中、低多岗位相互管控。

(4)报表和打印功能:能实时生成泥浆体积变化曲线及报表,判断井涌、井漏是否异常,为预防发生安全事故提供真实的实时信息。

(5)远程监视与数据传输功能:系统监测信息在井队监控室反映的同时也可通过Internet网络传输至远程,可实时查看并保存数据,供上级机构及人员抉择、监管使用。

3 结语

本罐面监测系统配备了数据处理及逻辑控制主机,在绞车及悬重传感器上设置监测输入点,适用于石油天然气钻探工程,可配置于各型钻机、修井机和地矿探测钻机上。系统产品采用防爆防水设计,适用于地面各种场合和全天候钻井施工。