1.55μm单光子源用Si/SiO2-InP微柱腔的鲁棒性研究

黄 帅,张 伟,席 琪,赵新华,谢修敏,徐 强,周 强,宋海智*

(1.西南技术物理研究所,成都 610041;2.电子科技大学 基础与前沿研究院,成都 610054)

引 言

光学微腔在光通信、非线性光学、光电子学和量子信息处理领域有广泛的应用前景[1-2]。在固态量子信息方面,含有半导体量子点(quantum dot,QD)的微腔已被证明是高效的[3-5]、甚至相干的单光子源(single photon source,SPS)[6-9]。迄今为止,人们设计了许多类型的微腔,如微盘[3]、光子晶体[4]和微柱[5]。在这些结构中,微柱腔有高光纤耦合效率[10]和可进行电抽运等优势[11],非常适用于光纤量子通信系统。半导体InAs/InP量子点可以高效地发射1.55μm的光,是十分有前景的单光子源材料[12]。基于此,作者设计了含有InAs/InP量子点的Si/SiO2-InP混合微柱腔,并证明其适用于通信波段相干单光子发射[13-14]。通过引入渐变层设计,作者设计的微腔在相同高度下,相对于传统微腔,品质因子提升3个数量级。制备所设计的高品质微柱腔,通常可采用分子束外延(molecular beam epitaxy,MBE)或金属有机物化学气相沉积(metal-organic chemical vapor deposition,MOCVD)、薄膜沉积(plasma enhanced chemical vapor deposition,PECVD)和电感应耦合等离子体(inductively coupled plasma,ICP)深刻蚀等工艺,且结合衬底减薄、晶圆键合、表面钝化等方法[15-16]。因此,实际制备的微腔结构必然与所设计的理想结构有比较大的偏差。这种工艺偏差是否会导致微柱腔性能的严重减退甚至失效,是一个需要探讨的重要问题。在本文中,作者系统研究了工艺缺陷和误差造成的腔体形状不完美和工艺误差对Si/SiO2-InP混合微柱腔品质的影响,论证了所设计量子点单光子源的技术可行性。

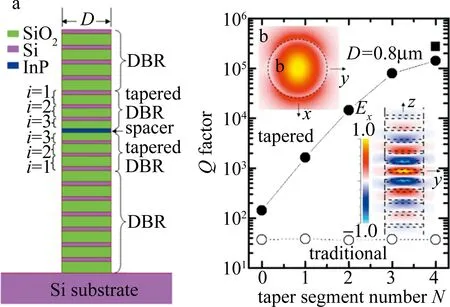

1 理想微腔结构与性能

设计的微柱腔由InP中间层及其上下两侧的Si/SiO2分布式布喇格反射器(distributed Bragg reflector,DBR)构成,如图1a所示。InAs/InP量子点嵌入在InP层中。微腔直径为0.8μm,高度为7μm左右。由图1b可以看出,在上下两侧的DBR中引入渐变层设计,极大提升了整个微腔的品质因子Q。品质因子代表的是微腔对于光子的限制能力。在1.55μm模式波长下的品质因子Q高达8×104,足以满足相干单光子源的强耦合要求[17-19]。

Fig.1 a—the schematic cross section of the cavity model b—the optimized quality factor Q as a function of the total taper segment number of cavities, in comparison with the Q factor ofthe traditional cavities and the mode profile

作者为量子点单光子源设计微腔的初衷是提升量子点的自发辐射速率。其中的物理机制是腔量子电动力学。当量子体系(量子点)与腔之间的耦合为弱耦合时,量子体系的自发辐射是不可逆转的。由于腔模优化了量子体系周围的电磁环境,自发辐射将会受到增强。这也就是人们常说的Purcell效应。自发辐射增强的强度与Purcell因子有关[3-9]。Purcell因子主要与微腔品质因子以及模式体积有关,品质因子越大,模式体积越小,Purcell因子便越大。由于所设计微腔的模式体积随结构的变化很小,并且微腔的模式波长要在通信波段(1.55μm)上,因此微腔的品质因子与模式波长成为了微腔性能优劣主要评判标准。

关于实际制作过程中非理想工艺的偏差,划分为两个部分进行讨论。即工艺缺陷和工艺误差。工艺缺陷指的是在制作工程中出现了原则性的缺陷,比如ICP刻蚀中抗刻蚀掩模版出现问题,微腔形态出现较大的变化。而工艺误差是指在制作工程中精度把握的不够准确,例如沉积和边缘刻蚀的误差会造成DBR层厚度t和直径D的涨落。这并非原则性的错误,但也会影响微腔的性能。

2 工艺缺陷的影响

2.1 椭圆柱腔

由于制造过程中的蚀刻效果可能是各向异性的,一种典型的形状变化是原本圆形的横截面变成椭圆形。保持腔体xy横截面积不变,xy横截面椭圆的长轴长度为D/α,短轴长度为D×α,其中α为一个小于1的参量,如图2a所示。为了方便,定义椭圆因子e=1-α,表示微腔横截面的椭圆程度。

Fig.2 a—schematic diagram of the elliptical cross-section cavity b—the effect of the change of the elliptic factor on the mode wavelength c—the effect of the change of the elliptic factor on the quality factor

椭圆形的腔体造成了光学模式的劈裂,将原本偏振简并的基模分裂成两个偏振正交的模式[20]。一种称为TE,代表x偏振模式,而另一种称为TM,代表y偏振模式。具体来说,TE的模式波长随椭圆因子e线性增加,而TM的模式波长随e线性减小。模式波长的波动在0.04μm内时,对应于e<0.1,即长轴/短轴的变化不超过0.9倍,如图2b所示。至于微腔的品质因子,由图2c可知,两种模式随椭圆因子的变化是截然相反的。TE模式的Q因子会随着椭圆因子的增加而增加,而TM模式的Q因子会随着e减小。两种模式品质因子的变化程度也不一样。在e=0.2时,TM模式的Q因子增加了近1倍,而TM模式的Q因子下降了一个数量级。然而,在e=0.1时,两种模式的品质因子依旧维持在104以上。综合来说,如果椭圆因子小于0.1,也即腔体形状的尺寸变化小于0.04μm,TM模式的Q因子依旧高于2×104,模式波长的波动也在0.04μm以内,微腔依旧满足与量子点强耦合的条件[14]。

2.2 锥形柱腔

在微腔制备工艺中,抗蚀刻掩模板和中间腔层的缺陷会影响到刻蚀的结果,分成两个小节进行讨论。单锥形柱代表抗刻蚀掩模版的缺陷对刻蚀的影响,上下相异锥形柱代表抗刻蚀掩模版和中间腔层共同对刻蚀的影响。

2.2.1 单锥形柱 一种典型的不完美腔体形状是锥形柱,这是由于在制造中使用的抗蚀刻掩模版有缺陷。通过将柱腔的外侧壁倾斜一定角度同时保持中心的中间腔层直径不变来模拟这种形状变化,并定义侧壁角度这一参量来表示这种形状的变化程度。掩模版的缺陷会造成两种相反的结果,即刻蚀量随着刻蚀深度增加而增加,以及刻蚀量随着刻蚀深度减少。对于这两种结果用侧壁角度的正负来表示,并且定义刻蚀量随刻蚀深度减小时侧壁角度为正,具体如图3a所示。

Fig.3 a—schematic diagram of a regular cone-like cavity with a sidewall angle of +5° b—effect of the change in sidewall angle on the mode wavelength c—effect of the change in sidewall angle on the quality factor

模拟结果如图3b和图3c所示。正负倾斜锥形柱微腔的模式波长与品质因子随着侧壁角度的变化是相似的。随着侧壁角度的增加,模式波长先略微增加,最终趋于减小。当侧壁倾斜角度在5°以内时,模式波长的偏移仅在0.01μm以内,此时,顶层和底层与中心层直径差异已经达到0.25μm。相反,Q因子受到腔锥形变化的影响比较大。当侧壁角度超过5°时,Q因子会降低近2个数量级。然而,当侧壁角度在3°以内时,Q因子依旧可以保持在足够高的值之上(大约104)。综合模式波长的偏移可以看到,当侧壁角度在2°以内时,这类微腔形态的缺陷对微腔性能的影响不大。

2.2.2 上下相异锥形柱 由于中间腔层的材料与DBR层不同,在刻蚀下半部分DBR层时,中间腔层会影响下半部分DBR层的刻蚀,造成上半部分和下半部分DBR层的刻蚀出现差异,最后形成上下相异的锥形柱,如图4a所示。在模拟的过程中,为了方便,设定上半部分和下半部分的DBR层倾斜度相同,同时定义上下DBR层的锥底靠近InP层时,侧壁角度为正,反之为负。

模拟结果如图4b和图4c所示。上下相异锥形柱对微腔的影响较大。随着侧壁角度由负值到正值,模式波长呈现线性减小的趋势。在侧壁角度为±5°时,模式波长偏移了大约0.025μm,是单锥形柱漂移量的2.5倍。品质因子的变化与单锥形柱相似。当侧壁角度不超过3°时,Q因子依旧保持在104以上。当侧壁角度增加到5°时,Q因子下降两个量级。由此可见,控制好InP中间腔层对刻蚀的影响是十分重要的。

Fig.4 a—schematic diagram of an irregular cone-like cavity with a sidewall angle of +5° b—effect of the change in sidewall angle on the mode wavelength

由于在加工工艺上,微柱腔侧壁倾斜角度控制在3°以内并不困难,可见作者的微柱腔设计方案有很高的工艺适应性。

3 工艺误差的影响

3.1 误差参量设定

设定两个参量用于误差的表示。实际的层厚和直径设置,每层都不同,即ti=t0i+βi×Δt,Dj=D0+βj×ΔD,其中,βi和βj是每层中具体的随机数取值;t0i为每层的理想厚度值;ti为每层实际的厚度值,i为层数;D0为理想的直径值,Dj为实际的直径,j为层数;Δt和ΔD为尺寸涨落的标准偏差值。由于误差存在很大的随机性,在模拟误差对微腔影响时引入了随机数β。具体来说,β的取值满足正态分布函数,且此正态分布的平均值为0,方差为0.5。使用此正态分布函数,生成1000个随机数,省略了取值在-1~1以外的小概率随机数。β是以此1000个随机数作为数据库,从中随机抽取的结果。

3.2 结果与分析

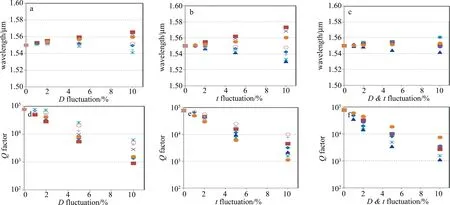

利用上节中所述的误差参量,得到了厚度t、直径D以及两个参量同时受误差影响的微柱腔模型(如图5所示),模拟了外延生长和边缘刻蚀的误差对微腔性能的影响,结果如图6所示。由于随机性的引入,对每一种影响,建立了多组微腔模型,对应于图表中不同形式的数据点。为了表述的方便,横坐标使用了尺寸参数D,t的相对涨落百分比作为工艺误差衡量参量。

Fig.5 Schematic diagram of a Si/SiO2-InP micropillar cavity whose thickness t and diameter D of DBR layer are affected by random errors

Fig.6 a,d—the effect of fluctuations in the thickness of the DBR layer on the mode wavelength and quality factor of the microcavity b,e—the effect of the fluctuation of the diameter of the DBR layer on the mode wavelen-gth and quality factor of the microcavity c,f—the effect of fluctuations in the thickness and diameter of the DBR layer on the mode wavelength and quality factor of the microcavity

可以看到,3种误差对微腔性能的影响是相似的。微腔的Q因子随着尺寸涨落量的增加而近乎线性下降,在尺寸误差量为10%时,Q因子下降到了104以下;但是尺寸误差量为5%时,Q因子依旧保持在104左右。对于模式波长,微腔尺寸参量误差的影响表现在距设计波长的偏移量。随着误差的加剧,模式波长的偏移量逐渐增加。不过,偏移量受误差的影响并不大。当尺寸误差量小于5%时,3种误差的模式波长的偏移量都控制在0.01μm左右。比较而言,厚度的误差对模式波长的影响相对较大。在某些随机微腔模型中,偏移量超过了0.01μm。值得指出的是,当误差同时出现在厚度t以及直径D上时,模式波长的偏移反而出现相对较小的情况。在尺寸误差为10%时,波长偏移量控制在0.01μm左右。给出的解释是,在这种微腔尺度(直径为亚微米,高度约为7μm)下,DBR层的直径D[14]以及厚度t都对模式波长有很大的影响。当随机的误差同时影响直径D和厚度t时,这两个参量的随机波动趋向于中和彼此对模式波长的影响,造成了相对较小的波长偏移量。而实际制作微腔的过程中,DBR层的直径与厚度大概率都会受到误差的影响,这种中和作用很好地提升了微腔的工艺适应性。本文中只讨论了DBR的直径与厚度涨落因子相同的情况,关于厚度与直径随不同涨落因子对微腔性能的影响,正在研究中。

无论误差影响到哪些参量,当尺寸误差量为5%时,微腔的品质因子依旧维持在104左右,模式波长的偏移量也控制在0.01μm,依然可以达到强耦合的标准。5%的工艺误差对应于0.04μm的直径差异和0.01μm的厚度差异,这在当前的微纳加工技术中根本不是难以处理的精度。

以上研究结果表明,Si/SiO2-InP混合结构的1.55μm量子点单光子源设计具有很高的鲁棒性,其制备工艺在技术上高度可行,因此是一种很有应用潜力的单光子源。

4 结 论

针对此前设计的高性能1.55μm Si/SiO2-InP微柱腔,分别从工艺缺陷导致的腔体形状变化以及工艺误差导致的DBR层厚度和直径的随机涨落两个角度,系统地分析了制备微腔过程中工艺的不完美性对微腔性能的影响。工艺缺陷导致圆形腔体变形为椭圆柱腔和锥形柱腔。其中,椭圆柱腔将原本偏振简并的基模分裂成两个偏振正交的模式,劣化了y偏振模式的品质因子;但是在椭圆因子小于0.1时,两种模式的Q因子依旧高于2×104,基模的分裂程度也控制在0.04μm以内。锥形柱腔不会导致模式分裂,但是会造成品质因子的下降和模式波长的波动;若将锥形柱的侧壁角度控制在3°以内,微腔的Q因子仍然高于104,模式波长波动小于0.025μm。工艺误差会引起微腔DBR层厚度和直径随机涨落,无论误差影响到哪些参量,当尺寸误差量为5%时,微腔的品质因子依旧在104左右,模式波长的偏移量也控制在0.01μm。椭圆因子为0.1、锥形侧壁角度为3°、尺寸误差为5%,对于现有的工艺水平来说,均是容易实现的加工精度。在这种工艺条件下,微腔的品质因子保持在104以上,依旧达到了通信波段下的强耦合效应的要求。因此,研究表明,Si/SiO2-InP混合微柱腔有很高的工艺鲁棒性,证明了Si/SiO2-InP结构的1.55μm量子点单光子源的技术可行性。