焊轨基地装备创新发展的探讨

张爱民 朱林荣 中国铁路上海局集团有限公司上海工务大修段

中国铁路上海局集团有限公司芜湖北焊轨基地(上海工务大修段焊轨车间)是为了满足中国高铁建设和发展的需要于2009年建成投产,是集团公司唯一具备高铁长轨焊接加工能力的长钢轨焊接加工基地。在十多年的基地应用过程中,芜湖北基地在焊轨装备的创新道路上不断探索,试图通过装备性能的提升,提高长轨焊接质量的稳定性,保障高铁运行安全。通过努力,基地长轨焊接加工机控能力不断加强、设备自动化程度不断提高,计算机控制技术不断得到应用。长轨焊接质量稳定性、生产作业效率不断提高,作业环境和作业劳动强度不断改善。

1 基地装备创新发展的目标

基地装备创新应以装备性能的提升,保障长轨焊接加工质量的稳定,实现生产效率的提高为基本要求。利用既有装备为基础条件,结合基地装备的特点,依托装备大修改造、更新计划和科研项目,开展基地设备创新。按装备自动化、智能化的要求,利用既有综合监控系统,优化提升对应岗位模块功能,实现长轨焊接加工过程关键数据的自动采集、装备智能联网和数据共享。只有这样才能既兼顾当前高铁建设长轨需求,又可通过装备创新,逐步实现基地长轨“智造”的最终目标。

2 基地装备的分析

焊轨基地的建设是在10年前依据总公司“七统一”要求投资建设的,受当时投资、技术研发能力、对高铁长轨焊接认识等影响,导致基地装备性能越来越不能满足高铁长轨焊接质量要求、高铁建设效率要求、安全生产要求、作业环境要求、劳动强度要求。

2.1 焊轨装备的概况

为满足高铁长轨焊接要求,焊轨基地配置的主要装备有百米轨成组吊运设备、钢轨焊前除锈设备、钢轨焊接设备、钢轨焊缝初加工设备、钢轨焊后热处理设备、钢轨焊接接头矫直设备、钢轨焊缝精加工设备、钢轨焊缝探伤设备、500(100)m钢轨组合吊装设备、钢轨输送辊道装置以及综合监控设备(数据采集)等。这些装备不是钢轨焊接专用设备,就是利用通用设备改造后的专用组合装备。为了保证高铁长轨焊接质量全寿命、可追溯,基地还配备了具有信息化功能的综合监控系统。

2.2 综合监控系统的简介

综合监控系统以局域网的形式,将长轨焊接加工各作业岗位的关键数据采集后,在对应岗位终端保存,并上传至服务器;管理人员能通过各自管理终端查阅操作层数据,判断和确认钢轨焊接质量;系统具备产品合格证生成等一些管理功能。作业岗位采集的数据来自人工测量后录入数据或装备自动采集的数据。

2.3 基地装备的特点

(1)装备涉及技术领域宽广,大多集机械、电气、液压(气动)、测控、计算机控制技术于一体。同时受钢轨母材外观精度与焊接接头外观精度要求的影响,对焊接装备提出了更高的精度要求;增加了装备创新发展的技术难度。

(2)制造标准和技术要求不完善;受钢轨焊接装备市场限制,各类装备制造标准通常以制造厂商的企业标准或装备采购技术要求作为制造标准和验收指标,有些甚至仅以加工后钢轨焊接接头外观质量标准作为验收条件。

(3)通用设备与专用装备存在巨大区别,如百米轨成组吊运设备是在通用门式起重机基础上为了满足百米轨吊装技术要求,通过对4台20 t通用门式起重机控制系统的专门设计,最后演变成可用于同时起吊7根(最多)百米钢轨的百米轨成组吊运的专用装备。

(4)装备的自动化、智能化水平不够,长轨焊接加工局限于半自动或手动状态,长轨焊接加工生产效率受限。

3 基地装备创新的实践

近年来,芜湖北焊轨基地利用设备大修、科研项目的机遇,结合焊轨装备特点,充分利用既有资源和技术,通过对部分装备的创新实践,实现焊轨装备的技术突破;朝着设备自动化、智能化的方向不断迈进。

3.1 钢轨组合吊机和立体货位管理系统

基地配置钢轨组合吊机用于将单支100 m原轨或500 m长轨吊运转场的作业,基地共配置2套500 m钢轨组合吊机,1套100 m钢轨组合吊机。基地结合生产,开展组合吊机及立体货位管理的研究,对组合吊机进行创新改造,在成功实现组合吊机创新改造和立体货位管理系统项目的基础上,结合组合吊机大修改造,先后完成了配轨场及成品场钢轨组合吊机、立体货位管理系统的推广应用。

推广应用过程中,结合配轨场、成品场组合吊机吊装作业特点,优化改进了综合监控系统配轨场吊装岗位模块,实现部分设备联网和部分岗位数据共享功能。

创新后的装备能实现自动依据轨场堆放情况等综合数据,分析、判断后续钢轨吊运方案,为轨场的钢轨吊运作业人员提供吊运策略;配轨场组合吊机能依据百米轨外观检测数据岗位数据,实现待焊轨自动配对建议;成品场组合吊机能依据上道工位数据,自动判别长轨轨条号、轨种、时速等入库钢轨状态数据,轨场钢轨货位数据,为作业提供吊装建议,并依据管理岗位装车数据实现全自动装车等智能化功能。控制系统人机界面见图1,500 m长钢轨组合吊机见图2。

图1 控制系统人机界面

图2 500 m长钢轨组合吊机

3.2 SHE120-RW/1钢轨焊后热处理装备

钢轨焊后热处理装备用于改善焊接接头的综合性能、降低焊接过程带来的接头不良影响,确保焊接接头更可靠。基地结合老装备的应用,分析了存在问题,提出了研发方案。结合装备大修改造和课题研发,成功完成了智能化焊后热处理装备的创新。

智能化设备SHE120-RW/1钢轨焊后热处理装备实现一键操作功能(或在外部信号控制下实现全自动无人作业),具备有限条件下的智能化功能;实现与既有综合监控系统网络通讯及装备动态远程监控;可实现自动查找钢轨焊缝位置、跟踪、自动调整感应线圈和喷风冷却器与钢轨间隙及姿态的功能。取消了人工操作的工艺项点,改善了钢轨焊缝加热温度均匀性和冷却速度控制,提高了热处理工序质量的稳定性。创新热处理装备见图3。

图3 SHE120-RW/1钢轨焊后热处理装备

3.3 钢轨走行辊道线

钢轨走行辊道线看似一个简单而庞大的系统。在支撑基础上均匀分布安装电动辊、被动辊、导向装置和可调导向装置;钢轨搁置在诸多滚筒上,电动机驱动辊筒转动,利用摩擦力驱动钢轨前行或后退;用于将前道工序加工或检测完成后的钢轨(含焊接接头)输送下道工序。

为了提高生产效率,减小辊道线装备对长轨焊接质量的影响,保障焊轨生产安全有序进行,在分析研究辊道状态的前提下,结合辊道大修改造,对辊道的主动辊配置、各类导向装置结构进行创新改造,在确保安全、平稳的基础上将钢轨走行速度从40 m/min提升至50 m/mim;规范了控制系统的数据接口,实现了辊道线控制系统与综合监控系统的联网。钢轨走行辊道线见图4。

图4 钢轨走行辊道线

4 基地装备创新成效

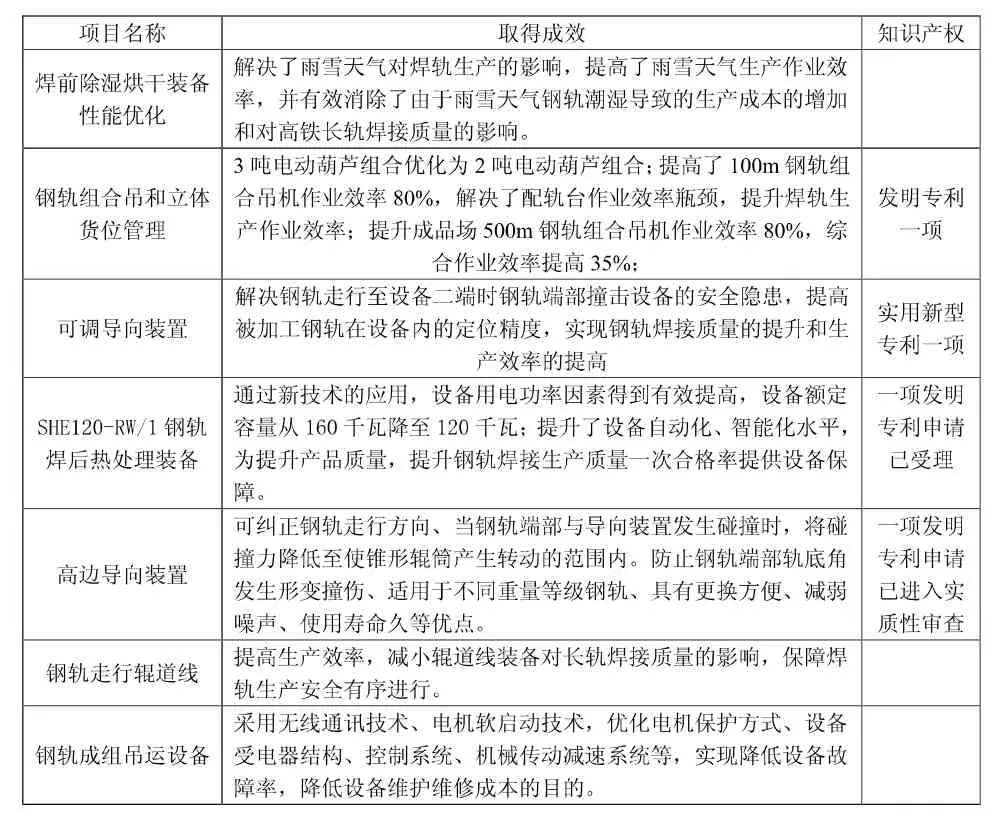

近年来,芜湖北焊轨基地在装备创新上做了不少尝试,创新项目见表1。通过装备创新,装备性能得到了有效提升,装备自动化、智能化水平不断提高,安全技防功能不断得到强化。

表1 装备创新主要项目统计表

5 结束语

近年来,芜湖北焊轨基地以科研项目、科技成果推广应用、设备大修改造、合建技改、新材料应用及进口配件国产化等为平台,积极开展装备创新,通过装备创新的探索和实践,有效提升设备性能,提高长轨焊接质量的稳定性,保障高铁运行安全。提高焊轨生产作业效率;并为基地装备创新目标的实现,提供了技术支撑。还为管理创新中的劳动组织优化提供的有利条件,为“节支降耗”提供了技术上的支持。