上海14号线封浜车辆段架大修工艺设计分析

王珊珊 上海市隧道工程轨道交通设计研究院

轨道交通车辆架大修在网络中统筹规划、集中设置,以提高架大修设备设施的利用率,减少网络架大修车辆段的设置数量,节省用地和投资。车辆架大修部件众多,工艺流程复杂,检修任务与设计能力是否匹配直接影响车间的生产效率,工艺布局是检修库的设计重点。本文通过对上海14号线封浜车辆段架大修工艺设计的剖析,提出检修任务量、设计工位的计算思路和工艺布局建议。

1 概述

14号线是一条重要的市区级线路,也是继1、2号线之后又一条A型车8节编组的大运量线路,西起嘉定封浜站,东达浦东桂桥路站,线路全长约38.5 km,在线路西端设置封浜车辆段,其功能定位为网络架大修共享车辆基地。

车辆架大修规划控制规模通常以承担网络资源共享线路的远期配属列车数进行控制,库房布置考虑架大修规模扩建余地,以适应网络发展的需要。封浜车辆段需承担14号线、18号线车辆的架、大修任务,同时考虑网络架大修能力预留,结合远期线网规划考虑为网络25号线预留共享条件。

2 架大修设计能力

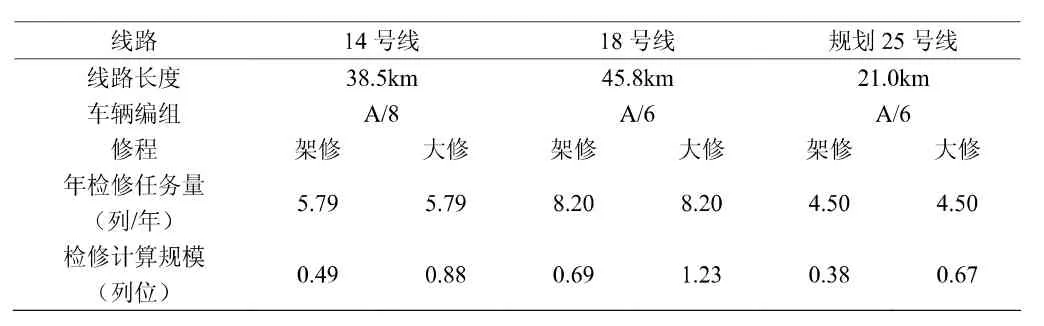

根据地铁车辆检修制度,结合14号线行车交路、全日开行对数、旅行速度,计算得全线配属车和检修计算规模(见表1)。

由表2可见,14号线远期车辆架大修检修规模共1.37列位。根据18号线二期工程设计资料,其远期架大修检修规模1.92列位,25号线根据线网规划的线路长度估算约1.05列位,详见表3。综上,封浜车辆段架大修设计规模确定为5列位。

14、18、25号线车辆年检修任务量理论值见表3,由计算结果分析,14号线8A编组车辆架、大修检修量各为5.79列,考虑车辆检修不均衡性,设计能力取整为6列;同样,18、25号线6A编组车辆架、大修检修量确定为各14列,详见表4。

表1 14号线车辆配属表

表2 14号线车辆检修规模(计算)

表3 14、18、25号线架大修计算规模

表4 封浜车辆段架大修设计能力

3 架大修工位设计计算

车辆架大修检修工位通常由清洗、检修、试验、待修件成品件存放等组成。各系统部件检修工位设计应核算以下三个方面的能力。

(1)满足1列车某部件的检修时间根据设计前提,对于1列车需保证整车架/大修库停时间在19天/34天,扣除分解、组装时间各3天,部件检修的架/大修时间应控制在13天/28天,如图1所示。因静调和动调分别在静调库、试车线上进行,可不算在整车库停时间内。

图1 列车架大修时间分配示意图

(2)满足5列位架大修年检修任务量的检修时间

5列位架大修库的年检修工作量是架、大修各20列车,即对于各部件检修间的设计能力,应满足251个工作日内,完成架、大修各20列车的部件检修。

(3)满足5列位架大修部件存放的要求

据表4,同时有5列车在架大修库检修,各部件检修间存放场地应满足5列车的部件存放。

以车体检修为例,架大修主要是针对车体外部、客室和司机室内部、折篷、贯通道,以检查更换为主,而油漆、立柱扶手、地板布的更换多采用委外修,但需要提供检修场地。结合上述三个方面,对车体检修工位和油漆工位设计分析如下。

(1)车体检修工位设计

车体架大修采用定位作业,除去油漆工艺,车体基本放置在车体工位上固定作业。对于车体架修,除油漆修补之外,通常1列车车体维修耗时8天,油漆修补5天,可保证1列车的架修控制在13天之内;对于车体大修,除车体油漆时间、地板布、立柱扶手翻新通常委外修之外,1列车的车体维修耗时15天,同时进行委外作业,控制在15天以内,总体可以保证1列车大修控制在28天之内。

因此,根据架大修规模对应设置车体工位即可,2列位8编组和3列位6编组的架大修库对应设置34个车体检修工位,另需考虑1个车体称重工位。

(2)车体油漆工位设计

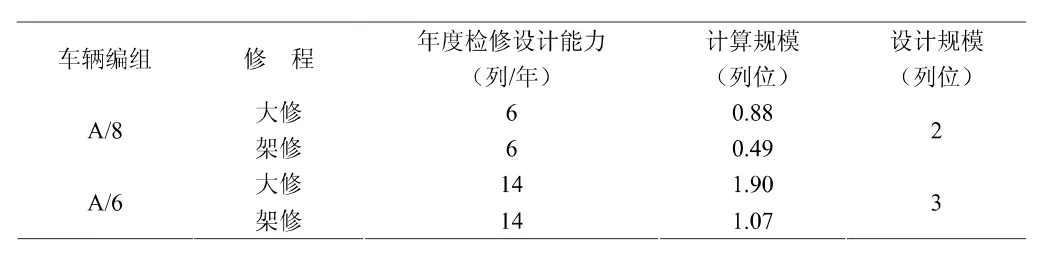

图2 油漆库流水作业工时

架修作业,每列车油漆修补时间根据损坏面不同有所变化,根据现场经验,通常1列车需要5~6天;大修作业,全面油漆采用流水作业,每辆车预处理(打磨)、喷漆、烘干各1天,共3天。喷漆和烘干通常设置于同一工位,因此对油漆库设置,喷漆烘干工位是规模控制点。若配置预处理1工位、喷漆烘干线1工位,则根据图2所示(图中①②③④代表假设的车辆编码),列车油漆天数等于3+(N-1)×2个工作日,N为车辆数。

①对于一列6编组列车,架修油漆修补需要5天;大修油漆作业需要3+(6-1)×2=13天;对于一列8编组列车,架修油漆修需要6天;大修油漆作业需要3+(8-1)×2=17天。可见车体油漆均控制在1列车架大修的部件检修时间内。

②对于3列位6A检修,按表4的规模,1年完成14列车的大修及14列车的架修,14列车的架修油漆修补:每列车需要5天,14列车需要70天;14列车的大修油漆:3+(14×6-1)×2=169天;对于2列位8A检修,1年完成6列车的大修及6列车的架修,6列车的架修油漆修补:每列车需要6天,6列车需要36天;6列车的大修油漆:3+(6×8-1)×2=97天。

综上,车体油漆生产作业共需要约372个工作日,结合一年251个工作日,此项工位设计不足,因此增加瓶颈喷漆烘干线1工位(则喷漆烘干可以同时2工位,等效于喷漆烘干时间可以减半,在1天内完成),经核算,可以满足5列位架大修库的油漆生产要求。

在工位设计计算中,出现工位瓶颈时,还可通过以下两种方式解决:①增加周转件,即部件互换修,需增加周转件投入量;②增加班制,即延长工作时间,需增加检修人员数量。由于增加周转件和班制与管理方式有关,存在实施不确定性,建议设计以增加工位数解决瓶颈。

(3)部件存放

车体检修基本在车体工位上进行,检修间仅配置车体部件所需的备件堆放场地。据现场生产经验,车窗更换率在20%左右,设计20 m2存放区;由于需拆卸座椅下方设备,因此座椅需要拆卸临时堆放,贯通道、折篷视情况更换,综合设计座椅、贯通道、折篷等部件的临时存放区90 m2,立柱扶手临时存放区25 m2;其余如地板布,可存在大件存放区。

4 架大修工艺布局设计

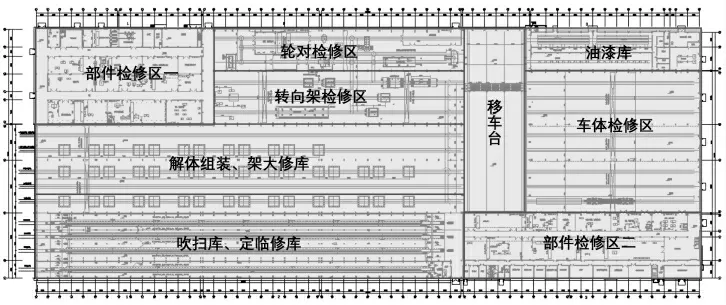

综合检修库的设计能力、作业工序、库存能力等因素,封浜车辆段将车辆的定、临修设施与架、大修设施集中设置于联合检修库内,可避免设备的重复设置,便于生产联系和管理,同时使总平面布置规整,且可减少段内线路和占地范围,各生产区布置详见图3。

图3 封浜车辆段检修库工艺布局示意图

架大修库按列车整体入库的检修方式设计,设解体组装线2条,并配置固定式架车机组。解体组装线与车体检修区、油漆库之间设置移车台,用于车体转线作业。基本车辆在解体线上架车,转向架与车体分离后通过转盘至检修区,经深度分解后分送轮对检修区及部件检修区一(如电机、空压机、制动系统等)。移车台将单元车体送至车体检修工位,空调及车内设备(车窗、座椅、风道、地板等)拆卸后,运送至相邻布置的部件检修区二。架大修总体工艺布局合理,作业流程互不干扰,工位设计满足检修任务量需求,有利于架大修生产作业的顺利进行。

5 结论与建议

(1)随着城市轨道交通网络化建设运营的发展,科学合理的架大修工艺布局对车辆段的建设尤为重要。本文限于篇幅,无法展开论述各系统的架大修工位设计方案,仅尝试从车体架大修工位设计计算入手,思考检修规模与设计工位之间的关系,探索检修车间规模的合理匹配。

(2)本文设计工位核算时工时计算以流水作业为前提,而与之相对的依次作业是待一个部件全部完成后再进行下一个部件的检修,工时拖得较长。据调研,目前由于人员限制和检修规模较小,部分部件检修采用依次作业方式,若到达远期检修规模,建议采用流水作业,以发挥场地和各工位的最大检修能力。

(3)由于上海轨道交通检修策略的不断发展探索,架大修检修需求也在变化,设计应充分考虑本车辆段各部件检修的实际需求,增加或减少相应的检修工位和设施设备。