减速顶故障在线监测系统的应用研究

殷 勇 中国铁路上海局集团有限公司运输部

减速顶是一种铁路编组站驼峰自动化调速设备,作为中国铁路驼峰调速系统标准调速设备。减速顶有故障需要及时维修以消除安全隐患,保证运输安全。减速顶故障的判别是维修的前提,目前减速顶故障判别方法主要是人工判别法。安慧[1]利用MIS系统探讨减速顶信息最优管理模式,陈延龙[2]等提出利用计算机信息技术和RFID技术构建减速顶管理系统;郭琦[3]结合金州站实际情况,设计了一套减速顶管理系统。闫志强[4]设计了一套铁路减速顶状态参数远程传输及管理系统;于文平[5]等通过B/S网络结构,设计研发了减速顶设备巡检管理系统。

1 人工判别减速顶故障的局限性分析

目前,减速顶故障判断方法主要有人工判别法和检测小车油气压力判别法。人工判别主要通过目测、脚踩的方法以判定减速顶是否有故障。近年来所发展出以检测小车为代表的故障判别工具,通过判别减速顶的油气压力,替代减速顶工作压力指标,来判断减速顶是否存在故障。两者均存在其局限性,主要表现在以下方面:

(1)判定方法与减速顶工作原理不符:上述两种判别方法均使用静态数据来判断动态工作状态,原理错误。实际应用中,人工直接判别法优于检测小车判别法,检测小车仅是测量减速顶静态油气压力,不符合其工作原理,导致测试结果与减速顶实际工作状态误差太大,引起安全隐患。

(2)人工判别方法劳动强度大:上述两种方法都具有劳动强度大的特点,直接判别需要人工大力快踩每一台减速顶,检测小车需工人推动小车,在轨道上对每一台减速顶测试,速度慢,时间长,同样不省力。

(3)人工判别法对运输生产的干扰大:由于需要工人上道作业,所以需要封锁股道,或者利用停轮时间,由此造成对运输生产的干扰。

(4)人工判别是周期性判别而不是实时判别:由于人工判别法工作效率低、对运输干扰大,所以无法做到实时判别,只能是周期性的判别,每月或每半年作业一次。减速顶一个月或半年的工作状态变化不大,对故障判别不利。

(5)人工判别中的人为因素:一是经验与技能,新工人普遍缺少勤学苦练的精神;二是责任心,主人翁的缺失感,业务外包的多种用工生态导致减速顶故障检查工作流于形式;三检测小车的非专业管理,量具缺少定期校准。

(6)人工判别质量堪忧:鉴于人工判别采用原理错误(检测小车原理),劳动强度大,多采用定性判别,判别间隔周期长,人为因素干扰多,必然导致判别不能真实反映减速顶实际工作状态,许多减速顶都是带病工作,给运输生产带来安全隐患。

2 减速顶故障在线监测系统的研发

提高减速顶调速系统运行质量的关键在于及时消除减速顶的故障,及时消除故障的关键是准确的实时判别减速顶故障,以基于减速顶动态工作基本原理的现代科技方法实现高效、精准、科学的故障判别。

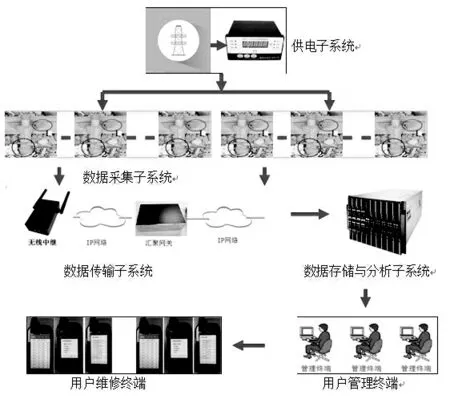

该系统对减速顶故障的判别原理为:以测试减速顶动态工作的作用反力作为减速顶是否发生故障的判别依据,由此可准确判别减速顶动态工作状态。系统主要构成包括:供电子系统、数据采集子系统、数据传输子系统、数据存储与分析子系统、用户管理终端和用户维修终端等。其系统组成和工作原理如图1所示。

2.1 供电子系统

供电子系统主要负责为数据采集子系统供电,其采用变压器将电网电压220 V转变成12 V低压电源,通过输电线向安装在股道中数据采集子系统供电,供电子系统一般安装在室内,所以可保证用电安全。

图1 减速顶故障在线监测系统组成与工作原理图

2.2 数据采集子系统

数据采集子系统是减速顶故障在线监测系统的关键部分,如图1所示。该子系统包含若干采集终端,采集终端有采集网关和负荷传感器终端两个核心部件,采集网关负责给传感器供电,并收集传感器信号,将信号发送出去。若干采集终端成组为一个采集单元,若干采集单元组成采集子系统。

2.3 数据传输子系统

数据传输子系统负责将采集网关发送的数据传输到数据存储于分析子系统。其包含无线中继、天线和汇聚网关等。一个编组场在股道现场安装若干无线中继,其负责收集股道上采集单元实时发送来的数据,并将数据转给天线;天线安装在编组站站房的屋顶,收集编组场无线中继发来的数据,传输给汇聚网关;一个编组场配置一个汇聚网关,安装在室内,通过IP互联网络,将现场监测获得减速顶工作数据发送到数据存储于分析子系统。

2.4 数据存储与分析子系统

数据存储与分析子系统负责存储减速顶实时工作数据,并对数据进行分析处理,给出处理结果,处理结果同样存储在子系统中。该子系统为一个服务器,服务器中安装有数据处理软件,负责对数据的处理。处理的核心数据为减速顶的工作压力,并将压力数据绘制成压力曲线图,并作出是否发生故障的判断,对发生的疑似故障通过用户管理终端给与预警提示。

2.5 用户管理终端

用户管理终端是基于网页设计的友好用户软件。用户可通过铁路内网直接登录相应的地址,就可以实现对监测系统的管理。管理终端可实现减速顶故障在线监测系统设备数据录入、减速顶监测数据查看、疑似故障减速顶分析与处理、维修记录报表等功能。

2.6 用户维修终端

用户维修终端是一个类似手机的减速顶故障维修终端,监测系统将发生故障的信息推送到维修终端,维修工班携带维修终端到现场,根据终端显示的故障信息,到减速顶相应安装位置进行确认,现场确认为故障减速顶的,用备用减速顶进行更换,并将故障减速顶带回室内,由此实现了精准维修。

3 南翔站减速顶故障在线监测系统应用情况分析

3.1 系统应用概况

本系统在上海局站场调速设备检测站经过测试合格后,于2019年10月安装在南翔站下编场19道试用。19道安装有100台减速顶,总安装长度为318.04 m。根据实际测得的两顶之间的距离配置相应长度的数据线和电源线。100台减速顶组成8个数据采集单元,8个采集单元构成数据采集子系统。具体分组见表1。

表1 南翔站下编场19道减速顶监测系统采集单元分组表

为防止由于每组线路太长导致电压下降太多,不能正常工作,以上分组可在适当距离内保证每组采集单元都能正常工作。

3.2 系统功能实现

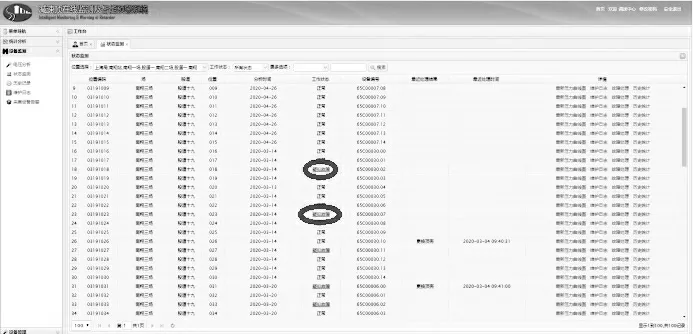

2019年10月,系统安装完成,即开通使用。如图2呈现每天实时监测的现场减速顶工作状态。

图2 减速顶故障在线监测系统实时运行情况

通过现场实际运用,本系统实现了以下功能:

(1)通过定量表述判别减速顶故障。本系统通过监测减速顶工作反力,工作反力低于一定值,可判断此减速顶做功不达标,需要维修,恢复其工作性能,满足运输生产要求。

(2)通过定量表述判别存在安全隐患的减速顶。通过监测减速顶工作反力,判别存在安全隐患的减速顶,当连续多次监测到其工作反力超过一定安全阈值,给出提出预警,现场检查确认,必要时进行更换维修。

(3)实现精准维修,降低劳动强度。监测系统将疑似故障的减速顶标记出,维修人员只需要到疑似故障顶位置,进行维护更换即可。可数倍减少无效人工现场巡查工作量。

(4)提高编组站整体减速顶调速系统运营质量。人工模式排查故障顶效率低,造成许多故障顶不能得到及时维修,造成整站调速系统运营质量下降。实现精准维修后,可及时处理故障顶,从而提高整个编组站减速顶调速系统的运营质量。

(5)实现实时监测功能。本监测系统处于实时工作状态,只要有车辆通过减速顶,系统就启动,测试减速顶的工作反力,计算出结果,用户可随时登陆内网,查看减速顶工作状态。

3.3 减速顶故障监测系统数据分析

减速顶故障监测系统投入使用后,积累了庞大的数据。庞大的检测数据中最有核心价值的数据是对故障顶的判断数据和工作反力超过安全阈值的数据。

(1)故障顶判断数据、超出安全阈值减速顶的数据对比分析

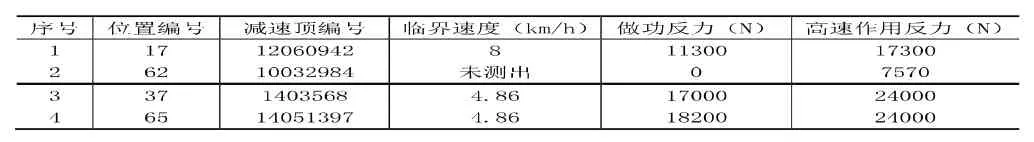

系统开通运营后,对同一编号的减速顶频繁提出预警的数据,可基本确认为故障顶,减速顶做功状态不佳,需要维修更换。为了进一步验证系统的准确性,对更换的故障顶,选择了编号为“12060942”和“10032984”故障顶送检测站进行对比测试,测试的数据如表2。

表2 检测站测试故障顶数据、压力超过安全阈值数据表

通过表2数据可验证系统给出了正确判断,“12060942”号顶临界速度严重偏离标准值4.5 km/h,实际现场已经基本不起作用,“10032984”号减速顶已经超出寿命周期太多,已经完全失效。

同样,选择了编号为“1403568”和“14051397”减速顶送检测站进行对比测试分析,测得数据如表2。在高速15 km/h状态下,其工作反力只有24 000 N。与本系统测试有误差,原因主要有:检测站是单台测试,现场是多辆车高速状态下对减速顶做功,不同的温度对减速顶反力有较大影响;现场车列通过减速顶往往到达20 km/h以上,速度对减速顶做功反力有影响;这两台顶都是2014年投入使用,解体后,液压油变质严重,流动性差导致反力异常;现场复杂工况导致的不确定因素引起。由此结合减速顶使用年限综合判断,这一类减速顶也要进行更换维修,以消除安全隐患。

(2)实时监测数据分析

通过南翔站19道减速顶大修前后监测数据对比分析表明,19道减速顶2014年投入使用,监测系统在2019年12月25日大修前一天测得多达19台疑似故障顶,占股道数量的19%。大修后的2020年1月2日,监测系统监测到疑似故障顶降低到7台。由此可验证减速顶大修的作用和必要性。随着本系统在整个站场推广使用,可以通过本监测系统,得出诸如不同投产时间的减速顶质量优劣,不同股道减速顶工作负荷等诸多有价值的数据,从而为进一步的精准维修提供参考依据。

4 结语

减速顶故障在线监测系统在南翔站19道投入运营以来,能够准确识别故障顶,实现了系统设计核心目标,取得了良好的运营效果,具有一定的推广价值。鉴于目前仅在一股道使用,还没有完全发挥系统功能,如果能够在全站场推广使用,系统同样具备识别故障顶的能力,同样可实现精准维修,从而可大大节约劳动强度,从而节约用工成本,同时可节约维修成本。全站场推广使用该系统,可提高整个站场驼峰调速系统的运营质量,减少对运输生产的干扰,消除安全隐患。

系统在应用过程中也有需要改进的地方。比如监测系统测试数据与检测站测试数据存在误差,需要对现场进行进一步校准;现场监测还存在一些误判,需要在站场配置标准减速顶用于校准监测系统;软件系统的算法同样需要不断改进,以更好的满足实际运营需求。