长距离远程操作喷浆系统的实施应用

孔令伟 敖建东

(枣矿集团蒋庄煤矿,山东 枣庄 277519)

1 工程概况

蒋庄煤矿掘进三区施工的北十采区运输机下山,该开拓巷道为15°下山施工,巷道采用锚网喷支护。巷道净断面为13.6 m2,喷厚80 mm,巷道顶帮需喷射混凝土1.09 m3完成封闭喷浆作业。传统喷浆工艺为:55 kW 绞车后路提升运输,喷浆料到位后,人工体力卸沙,通过上料机上料,迎头后安装喷浆机短距离喷浆。采用传统工艺施工,存在粉尘浓度高、人工卸料劳动强度大、单车喷浆耗时长等弊端,占用岗位多。矿井于2018 年在北十采区运输机下山进行远距离喷浆系统的试验研究。

2 长距离远程操作喷浆系统的提出与应用

2.1 传统喷浆工艺的弊端

(1)现场人工拌制砂浆产尘大,对井下环境污染相当严重。喷浆时在拌料、上料、喷浆机、喷枪处都产生大量粉尘,实际粉尘量超过国家标准要求。

(2)在井巷施工现场拌制喷浆料,配比不准确、拌合不均匀导致喷浆料质量不稳定,回弹率高,材料浪费大。混凝土喷浆的回弹率一般在20%~30%。

(3)工人劳动强度大,效率低。

(4)喷射距离短。传统的转子式混凝土喷射机,用于干料、潮料混凝土喷射作业。转子式混凝土喷射机的给料部分、喷射部分为一体(即它只有一个料腔,同时用于给料和喷射作业),给料和喷射时密封处于相对旋转状态,密封结构不可靠,并极易出现磨损造成密封失效,以致喷射距离短,仅能达到60~80 m,并产生较多粉尘,料腔通过出料口频率较低,喷射时脉冲大,物料不能连续。

2.2 解决方案

(1)喷浆粉尘的解决方案:一是采取潮式喷浆技术,降低喷浆过程产尘;二是采用螺杆式混凝式搅拌器及混凝土转载机拌料、上料,减少拌料扬尘量。

(2)配比不均匀、回弹率高的解决方案:采用螺杆式混凝式搅拌器拌料,严格控制喷浆料配比,搅拌均匀,回弹率得到有效控制。

(3)劳动强度大、效率低的解决方案:采用机械化拌料、上料、喷浆,取代人工作业,实现远距离喷浆按键集控操作。

(4)喷射距离短解决方案:着重研究远距离、无尘化的喷浆装备和自动化、机械化、适用性高的喷浆工艺,最终达到增大喷浆距离、降低粉尘浓度、降低作业强度、提高喷浆质量的目的。

2.3 工作原理及结构

远距离喷浆系统是通过系统性改造,针对喷浆拌料、上料、喷浆及运输各环节研发的系统性设备。其关键技术:一是PLC 程序控制各液压系统,实现全自动机械化无尘化拌料;二是针对无尘化上料工艺,采用全液压系统,实现自动取料、自动上料;三是全液压驱动远距离喷浆,减少运输环节,实现长距离无尘化喷浆。使用该系统喷浆,可以一次安装直至工程结束,无需提升运输,节省人力物力,改善传统喷浆施工工艺。

2.3.1 螺杆式混凝式搅拌器

螺杆式混凝土搅拌器由升降横移机构、回转底盘、纵移机构、回转驱动机构、搅拌头、液压泵站与控制系统构成。升降横移机构、回转底盘作为主机架布置在矿车轨道的一侧,纵移机构布置在矿车轨道的中间,回转驱动机构通过轴承座固定在升降横移机构的侧端,带有螺旋搅拌叶片的搅拌头插装于回转驱动机构的下方,回转驱动机构由液压马达驱动。工作时,液压马达驱动其下方的搅拌头作回转搅拌运动,升降、横移油缸带动搅拌头分别作升降、横移运动,纵移油缸带动矿车作纵移运动,从而实现搅拌头在矿车内对喷浆料实现上下、左右、前后的搅拌运动。

2.3.2 遥控链斗式混凝土转载机

主要由行走装置、回转举升机构、上料装置、皮带机、液压泵站及电控装置构成。设备的所有零部件均固定在行走装置上。行走装置由履带底盘、底板焊接件等构成;回转举升机构通过回转减速机固定在行走装置上,回转举升机构上固定有上料装置,通过回转举升机构可实现上料装置从通行位置至工作位置的转换及高度的升降调整;上料装置带有由液压马达及链条驱动的喂料螺旋滚筒和上料刮斗机构,可从装有喷浆料的矿车中连续均匀地取料并输送至皮带机进行其他作业;转载机采用全液压驱动方式,配套的液压泵站与控制系统提供所需液压动力及手动/无线遥控控制,皮带机可将材料运输至指定位置。

2.3.3 液压转子式混凝土喷射机

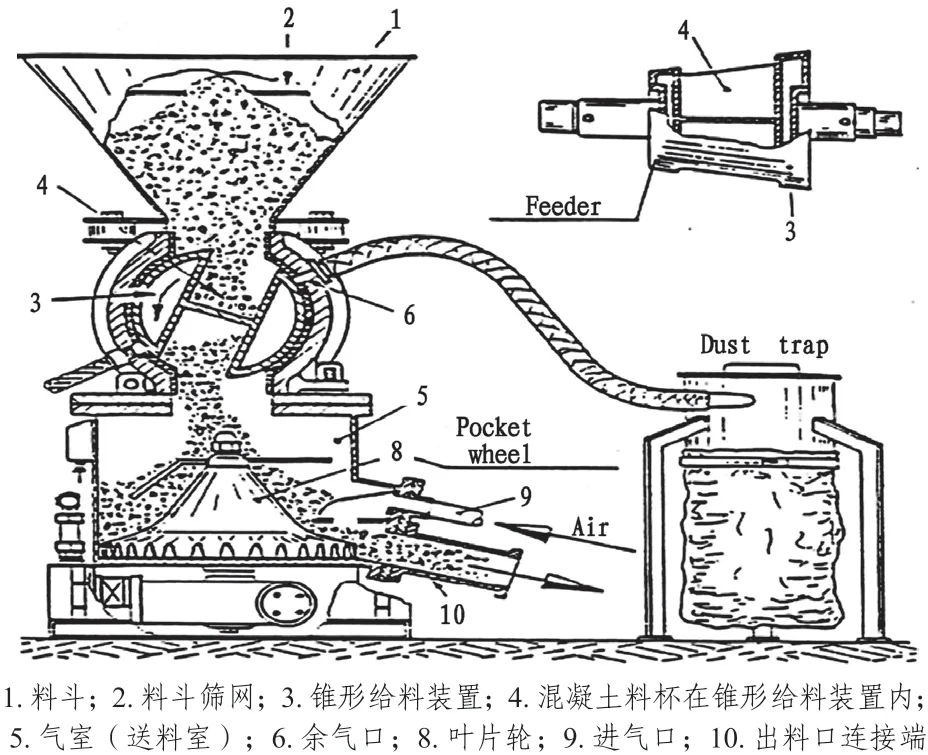

混合喷浆料(现场拌制或配料厂拌制或袋装、筒仓储存材料),送入料斗,经过筛子将大颗粒筛除后进入锥形给料装置内的料杯内,然后落入气料室。落料点前处,压缩空气通过锥形壳体进入有料料杯。空气喷射使物料松散,有利物料充分落入气料室。物料从料杯排出后,其内的残余压缩空气通过余气口排出,若有残余物料也随压缩空气一块排出进入集尘器。然后空料杯旋转继续从料斗中接料。通过液压控制给料装置旋转速度,控制送往气料室物料的多少。气料室的补压气使其中的物料尽量疏松(有利物料的输送),再通过叶片轮旋转将物料送至物料出口。压缩空气通过进气口进入气料室,并通过布置在叶片轮料杯顶部上侧的鹅颈管导向出料口。压缩空气将叶片轮上料杯内喷浆料吹出通过出料口、输送管路流向喷嘴。叶片轮的转速可以无级调节,实现物料均匀送向喷嘴。

图1 液压转子式混凝土喷射系统

如图1 液压转子式混凝土喷射系统主要由行走装置、料斗、锥形给料装置、喷射系统、液压泵站、气路系统、润滑系统及除尘器构成。设备的所有零部件均固定在行走装置上。行走装置由履带底盘、底板焊接件等构成。喷射系统的驱动部分固定在行走装置上,喷射系统主要包括气料室、叶片轮、减速机和马达。气料室上固定有锥形给料装置和料斗,通过锥形给料装置的定量锥形转子的旋转将物料送入到气料室内,再通过叶片轮的旋转将物料在风压的作用下输送出去。喷射机采用全液压驱动方式,配套的液压泵站与控制系统提供所需液压动力通过手动控制来实现各动作。

3 技术效果

3.1 主要创新点

(1)螺杆式混凝式搅拌器有效地解决了普通喷浆机人工卸料、拌料的问题,节省大量的人力,降低劳动强度,提高喷浆工作效率,而且大大减少人工作业所带来的粉尘,实现清洁生产。

(2)遥控链斗式混凝土转载上料机通过远程遥控控制,有效替代了人工从矿车中取料、人工上料等传统作业方式,实现连续均匀供料。

(3)液压转子式混凝土喷射机有效解决远距离喷浆喷头喷浆效果不好的现象,通过自动化、机械化、适用性高的喷浆工艺,达到了增大喷浆距离、降低粉尘浓度、降低作业强度、提高喷浆质量的效果。

3.2 经济效益

新式喷浆系统的投入使用,使得卸沙出勤人数由3 人缩减为2 人。按工区人均应发工资9650 元/月计算,每年可节约开支115 800 元。每班次卸沙车数由10 车增加至15 车,与以往相比,每月可多成巷25%,一月可创造效益3450 元,一年可创造效益41 400 元。

新式喷浆系统卸沙速度较人工卸沙更加稳定,拌料能力较原上料机有了大幅度提高,迎头喷浆连续性好,喷浆质量较原有装备提升10%。喷浆完成后巷道成型好,减少后路复喷工作量,一月可节约成本3105 元,一年可节约成本37 260 元。使用该装备每年有效增效194 460 元。

4 结语

新式喷浆系统有效地解决了劳动强度大的问题,节省了大量的人力,人员无需在矿车内卸沙,避免人员上下沙车摔倒等可能造成人员受伤的意外事故,大大提高了作业人员的安全系数,大大减少了井下人工作业所带来的粉尘,实现了清洁生产。