工作面褶皱构造超前注浆加固技术研究

李界潮

(山西兰花科技创业股份有限公司伯方煤矿分公司,山西 高平 048400)

褶皱构造破坏煤岩体的强度和连续性,叠加残余构造应力,对煤矿安全生产产生较大影响[1-4]。兰花集团伯方煤矿工作面回采通过褶皱构造时,以往对其的处理方法是在揭露褶皱构造前,或工作面出现片帮、冒顶情况时停止生产,采用化学浆液进行注浆加固。但工作面停产容易造成应力集中,对工作面煤岩体产生更大的破坏,且化学浆液成本较高,每年的注浆加固费用近5000 万元,影响矿井效益。针对这种情况,以3302 工作面为工程基础,对工作面内的褶皱构造进行了新型无机材料注浆加固技术试验研究,以期减少注浆加固费用,并确保工作面安全回采。

1 概况

3302 工作面为走向长壁回采工作面,综采放顶煤采煤工艺,全部垮落法管理顶板,走向长度为1800 m,倾斜长度195 m,煤层埋深327~400 m,工作面煤厚6 m 左右。在回采放顶过程中,工作面和两顺槽压力显现十分明显,叠加褶皱构造较发育,致使工作面片帮、冒顶现象非常普遍,最严重时工作面月进尺不足30 m。在采用化学浆液对其进行注浆改造时,单月消耗注浆材料超过250 t,注浆费用超过500 万元。

2 治理思路

利用化学浆液对煤壁和顶板进行注浆加固的缺陷是化学浆液的凝固速度过快,导致扩散半径较小,必须在工作面回采揭露或接近褶皱构造时进行,更适合应急处理,无法作为预防措施。且化学浆液只能浅孔注浆,需要在工作面内开展,注浆时要停止工作面回采,而工作面一旦停产,其煤壁和顶板受到超前支承应力的长时作用会进一步发生变形,增加破坏范围,使工作面煤体片帮、冒顶情况更加严重,导致注浆量增加,产生恶性循环。

基于此,对破碎区域应进行提前预防,在上下巷内对褶皱构造进行超前注浆加固,以提高褶皱影响带内煤岩体的强度和完整性,提高其承载能力,尽量避免工作面停产,并减少化学浆液用量。

该技术的关键在于材料选择,此前经常使用的普通水泥浆液和化学浆液均有一定局限性。普通水泥浆液细度不够,扩散效果较差,漏浆时难以封堵,且凝固速度和强度无法满足需要;化学浆液扩散半径小,成本高,无法满足深孔注浆要求。

3 无机新材料预注浆方案

3.1 注浆区域

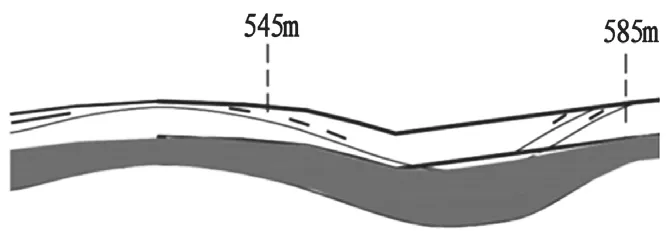

根据掘进揭露和物探成果,在3302 工作面切眼向外545~585 m 范围内,存在一向斜构造,走向长度40 m,倾向影响长度约55 m。3302 工作面进风巷沿顶掘进通过向斜构造期间,为减少巷道倾角,决定破顶掘进,增加底煤厚度。巷道掘进为半煤岩或全岩,进风巷煤岩体较为破碎。本次试验范围如图1 所示。

图1 试验区域煤层赋存示意图

3.2 注浆孔设计方案

在工作面通过构造的40 m区域内(545~585 m),按照10 m 间距分别选择4 个关键位置,从进风巷向煤体内部进行钻探,并根据钻探成果绘制煤层倾向剖面图。在剖面图上确定支架在煤层内的布置形式,设计支架的高度范围,并以此为依据布置注浆钻孔。

注浆钻孔的布置原则:对进风巷煤层及巷道顶板的观察可知,工作面煤质较硬,但泥岩顶板比较破碎,所以本次主要加固泥岩顶板。注浆钻孔要布置在破碎泥岩顶板或接近泥岩顶板的支架以上2 m左右位置,高度范围上方2 m 层位。根据以往经验和现场试验可知,钻孔注浆扩散半径约为3 m。4个关键位置倾向剖面和钻孔设计示意图如图2 所示。

图2 4 个关键位置剖面和钻孔设计图

通过对4 个关键位置设计钻孔参数的分析,本次注浆钻孔俯角最大6°。根据煤层变化情况,在4 个关键位置参数的基础上,依次内插设计其余钻孔。为确保注浆效果,设计钻孔间距为2 m,孔径为94 mm。在40 m 范围内设计钻孔21 个,编号为1~21#。钻孔设计图如图3所示,钻孔相关参数见表1。

图3 注浆钻孔设计图

表1 钻孔相关参数表

3.3 无机新材料选择及配比

本次注浆选择的无机新材料分为双浆液注浆材料、单浆液注浆材料两种。

双浆液注浆材料凝固速度较快,适合于对浅表裂隙和锚杆(索)孔等漏浆通道进行封堵,孔深0~20 m,分为A、B 两种型号,水灰比为0.8:1。在混合后0.5~2 min 内失去流动性,在5~10 min 内全部固化,2 h 后单体抗压强度为11 MPa,1 d 后强度达15 MPa 以上,主要对浅部破碎围岩进行加固。

单浆液注浆材料凝固速度较慢,可满足深孔注浆要求,适用孔深20~150 m。单浆液注浆材料是超细水泥基注浆材料,其细度超过1000 目,添加外加剂之后,在40 min 内流动性较好,在深孔中充分扩散,其超细化浆液具备良好的均质性,流动和扩散的过程中可避免泌水,能够深入煤岩体微小裂隙,在1 d 后单体抗压强度为20 MPa,3 d 后强度可达40 MPa 以上。

3.4 循环注浆工艺

为保证浆液在全孔有效扩散,提高整体加固效果,本次采用循环注浆工艺,每个循环10 m。即首先采用Φ133 mm 钻头,开孔施工3 m 后退钻,下入Φ108 mm 孔口套管,然后利用Φ94 mm 钻头钻进10 m后退钻,采用双浆液注浆材料开展首次注浆;首次注浆结束后扫孔并钻进至20 m 后退钻,采用双浆液注浆材料开展第二级注浆;之后再次扫孔钻进30 m,采用单浆液注浆材料开展第三级注浆,此后使用的注浆材料全部为单浆液材料。以此类推,直至注浆结束。

3.5 注浆参数设计

本次注浆压力进行差异化设计,当钻孔深度小于10 m 时,设计注浆压力为6~8 MPa;当钻孔深度超过10 m 时,设计注浆压力为10~15 MPa。

注浆堵漏方案:循环注浆时,由于前20 m 使用双浆液注浆材料,凝固速度较快,漏浆现象极少;当使用单浆液注浆材料时,由于材料颗粒超细,且流动性较好,在出现漏浆情况时无法自行封堵,则改换为双浆液注浆材料进行堵漏;之后继续使用单浆液注浆材料进行注浆,直到注浆压力达到设计要求。

4 注浆效果分析

4.1 工程量

本次注浆在超前工作面200 m 时进行,施工工期为40 d,采用打一注一方式,避免出现串孔现象。进风巷共施工钻孔21 个,总进尺1664 m,共消耗新型无机注浆材料104 t,其中双浆液注浆材料45 t,单浆液注浆材料59 t,工程费用总计82 万元。

4.2 效果分析

(1)工作面冒顶情况

工作面回采通过未注浆加固的褶皱区时,煤层顶板片帮和冒顶情况频繁发生,多次停产进行处理;在进入注浆加固区域后,煤壁形态良好,顶板较完整,未出现较大冒顶情况。

(2)工作面回采推进速率

工作面回采通过未注浆加固的褶皱区域时,由于多次对冒落矸石进行处理,回采速度为0.8 m/d;回采进入注浆加固区域后,回采速度提升至2.4 m/d,未发生计划外停产。

(3)化学浆液用量

本次无机材料注浆加固范围为进风巷机头区域,与机尾区域进行对比,机尾50 m 范围内每天化学浆用量4 t,机头50 m 范围内未消耗化学浆。

(4)效益分析

本次试验区域共消耗无机新材料104 t,换算为浆液近178 m3,减去钻孔体积约12 m3,则实际充填裂隙体积为166 m3。按照比重计算等于化学浆液83 t,费用按1.5 万元/t 计算,共计124.5 万元,40 m 试验区域共节省42.5 万元,平均每米节约1.06万元。该矿褶皱构造较为发育,工作面平均长度按1500 m 计算,则改为无机新材料进行注浆加固之后,单个工作面可节省注浆费用近1600 万元。

5 结论

(1)对于褶皱构造造成的顶板破碎情况治理应采用提前预防的方法。在上下巷对褶皱破坏区域进行超前注浆,可提高破碎区域煤岩体的强度及完整性,同时不影响工作面的正常生产。

(2)通过对两种无机新材料凝固性能的分析,双浆液注浆材料适合于对浅表裂隙进行填充,单浆液注浆材料适合于深部微小裂隙的填充,注浆加固效果显著,与化学浆液相比成本降低80%以上。

(3)采用循环注浆工艺,每10 m 为一个循环可保证浆液的全孔扩散,提高整体加固效果。采用两种浆液配合注浆可有效避免漏浆现象。

(4)与未加固区域相比,本次注浆范围内未出现冒顶情况,回采速率由0.8 m/d 提高至2.4 m/d,提高了生产效率。采用无机新材料进行注浆的试验区域,相比化学浆液注浆,可节约成本1.06 万元/m,效益可观。