响应面法优化粪肠球菌固态发酵牛粪生物活性饲料的研究

王巍杰,王彩喆,李慧敏,田美霞,侯余勇,陈方见

(1.华北理工大学 生命科学学院,河北 唐山 063210;2. 中国科学院天津工业生物技术研究所 天津市工业生物系统与过程工程重点实验室,天津 300308)

随着养牛业的发展,牛粪引起的粪污问题日益严重[1],合理利用牛粪意义重大。因牛粪中含有蛋白、微量元素、维生素等营养成分,牛粪除用于有机肥、沼气的应用外,还用于黄粉虫的饲喂[2]和禽畜饲料的开发[3]。粪肠球菌(粪链球菌)属于动物肠道的正产菌乳酸菌的一类,是农业部规定可用于饲料微生态制剂的生产菌源,有抑制禽畜病原菌、抗病害的作用,还能有效调整动物肠道的菌群平衡,增强免疫力,提高动物存活率[4-6],邓梦婷研究日粮中添加粪肠球菌能提高奶牛产奶量,同时降低粪样中粗蛋白含量[7]。

废弃酵母是啤酒生产加工中的废弃物,蛋白含量约占干物质的50%,富含核酸、氨基酸、矿物质、多种酶等营养物质,简单加工处理后可制成粗蛋白饲料,但禽畜适口性差[8]。该项研究采用粪肠球菌为发酵菌,以牛粪为主要发酵原料,配以废弃啤酒酵母、玉米粉组成固体发酵培养基基料,探索固体发酵生物活性菌生物饲料的工艺,制备牛粪深加工饲料,弥补市场上牛粪饲料加工简单,利用率等不足之处,为牛粪饲料精加工提供新方法。

1 试验材料与研究方法

1.1 材料与试剂

原料:废弃啤酒酵母:唐山燕泉啤酒厂提供,烘干温度60 ℃,粉碎,保存备用。牛粪:唐山高峪养牛场提供,自然风干,粉碎,保存备用。玉米面购于唐山市曙光市场。

菌种:粪肠球菌购于无锡拜弗德生物科技有限公司,活菌含量≥100亿个/克。

1.2 培养基

培养基(100 mL): 酵母粉1.000 g,牛肉膏1 g,胰蛋白胨3 g,碳酸氢钠 0.2 g,葡萄糖2.8 g,氯化钠0.2 g,乙酸钠0.1 g,硫酸镁0.019 2 g,硫酸锰0.005 0 g。

固体发酵培养基:牛粪65%,废弃啤酒酵母20%,玉米粉15%,120 ℃灭菌30 min。

1.3 仪器与设备

DH3600AB型恒温培养箱;Primo Star生物显微镜;KDN-16C数显温控消化炉;KDN-1000全自动定氮仪;SZF-06C粗脂肪测定仪;CXC-06粗纤维测定仪。

1.4 研究方法

1.4.1 粪肠球菌活化

在无菌条件下,将0.5 g粪肠球菌接种于100 mL灭菌培养基中,35 ℃,120 r/min摇床培养18 h后,4 ℃保存备用。

1.4.2 菌数的测定方法

采用血球计数板测定活菌数。

1.4.3 粪肠球菌发酵牛粪生物饲料的制备方法

称取200 g固体培养基置于500 mL发酵瓶中,接种适宜比例的粪肠球液,控制料水比、反应时间、发酵温度,自然pH下固态发酵,测定发酵饲料活菌总数。

2 结果与分析

2.1 料水比对活菌数的影响

按照标题1.4.3的制备方法操作,在控制其他发酵条件相同的情况下,考察30%、40%、50%、60%、70%、80%料水比对饲料产物中粪肠球菌活菌数的影响,结果见图1。

从图1结果可以看出,当料水比为60%时,肠球菌活菌数最大为120×108cfu/g。固态培养基中水分是影响粪肠球菌正常生长的重要因素,水分过多或过少会干扰菌群的正常生长代谢,使活菌总数减少。

2.2 接种量对活菌数的影响

按照标题1.4.3的制备方法操作,在料水比为60%时,控制其他发酵条件相同,分别接种9%、11%、14%、17%、20%的粪肠球进行固态发酵,饲料中活菌数见图2。

从图2可以看出,在接种量为9%~20%的范围内,随着接种量的增多,活菌数相应增加,当增加到14%时不再增长而呈下降趋势,最大活菌数为500×108cfu/g。

2.3 温度对活菌数的影响

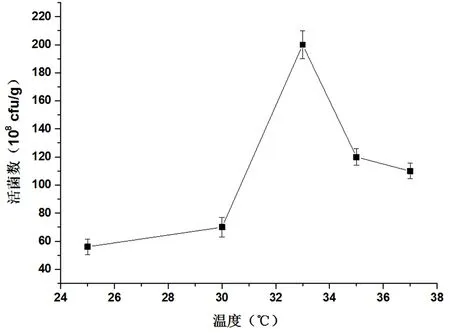

按照标题1.4.3的制备方法操作,接种14%的粪肠球菌,料水比为60%,控制相同发酵时间,分别考察发酵温度25 ℃、30 ℃、33 ℃、35 ℃、37 ℃对发酵饲料活菌数的影响,结果如图3所示。

图3 发酵温度对饲料中活菌数的影响

图3结果显示,当温度在25~37 ℃之间时,随着发酵温度升高粪肠球菌活菌数增至最大,随后下降。当温度为33 ℃时,发酵饲料活菌数最大为200×108cfu/g。不同发酵温度对粪肠球菌生长影响显著,温度过低,粪肠球菌生长缓慢,温度高于菌体适宜生长温度,会使粪肠球菌出现异常生长,甚至死亡,活菌总数降低。

2.4 时间对活菌数的影响

按照标题1.4.3的制备方法操作,在接种14%的粪肠球菌、料水比为60%、发酵温度温度33 ℃条件下,分别考察发酵时间48 h、72 h、96 h、120 h、144 h、168 h和192 h对发酵饲料活菌数的影响,试验结果见图4。

图4 发酵时间对饲料中活菌数的影响

图4结果显示,当发酵时间为120 h,发酵饲料中粪肠球菌数达到最高值378×108cfu/g。发酵时间低于或高于120 h,粪肠球菌数呈不同程度降低。随着发酵时间的增加,营养成分逐渐减少、pH发生改变,会使菌体逐渐死亡,活菌数减少。

2.5 响应面的试验结果及分析

2.5.1回归模型的建立及分析

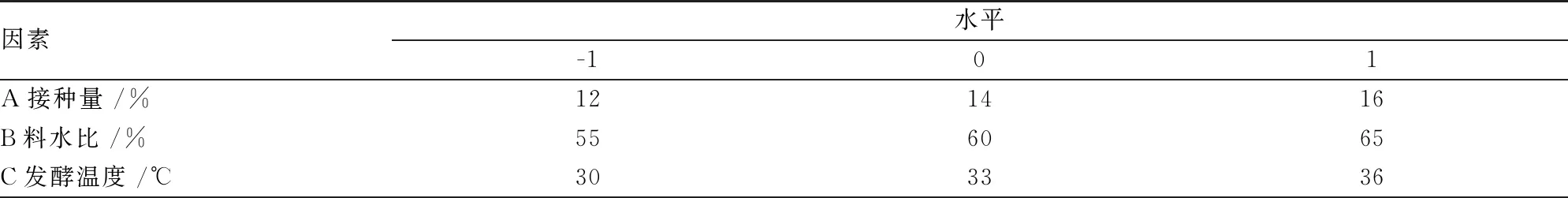

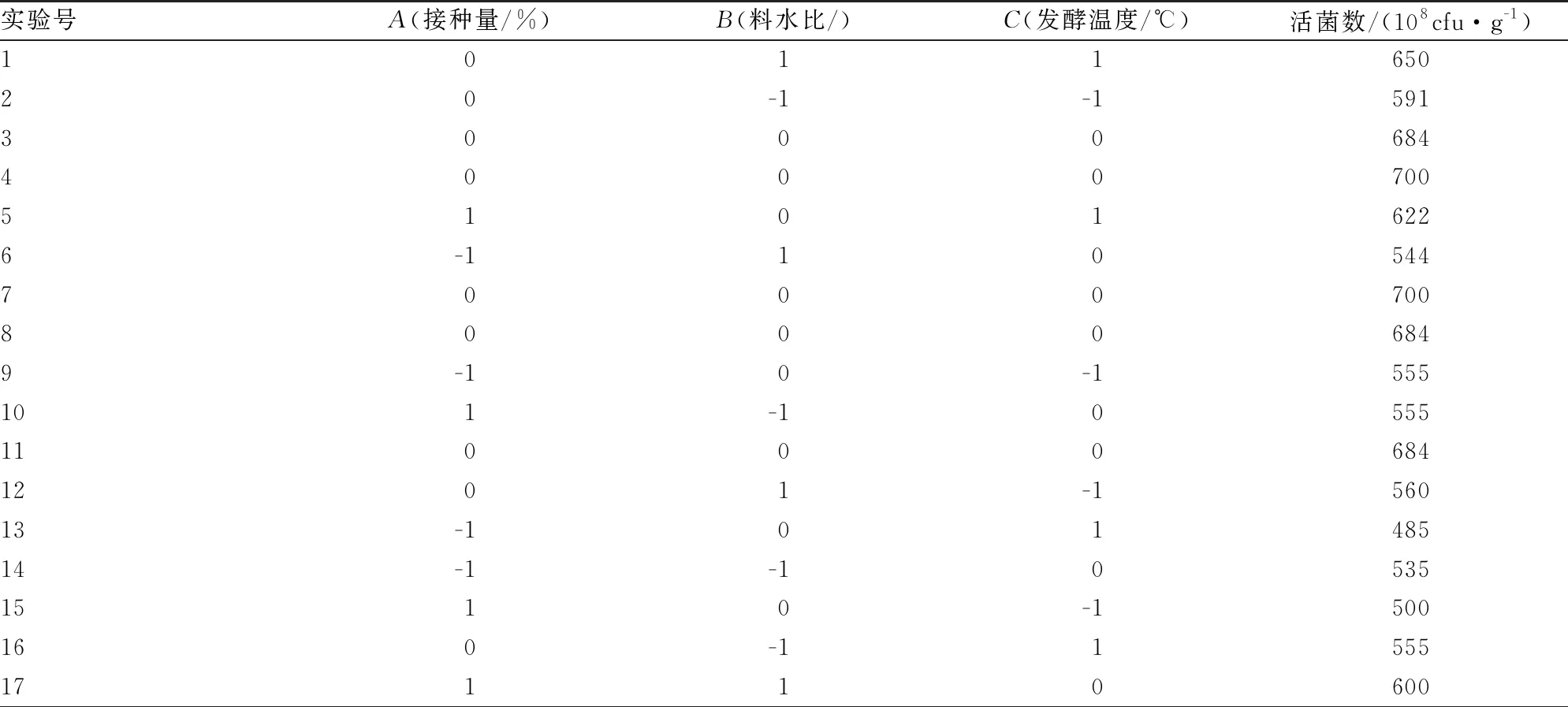

依据单因素试验结果,采用Box-Behnken设计接种量、料水比、发酵温度3因素和相应的3水平响应面试验,发酵时间均为120 h,响应面值为活菌数(108×cfu/g),实验因素与试验水平、响应面试验设计及结果、方差分析分别见表1~表3。

表1 实验因素与试验水平

表2 响应面试验设计及结果

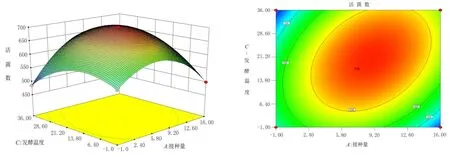

表3 回归方程方差分析

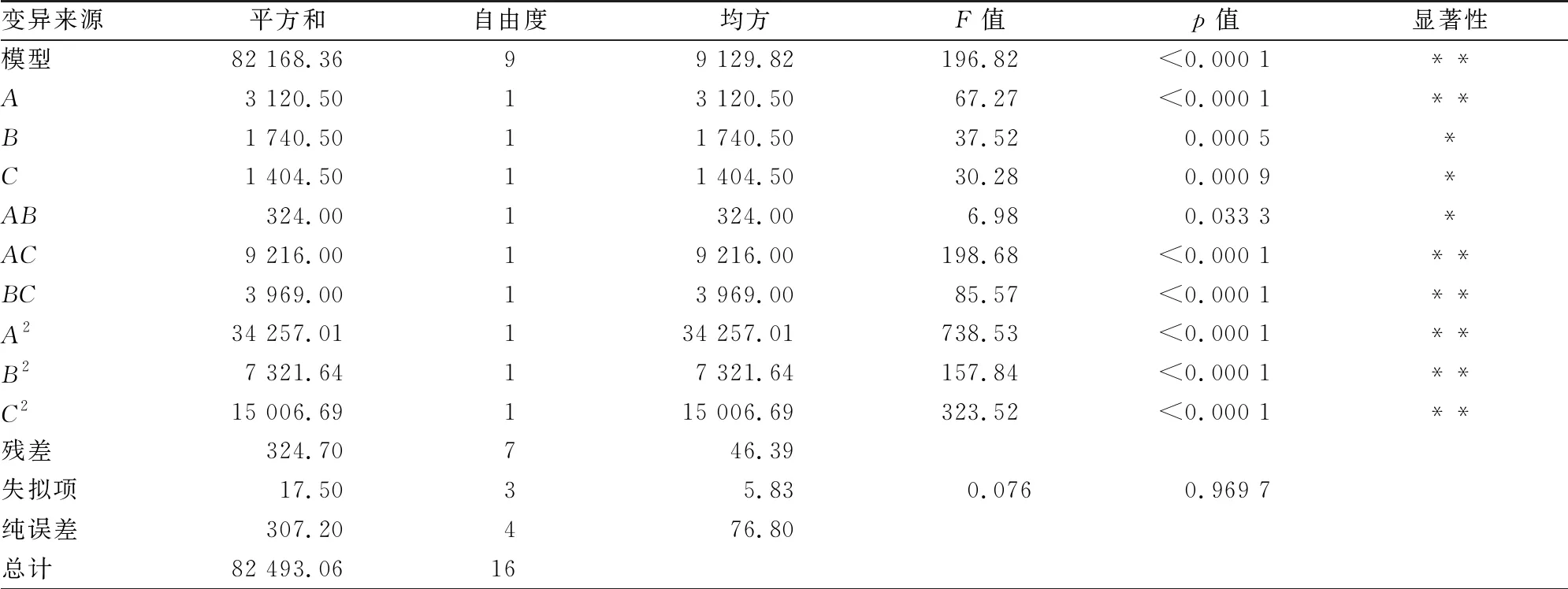

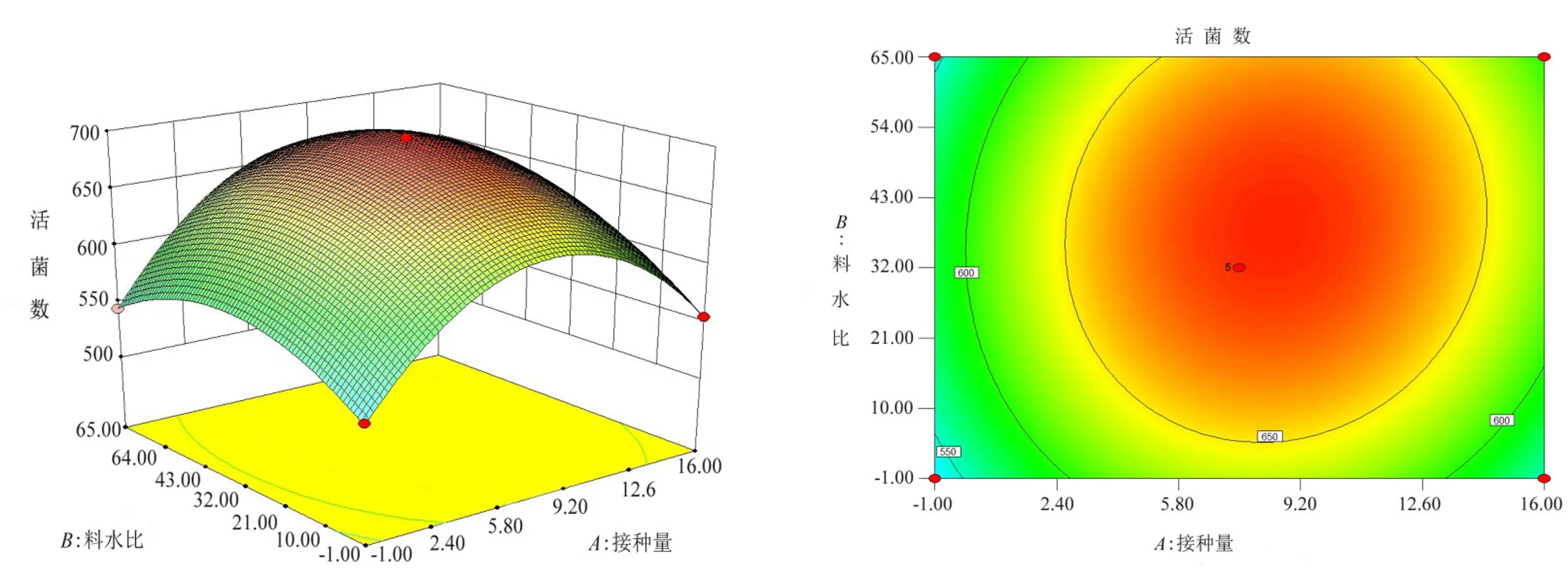

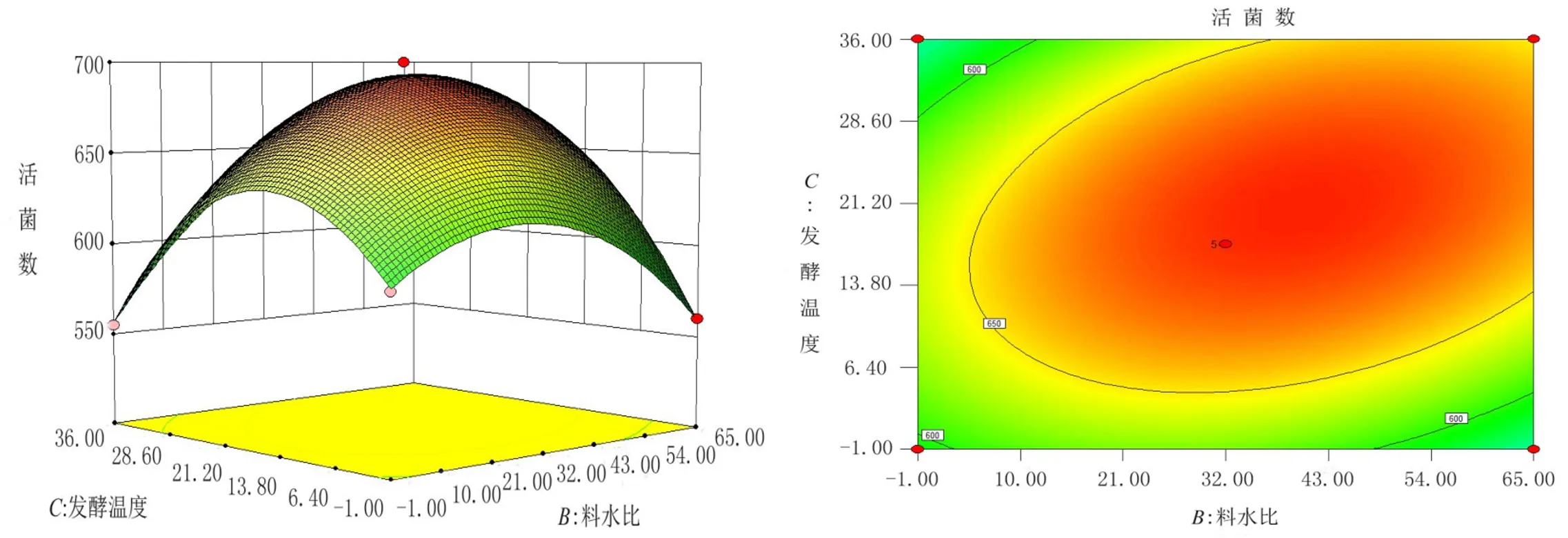

由表3可知,该回归模型p<0.000 1,表现为极显著,模型的相关系数R2=0.996 1,失拟项p=0.969 7,表现为不显著。模型的相关系数实验交互作用结果表明该回归模型拟合情况良好,该模型具有统计学意义,其中接种量、料水比、发酵温度,接种量与料水比、接种量与发酵温度、料水比与发酵温度的交互作用,均对粪肠球菌发酵饲料的效果作用显著。响应面各因素交互作用的影响见图5~图7,交互作用的显著程度可以通过弯曲程度显示。

图5 接种量(A)和料水比(B)的交互作用响应面图与等值线

图6 接种量(A)和发酵温度(C)的交互作用响应面图与等值线

图7 料水比(B)和发酵温度(C)的交互作用响应面图与等值线

经回归分析,得到粪肠球菌固态发酵活菌数模型的三元二次方程:Y=-8 808.900 00+323.275 00A+121.210 00B+204.216 67C+0.900 00AB+8.000 00AC+2.100 00BC-22.550 00A2-1.668 00B2-6.633 33C2。

2.5.2 最佳工艺条件的确定及验证

通过回归模型预测,得到粪肠球菌固态发酵生物活性饲料的最佳工艺条件为:接种量14.39%、料水比61.50%、发酵温度33.84 ℃。考虑实际实验可操作性,将上述最优条件更改为接种量14%、料水比62%、发酵温度34 ℃,活菌数的理论最高值为696.324×108cfu/g。在最佳发酵条件下经3次平行实验验证得到活菌数为685×108cfu/g,与模型的理论值相差1.0%,说明模型与实际情况比较吻合,可行性较好。

3 结论

(1)采用牛粪、废弃啤酒酵母、玉米粉为原料,以粪肠球菌活菌数为指标,在单因素基础上,通过响应面法优化粪肠球菌固态发酵牛粪生物活性饲料的条件,建立了接种量、料水比、发酵温度三因素的三元二次方程,实验验证结果表明模型合理可行。

(2)确定粪肠球菌固态发酵牛粪生物活性饲料的最佳工艺条件为:接种量14%、料水比62%、发酵温度34 ℃,发酵时间120 h,此条件下发酵制备饲料,粪肠球菌活菌数总数为685×108cfu/g,活菌总数与理论值基本相符,预测的模型可行性良好。