转炉渣微区形貌检测及物相分析

薛月凯,武献民,霍立桥,田鹏,赵定国,冯聚和

(1.华北理工大学 冶金与能源学院,河北 唐山 063210;2.德龙钢铁有限公司,河北 邢台 054000;3.唐山钢铁国际工程技术有限公司,河北 唐山 063000)

0 前言

高炉渣和转炉渣作为炼钢工序产生的副产品,随着钢铁工业的发展,产量趋于上升趋势。国内,高炉渣的利用率在90%以上,主要通过湿法处理工艺将处理后的高炉渣作为水泥、矿渣粉等的原材料使用,而转炉渣的处理速率偏低,经过近几十年的堆积,转炉渣堆置量在十亿吨以上[1-3]。转炉渣中S、P有害元素限制了其在冶金领域的循环利用,钢铁企业对于转炉渣的处理主要集中在金属Fe元素的回收上,去铁后的残渣部分作为水泥、铺路等的原材料使用[4]。转炉渣本身特性无法赋予其较高的利用价值,未来转炉渣在建筑等领域的应用还有很大的发掘空间,但转炉渣中自由态CaO、MgO相的存在恶化了其在建材产品中的使用性能[5,6]。以某企业转炉渣为研究对象,利用SEM-EDS及XRD检测,分析了转炉渣中存在的物相,为转炉渣的综合资源化利用提供一定的理论基础。

1 实验设备及方法

实验采用S-3400N扫描电镜对水冷的转炉终渣进行观测,采用EBSD背散射电子成像技术获取更为清晰的转炉渣微区表面形貌和特征。为保证炉渣表面形貌不被破坏,所用炉渣试样不经破碎直接进行热镶嵌,试样表面打磨平整后直接进行观测,转炉渣成分如表1所示。进一步对炉渣试样进行能谱(EDS)检测,初步确定熔渣中不同形貌区域的化学组成,同时利用Y500X射线衍射仪(XRD)检测炉渣,进一步对转炉渣中物相进行判定。

表1 实验用渣化学成分/%

根据背散射成像原理,由于原料表面形貌、化学组成、晶体结构及原子序列数等参数不同,电子束在不同的物相表面形成强度不同的物理信号,并在微区图像中以不同颜色衬度显示。炉渣主要元素为Ca、Fe、Si、O、Mg和P,其原子排列为:Fe>Ca>P>Si>Mg>O,在背散射图像中的显示信号为由强到弱,即:Fe、Ca微区呈现亮白色,Si、Mg微区为暗黑色[7]。

2 实验结果及分析

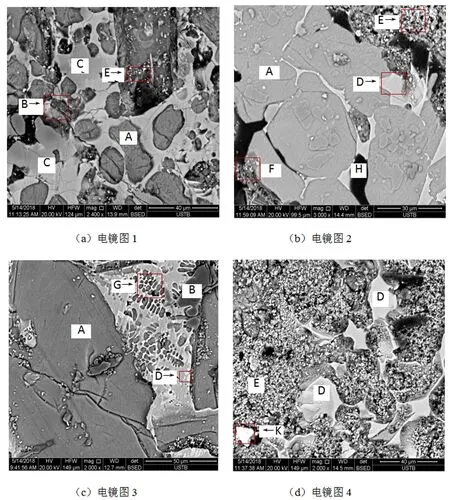

转炉渣电镜检测的部分结果如图1所示。

图1 转炉渣背散射电镜观测结果

转炉渣是在炼钢的高温下形成的,渣中多为复合化合物。根据图1可知,转炉渣中物相结构复杂,多数以不规则形态出现,炉渣中多数相同形貌微区具有相似的发展趋势。

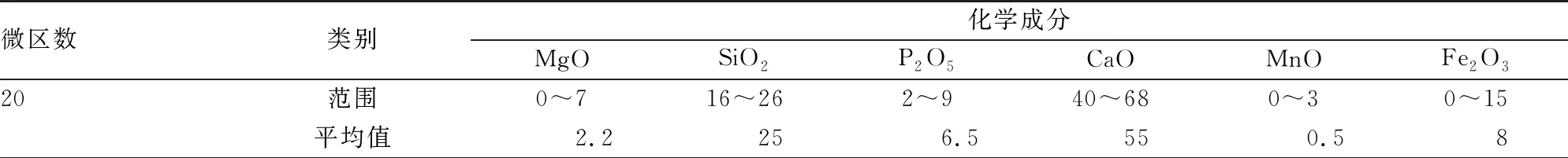

根据EDS检测结果,熔渣中不同颜色微区的典型成分如表2所示。微区碱度定义为在微区中CaO与SiO2的质量百分数之比,以Rm表示。

表2 炉渣不同颜色微区EDS检测结果/%

根据EDS检测结果可知,图1中,A相和B相主要成分为Si、Ca元素,因此这些相是由Si、Ca氧化物形成的硅酸盐矿物相类,A相颗粒直径多数在20 μm以上,少数以大的板条状存在,B相颗粒小,且B相含量较低。图中浅灰色C相以无固定态形式包围在A相周围,根据EDS检测发现,C相为钙铁复合相。D相主要是以Fe、Mg元素为主的浅白色相,同时含有部分Ca、Mn元素,D相多与E相、A相毗邻。E相为白色颗粒状相,检测后其主要成分为Ca相,判定为自由态氧化钙相(f-CaO)。F相为灰白色点状颗粒相,主要由Mg元素构成,因此判断此微区物相为自由态MgO相。G相以树枝状形式存在,是由Si、Ca、Mg元素组成的复合相。H相为黑色物相,在炉渣中较为少见,根据成分判断,H相是MgC相,由炉衬耐材部分脱落所致。K相为白色物相,颗粒直径仅为10 μm左右,根据EDS检测结果,其成分主要为Fe元素,判断为金属铁相。

根据上述分析结果,本次所测炉渣矿相主要由4类组成:第1类是以Si、Ca元素为主的复合硅酸盐矿相类,图中A、B相;第2类是由Ca、Fe元素为主的钙铁复合相,图中C相;第3类是由以Fe、Mg元素为主的浅白色相,图中D相;第4类为自由态CaO相。

为进一步确定熔渣微区中不同颜色区域的矿相组成,将炉渣中具有同一形貌、颜色的区域进行多微区EDS检测,并进行了统计分析。

A相是以Si、Ca元素为主的硅酸盐矿物相类,对这些灰色A相微区进行EDS检测和统计,结果如表3所示。

表3 A相中成分组成/%

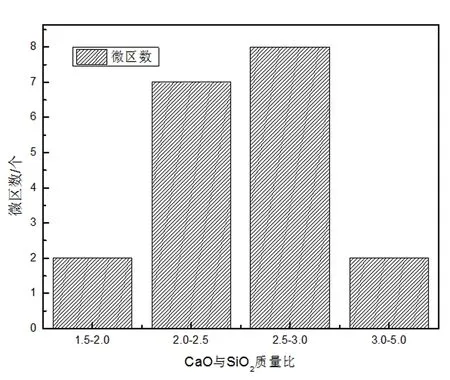

由表3可知,A相微区中的主要化学成分为CaO和SiO2,统计微区中CaO平均含量为55%,SiO2平均含量为25%,因此,A相为3CaO·SiO2或2CaO·SiO2。为得到A相中组成元素的分配关系,统计了该微区中的碱度分布,统计结果如图3所示。

图2 A相微区碱度分布

由图2可知,转炉渣A相微区碱度主要集中在2.0~3.0之间,约占总数的75%。由于自由CaO的存在,EDS所测Ca元素含量包含部分自由态CaO,因此A复合相中CaO与SiO2的实际质量比小于上述检测值。CaO与SiO2的质量比在2.0及其附近的化合物主要为2CaO·SiO2相,因此,A相主要以2CaO·SiO2为主。采用同样方法对B相微区进行统计分析,B相微区内CaO与SiO2的质量比多分布在3~3.5之间,由此判断B相主要以3CaO·SiO2相为主。

C相是以Ca,Fe元素为主的钙铁相,其主要成分为Fe2O3(高温下为FeO)和CaO。由于转炉渣中自由态CaO含量一般在6%~7%,因此从含量判断,C相中CaO不是游离态的自由CaO,C相最可能是铁酸钙复合相。对C相进行多微区EDS检测,数据统计结果如表4所示。

表4 C相微区内成分组成/%

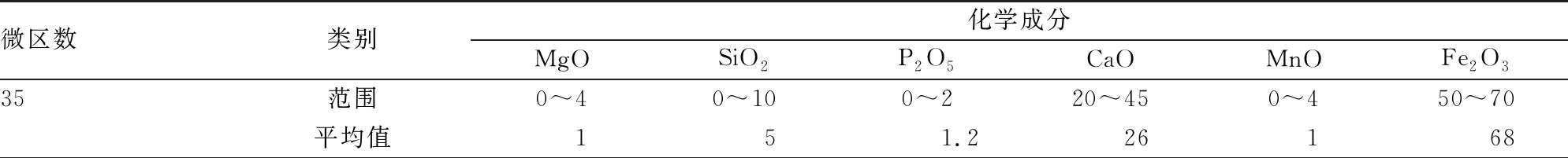

由表4可知,C相微区中Fe2O3的含量分布在55%~70%,CaO含量分布在20%~45%,两者之和达到90%。转炉渣中以Fe、Ca元素为主的相主要为铁酸钙相和(CaO·Fe2O3)正铁酸钙(2CaO·Fe2O3)相,统计的35个微区中Fe2O3和CaO平均摩尔数之比为0.92,因此C相最接近CaO·Fe2O3相。进一步对C相微区中Fe2O3和CaO的摩尔比进行统计,统计结果如图3所示。

图3 C相内Fe2O3与CaO摩尔比分布

由图3可知,C相微区中Fe2O3和CaO摩尔比集中在0.8~1.2之间,其中0.8~1.0微区占比46%,1.0~1.2微区占比34%,两者之和占微区总数的80%,因此C相主要为CaO·Fe2O3相。C相微区中同时固溶部分Si相,其他元素含量较少。铁酸钙(CaO·Fe2O3)相熔点为1 230 ℃,熔渣中钙铁相起到化渣的作用。D相是以Mg、Fe元素为主的铁镁相。从离子角度出发,Fe2+、Mg2+金属离子的原子半径较为相近,分别为0.83 nm和0.78 nm,因此其可相互交融形成固溶体[8]。对D相区域进行多微区EDS检测,检测数据统计结果如表5所示。

表5 D相微区内成分组成/%

由表5可知,D相微区中Fe2O3的含量为40%~72%,MgO含量为10%~25%,两者之和占比为78%。同时D相微区中含有平均约为10%的CaO相和8%的MnO相,根据物质形貌和能谱数据判断,此相即为RO相。冶金中,RO相定义为以FeO、MgO为主及MnO、CaO等其他二价的金属氧化物形成的广泛固溶体,目前对于RO相的具体成分一直未定义[9]。从本次检测结果来看,RO相中主要成分为Fe2O3和MgO相,由于高温下Fe以FeO形式存在,因此将RO相以 MgO·xFeO固溶体形式表示。

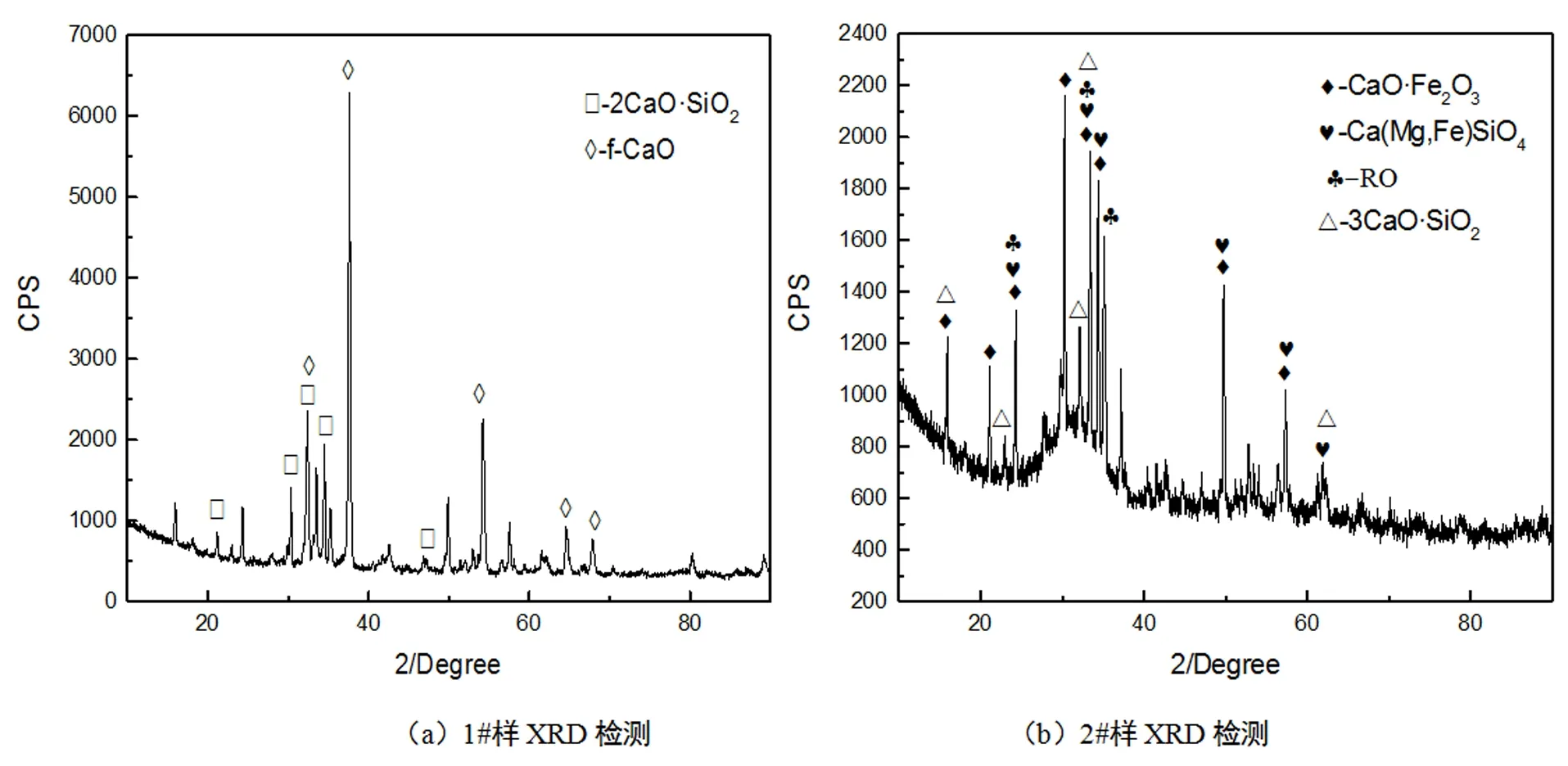

统计的18个D相微区中,Fe2O3和MgO的平均摩尔数之比为0.97,RO相主要组成接近MgO·2FeO。为进一步确定RO相组成,对RO相中多微区内Fe2O3和MgO摩尔比进行统计,统计结果如图4所示。

图4 RO相中Fe2O3与MgO摩尔比分布

由图4可知,RO相微区中Fe2O3和MgO摩尔之比集中在0.8~1.2之间,其中0.8~1.0微区占比44%,1.0~1.2微区占比33%,两者之和为77%,因此RO相固溶体中主要组成接近MgO·2FeO。同时RO相固溶体中含部分CaO和MnO,而SiO2在RO相中的组分很少,几乎不固溶。

转炉渣中G相以树枝状形式存在,根据复合化合物中的元素构成,该复合相最有可能为镁黄长石(2CaO·MgO·2SiO2)相或镁蔷薇辉石(3CaO·MgO·2SiO2)相,此类物相不是转炉渣主要组元。转炉渣中同时检测到了自由态CaO、MgO相,以及少量的颗粒状Fe相和炉衬脱落的MgC相。

转炉渣为高温环境下由多种氧化物形成的以复杂化合物为主的混合体,因此仅通过微区内氧化物含量比值无法准确判断炉渣的物相构成。FactSage 7.2软件对转炉渣物相模拟计算的结果如图5所示。

图5 CaO-SiO2-FeO-P2O5(4%)的模拟相图

根据图5可知,炉渣中的P2O5主要以Ca7P2Si12O18和Ca6P2SiO12的形式存在于其中,转炉渣物相主要包括鳞石英、伪硅灰石、硅酸二钙与磷酸三钙固溶体、磷酸四钙及橄榄石相等,随着温度的升高熔渣液相区域逐渐向低铁含量区域发展。转炉渣实际矿相与理论计算存在一定差距,为进一步对炉渣中物相进行确认,利用X射线衍射(XRD)对同批次渣样进行了检测,检测结果如图6所示。

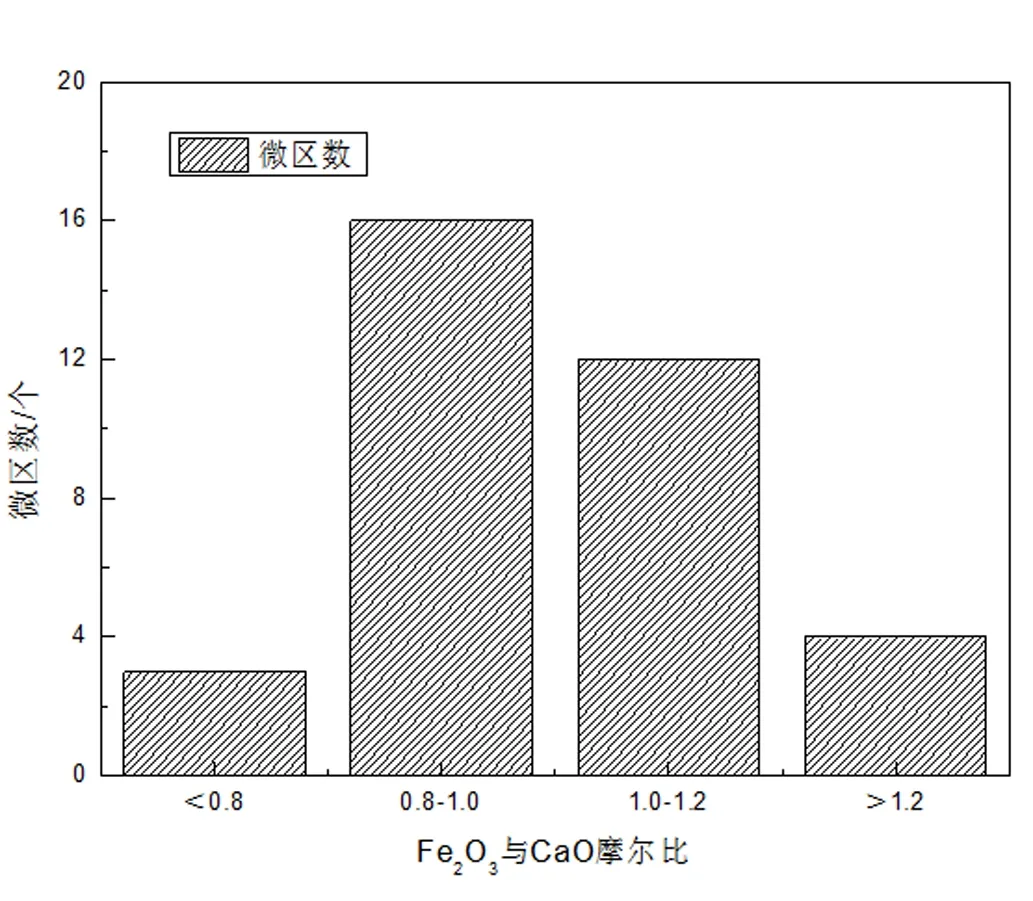

图6 转炉渣XRD检测结果

根据图6的检测结果,转炉渣样中物相主要包括2CaO·SiO2、3CaO·SiO2、CaO·Fe2O3、Ca(Mg、Fe)SiO4、RO相及自由态CaO相,检测结果和上述分析基本一致。图中标识的Ca(Mg、Fe)SiO4相在电镜及EDS检测中并未发现,上述矿相与镁黄长石相或镁蔷薇辉石相最为接近。

3 结论

(1)所测转炉渣主要由4类物相组成。第1类是Si、Ca元素为主的2CaO·SiO2、3CaO·SiO2相,第2类是以Ca、Fe元素为主的CaO·Fe2O3相,第3类是以Mg、Fe元素为主的RO相,第4类为自由态CaO相。同时在该转炉渣中检测到了少量的MgO、MgC、Fe相以及由Si、Ca、Mg元素组成的复合相。

(2)所测炉渣中2CaO·SiO2相较多,多数以大颗粒或板条状存在,3CaO·SiO2相颗粒小,且含量较低;炉渣中CaO·Fe2O3相多数以无定形态存在,且分布在2CaO·SiO2相周围促进炉渣熔化;所测炉渣RO相中MgO和Fe2O3比例近似等于1:1,因此高温下RO相构成近似于MgO·2FeO固溶体,RO相多与自由态CaO相及2CaO·SiO2相相毗邻。