处理面积对AZ31B镁合金微弧氧化负载特性的影响

王 晟, 黄志杰, 兰晔峰, 刘康康, 王小龙, 马 颖

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050)

镁合金因其质量轻、脆性低、变形能力好、抗冲击性能强等优点,常被用作航空航天和汽车零部件.但镁的化学性质活泼,易氧化与腐蚀,故在使用前需要经过表面处理以提高抗氧化和抗腐蚀能力[1-2].微弧氧化(micro-arc oxidation,MAO)又称等离子体电解氧化(plasma electronic oxidation,PEO)[3],是一种在阳极氧化基础上发展起来的可以在Mg、Al、Ti等阀金属表面原位生长氧化物陶瓷层的一种表面处理技术[4-7].由于微弧氧化工艺一般采用脉冲方波进行处理[8],而负载特性直接影响电源输出波形,导致电源波形的畸变[8],因此需做相关研究以确定其影响.目前,国内外有关镁合金微弧氧化技术的研究主要集中在陶瓷层的组织结构及性能分析等方面[9-11],而关于负载特性影响规律的研究较少.初步的研究结果表明,微弧氧化的负载特性为电容性负载[12],电容性负载中,极板的面积对其电容性影响很大.因此,本文对四个不同面积的AZ31B镁合金试样进行微弧氧化处理,并借助LCR测试仪、示波器和MATLAB软件分析试样负载特性,诸如等效电阻、等效电容以及时间常数(时间常数是指电容的端电压达到最大值的1/e)随处理面积的变化,分析处理面积对其负载特性的影响规律.

1 实验

1.1 实验装置

图1所示为实验平台及仪器的连接示意图.用LCR测试仪连接在阳极和阴极两端,断开电源每20 V测量其等效电阻和等效电容值.用示波器采集其电压和电流波形.

1.2 试样制备

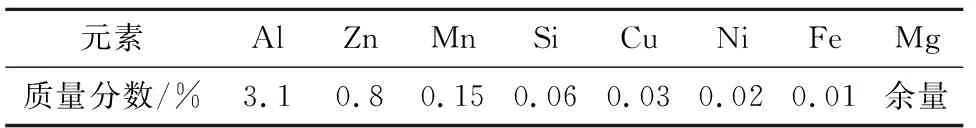

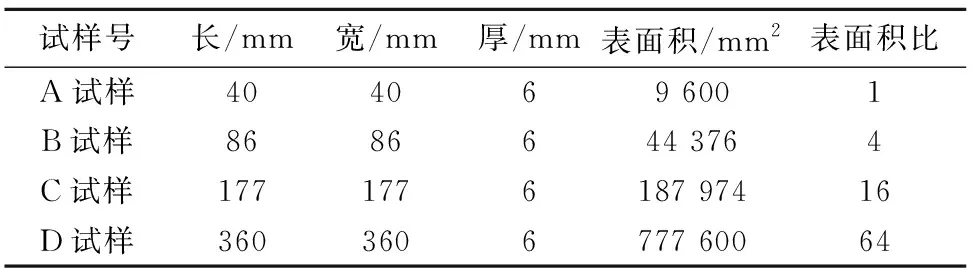

实验选用的材料为AZ31B镁合金,其名义化学成分见表1.实验所用的试样分别加工成如表2所列的规格.微弧氧化之前,试样依次用150、400、800、1 000目砂纸进行打磨,再用去离子水清洗,并用酒精进行超声清洗后吹干放入干燥箱中备用.采用自制的电源进行微弧氧化处理,其中试样为阳极,600 mm×360 mm×2 mm的不锈钢片为阴极.电源模式采用单极性模式,设置的电参数为:频率600 Hz、占空比30%、正负脉冲比0∶1,加载方式采用恒压模式.电解液的主要成分为15 g/L Na2SiO3、13 g/L KF和2 g/L NaOH,且在实验过程中,电解液温度控制在20 ℃左右.

表1 AZ31B镁合金名义化学成分Tab.1 Nominal chemical compositions of AZ31B magnesium alloy

表2 试样规格Tab.2 Specimen specification

1.3 表征

用TT260数字式涡流测厚仪测量微弧氧化膜层厚度.选用HIOK IM3533 LCR测试仪采集负载的等效电阻和等效电容值.选用示波器Tektronix TPS2024B记录试样的电压、电流波形.用MATLAB软件对负载电压波形进行拟合.用场发射扫描电子显微镜(SEM)观察膜层微观截面形貌和表面微观形貌.用ImageJ软件对膜层表面SEM照片处理后,得到膜层表面孔隙率变化规律.

2 结果与分析

2.1 膜层厚度

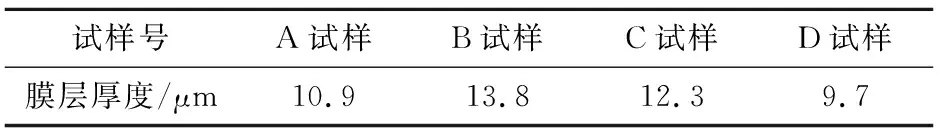

表3为处理电压到400 V后,继续处理 3 min得到的A、B、C、D试样的微弧氧化膜层厚度.B、C、D试样的膜层厚度随处理面积的增大不断减小,A试样膜层厚度介于C试样和D试样之间.

表3 微弧氧化膜层厚度Tab.3 Thickness of micro-arc oxidation film

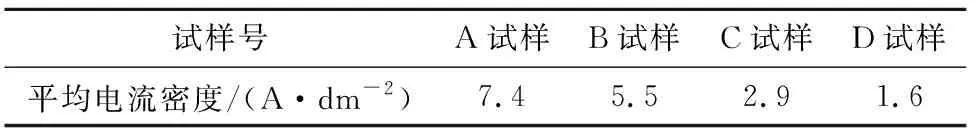

表4所列为4个试样的平均电流密度,随着试样面积的增大,平均电流密度不断减小,试样表面电弧斑点越小,造成膜层增长变得缓慢,所以随试样面积的增大膜层厚度不断减小.如图2所示为A试样处理电压大于380 V时,会在试样表面同一区域白色箭头所示的位置出现持续破坏大弧,导致试样表面其余位置电弧变小,从而使其余位置的膜层增长变得缓慢,最终得到的膜层厚度不是最厚.

表4 不同面积试样的平均电流密度Tab.4 Average current density of samples with different areas

2.2 截面膜层分析

图3所示(a~d)分别为A、B、C、D试样的微弧氧化膜层的截面形貌,从图中可以看出膜层表现典型的双层结构.第一层是致密、较薄和基体结合很好的氧化膜层;第二层是微弧氧化阶段生成的具有不规则孔洞的疏松膜层,膜层厚度较厚.

从表4可知,随着试样面积的增大,平均电流密度减小,在试样表面存在的大电弧也越来越少,因此从膜层截面图中圆圈圈出的膜层位置,可以明显看到存在的大孔占膜层厚度也越来越小,膜层内箭头所指的位置膜层孔径也在减小,因此随着试样的增大,膜层致密性越来越好.从图3可以看出,B、C、D试样随面积的增大,膜层厚度越来越小,膜层结构越来越致密.

2.3 表面膜层分析

图4所示(a~d)为A、B、C、D试样所得到的微弧氧化膜层表面形貌.从图4可知,膜层表面都呈现出典型的微弧氧化膜层的“火山口”形貌,由于微弧氧化膜层生长特点就是在膜层薄的位置电弧优先击穿,造成膜层生长速率不一致,导致膜层凹凸不平.从表4可知,随试样面积的增大,同电压下,平均电流密度减小,因此试样表面电弧越小、越均匀,得到的膜层表面平整度较好,表面孔径也越小且均匀;当试样面积越小时,平均电流密度较大,由于膜层厚度增加需要更大的电弧才能击穿,导致小电弧融合成大电弧,而大电弧击穿膜层后留下的电弧通道也更大,所以表面膜层孔经也越大.

用ImageJ软件对膜层表面SEM照片孔进行统计后,得到A、B、C、D试样的孔隙率分别为24.87%、23.48%、21.59%、20.1%,随着试样面积变大,膜层表面孔径越小,表面孔隙率也不断减小.

2.4 等效电阻、等效电容分析

图5所示为4个不同面积试样的等效电阻随电压变化的趋势图.从图5可知,随处理电压的增加,同一试样的等效电阻不断增大,电压在160 V左右,等效电阻的增长速率有一个拐点,电压小于160 V,等效电阻的增长速率较小,而当电压大于160 V,等效电阻增长率明显变大,A、B、C、D试样的等效电阻均表现为此规律.同电压下随处理面积的增大,负载的等效电阻值不断减小.但值得注意的是,A试样电压大于380 V时等效电阻迅速下降,这和持续电弧的产生发生在同一时间.

分析原因:当处理电压小于160 V时,试样表面还未发生电弧击穿,处于阳极氧化阶段,在此阶段时,会在镁合金表面形成一层很薄的氧化膜,这层氧化膜会随处理电压的增大而缓慢增长,膜层的缓慢增长导致负载等效电阻也缓慢增长,因此等效电阻的增长率较小.当处理电压大于膜层的起弧电压后,试样表面膜层薄弱区域被电弧击穿,进入微弧氧化阶段,在此阶段时,试样表面电流较大,因此电流做功较多,试样表面膜层向外生长变快,膜层不断变厚;随着处理电压的增长,试样表面电流也增大,膜层增长也越快,因此膜层增长速率大于阳极氧化阶段的增长速率,并且随膜层不断增厚,负载等效电阻也不断变大.同电压下随试样面积的增大,等效电阻呈现不断减小的趋势,这是因为,在未起弧时,试样表面积越大,单位时间内试样表面可以通过更多的电子,所以等效电阻也越小;起弧后,试样表面积越大,平均电流密度减小,膜层厚度也减小,试样上的电弧数目越多,导电通道也越多,因此等效电阻减小.如图2所示,A试样处理电压大于380 V后,在试样的同一位置出现持续电弧放电,这是因为等效电阻大,电容放电较慢,使电容两端的电压一直高于膜层的击穿电压,一直使电弧未熄灭,这会导致完整的陶瓷膜层被破坏[13],这使负载等效电阻迅速减小.

综合膜层厚度、致密性、孔隙率,A、B、C、D试样的等效电阻主要与膜层厚度有关,次要因素是与膜层致密性和表面孔隙率有关,因此等效电阻和膜层厚度呈现正相关.由于4个试样表面积比为1∶4∶16∶64,而它们的最大等效电阻比为45∶15∶4∶1,因此,等效电阻和试样面积不成等比放大.

图6所示为4个面积的等效电容随处理电压变化的趋势图.从图6可知,在微弧氧化过程中随处理电压的升高,相同试样的等效电容值不断减小,在处理电压小于80 V时,等效电容值迅速减小,当处理电压大于180 V后,等效电容值减小缓慢. A、B、C、D试样的等效电容均表现为此规律.相同电压下随处理面积的增大,负载的等效电容值不断增大.值得注意的是,A试样当处理电压大于380 V时,其等效电容值不减小反而突然增大.

电容大小的定义如下:

(1)

其中:ε表示介电常数(称诱电率);S表示电容两极板的正对面积;k表示静电力常量;d表示两极板间的距离.

分析原因:每次实验保持试样与阴极极板间的距离为15 cm,因此式(1)中d保持不变,将试样挂到阳极后,使得试样与阴极极板的正对面积保持不变及式(1)中S保持不变,因此等效电容的改变是由两极板间的介电常数ε发生变化所引起,而两极板间介电常数的改变是由试样与阴极极板之间的溶液及温度、试样表面膜层的增长所引起,因为溶液和温度基本保持不变,所以负载等效电容值的变化主要由试样表面膜层增长所引起.当电容之间的介质越容易导电时,电容的介电常数ε越大,因此介电常数ε和等效电阻成反比.从图5可知,随处理电压的增大,负载的等效电阻越大,导致介电常数不断减小,由式(1)可知,等效电容的数值也逐渐减小.

处理电压小于80 V时,此时处在阳极氧化阶段,在此阶段使金属表面快速生成一层氧化膜,使金属表面的导电性迅速下降,从而使介电常数也迅速减小,导致等效电容也迅速减小;当处理电压大于180 V后,随处理电压的增大,等效电阻也不断增大,导致介电常数不断减小,所以等效电容值也缓慢减小.同电压下随试样表面积的增大,增加了正负极板的相对面积S,并且试样面积越大,等效电阻越小,导致介电常数越大,因此由式(1)可知,负载的等效电容值也越大.A试样当处理电压高于380 V时,在试样表面出现持续电弧,产生原因是电压在380 V时,等效电阻达到最大,电容放电困难,导致电容两端的电压一直大于膜层的起弧电压,所以电弧持续燃烧,从而使试样表面的完整陶瓷膜层被破坏,导致其等效电阻值迅速下降,由于介电常数和电阻成反比,所以介电常数增大,等效电容值也增大.

综上所述:等效电阻与膜层的厚度以及膜层的完整性有关,膜层完整未被破坏时,等效电阻随膜层的增厚而不断增大,等效电容随膜层的增长不断减小.等效电阻突然下降时,则反映膜层局部也被破坏.

2.5 电压波形及其拟合结果

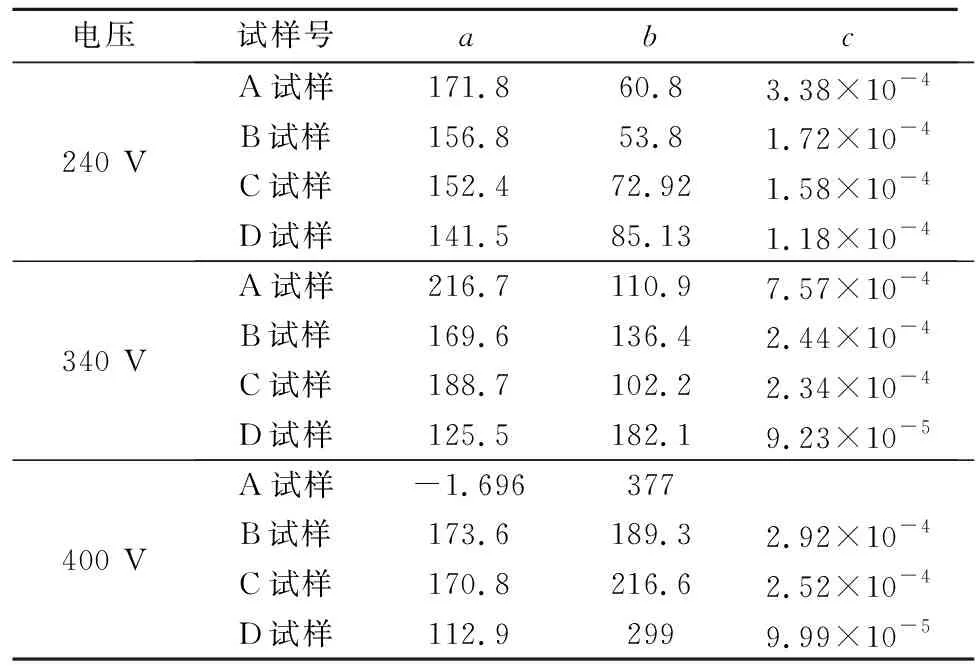

随试样面积的增大,等效电阻不断减小,等效电容不断增大;同一试样,随处理电压的升高,等效电阻持续增大,等效电容不断减小.根据图5和图6所示已知随试样面积的变化,其等效电阻和等效电容的变化规律,而电容放电的时间常数由系统的电阻和电容的乘积决定.电容的放电快慢,影响微弧氧化过程的进行,时间常数较大时,由于电容放电困难,会导致试样表面同一位置出现持续电弧从而破坏膜层,因此分别对A、B、C、D试样在240、340、400 V的电压下降沿进行拟合研究其变化规律.

A试样在240、340 V以及B、C、D试样在240、340、400 V采集到的负载电压波形下降趋势均相同,因此以B试样400 V为例对电压波形图及拟合图进行说明,图7a为采集的电压波形图,图7b为电压下降沿拟合图,并用MATLAB对这同一类型的电压下降沿进行拟合,得到关断电压后电压下降的函数关系如下式:

(2)

其中:系数a表示电容放电的最小值;系数b表示电容放电的幅度值;系数c表示电容放电的时间常数,由系统的电阻和电容的乘积决定,c越小表示电容放电越快.

图8a为示波器采集的A试样400 V电压图,与其余电压波形下降沿明显不同,从图2可知,此时A试样出现破坏大弧使电压呈现出线性下降,图8b为A试样400 V电压下降沿拟合图,用MATLAB对其下降沿进行拟合,得到关断电压后电压下降的函数关系如下式:

f(x)=ax+b

(3)

其中:系数a表示电压下降的斜率;系数b表示电压开始下降的值.

从图5可知,由于A试样随处理电压的增大使等效电阻较大,导致电容放电变得困难,在冷却时间内,电容两端的电压一直高于膜层的起弧电压,此时试样表面的电弧在整个周期内持续燃烧,此时负载主要表现为电阻性.

表5为下降沿拟合结果,从表5可知,同一试样随处理电压的增大,a值越大,时间常数c值也越大,由图5可知,随处理电压的增大,等效电阻不断增大,使电容放电变得困难,在相同的冷却时间下,电容两端的电压下降较少,当时间常数过大时,导致试样表面产生持续电弧从而破坏膜层;同电压下随处理面积的增大,a值越小,b值越大,时间常数c值越小,这是因为等效电容两端的电压相同,但等效电阻却在减小,这使得电容放电容易,相同的时间内,电容两端的电压降得更低,越容易降到起弧电压以下,不容易发生持续电弧的产生.

表5 不同电压下各系数的值Tab.5 The value of each coefficient under different voltages

3 结论

1) 随着处理电压的增大,相同试样的负载等效电阻持续增大,等效电容持续减小;相同电压下,随试样面积的增大,负载的等效电阻持续减小,等效电容持续增大.

2) 微弧氧化负载均表现为RC放电的负载特性,小面积试样随处理电压的增大呈现较强的电阻性,使电容的放电时间常数不断增大,电容放电变困难,因此在单极性下容易产生持续性电弧从而破坏膜层;随着试样面积的增大,电容放电的时间常数越来越小,电容放电也越容易,因此在单极性下可得到较好的膜层.

3) 负载的等效电阻可直接反应膜层厚度以及质量,当等效电阻突然变小时,表示局部膜层已被破坏,试样面积越大,冲击电流就越大,对微弧氧化电源的要求也就越高.