双环预混旋流燃烧室点熄火性能试验研究

于婷婷,朱 宇,杜 成,包东冉,田俊冲,王 慧

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

燃烧室是航空发动机中必不可少的部件之一,可靠点火及起动、在宽广工况范围内火焰稳定和在慢车工况下急减油门不熄火是燃烧室设计的基本要求[1-3]。利用漩涡流动形成回流区是燃烧室中稳定火焰最有效的方法,同时,漩涡流动能促进燃油与空气的混合。旋流的产生通常使用旋流器实现,目前对旋流器的研究已发展到多级旋流器配合工作,主燃区流场的调节和控制参数增多,燃油雾化和火焰筒内部流场也变得复杂[4]。

双环预混旋流(Twin Annular Premixing Swirler,TAPS)燃烧室是应用3 级旋流器的典型代表,是1 种具有广阔应用前景的低污染燃烧室方案[5]。TAPS 燃烧室是GE 公司为CFM56-7、GE90 和GEnx 发动机研发的1 种低排放燃烧室[6-10],其预燃级采用同向双级旋流器将预燃级文氏管形成的油膜进行雾化;主燃级采用1 个轴向或径向旋流器,将主燃级燃油直接喷射到高速流过主燃级预混通道的气体中,形成良好雾化后,与主燃级的空气进行混合后进入燃烧区。通过主燃级和预燃级的配合以及燃烧室头部各部件参数的调整,产生不同的旋流强度和流场,获得不同的燃烧室特性。旋流数是1 个旋流器的切向力矩和轴向推力的比值,是表征漩涡流动最重要的1 个参数[2]。Dinesh 等[11]通过计算得出旋流数对旋流器下游流场及燃烧性能有很大影响的结论。旋流器的叶片角度是影响旋流数的主要参数之一,对于组合旋流形式形成的旋流器下游旋流场,旋向组合是最大的影响因素[2]。刘爱虢等[6]就旋流器旋流角度对燃烧室特性的影响开展了试验研究,研究表明,值班级旋流角增大,有利于点火特性的改善。除旋流器的影响外,燃烧室的流量分配比例也对其性能的好坏起到较大的影响,谢法等[12]通过试验研究发现,在主燃孔总进气面积不变时,增加主燃孔的个数有利于拓宽贫熄边界。

点火和熄火油气比是判定燃烧室稳定性的重要参数[13]。本文以TAPS 燃烧室为研究对象,通过试验研究主燃级旋流器叶片角度、旋转方向和多斜孔壁火焰筒冷却孔的偏转角等参数对TAPS 燃烧室点、熄火性能的影响,以获得燃烧室贫油点、熄火油气比来考察燃烧室的稳定性。

1 试验件方案设计

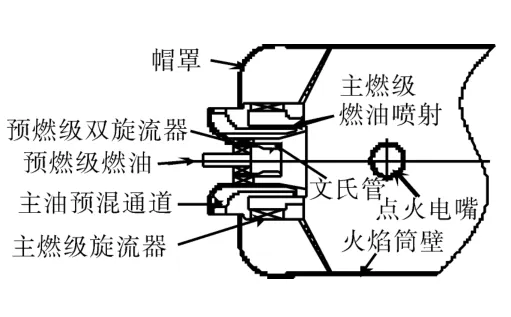

试验对象为主要由预燃级双旋流器、主燃级径向旋流器、多斜孔壁火焰筒、机匣和点火器等组成的单头部燃烧室。其中,预燃级双旋流器均为轴流叶片旋流器,主燃级旋流器为径向叶片旋流器。预燃级燃油喷射采用离心喷嘴,主燃级燃油采用多个小孔直接喷射。试验设备及试验件如图1 所示,燃烧室内部结构如图2 所示。

图1 试验设备及试验件

图2 燃烧室内部结构

研究中只改变主燃级旋流器和火焰筒冷却孔的结构,研究方案共12 个。包括尽量保持其他参数不变,通过改变旋流器叶片角度以改变旋流数的3 个方案;对应3 个旋流数只改变旋流相对方向的3 个方案;改变火焰筒冷却孔偏转角的2 个方案分别对应改变旋流器的6 个方案。

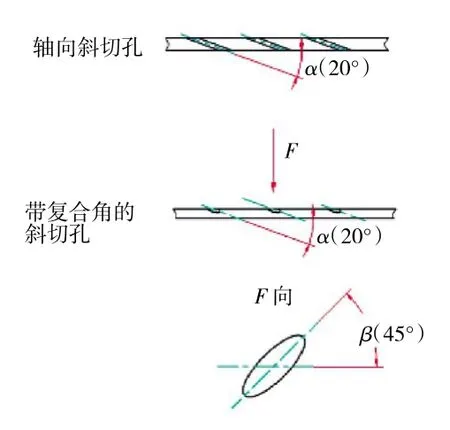

各研究方案的参数对比见表1。表中,SDM(Swirling Direction of Main Stage)为主燃级旋流器旋向(顺航向);SDP(Swirling Direction of Pilot Stage)为预燃级双旋流器旋向(顺航向);α 为孔倾角;β 为偏转角(顺航向顺时针为正);Sn为旋流数;ΔSn为旋流数的变化量。

表1 试验件方案参数

旋流数的计算式为

式中:uV为气流进入切向通道时的流体速度;αV为叶片角度;bs为叶片宽度;hs为厚道高度;Reo为出口环形通道的外径;Rei为出口环形通道的内径;Rsi为气流进入出口通道的平均入射半径;n 为叶片数;U 为通道出口中心处的气流轴向速度;Ae为出口环形通道面积;AV为叶片喉道面积。

从式(1)中可见,几何结构只改变主燃级旋流器的叶片角度αV时,除自身改变外还引起Rsi的改变,最终导致旋流数Sn的不同。

2 种火焰筒冷却孔方案的结构如图3 所示。2 种火焰筒除壁厚和冷却孔的开孔方向不同外,冷却孔的孔径、长径比、开孔数量及开孔位置等均相同。

图3 火焰筒冷却孔结构

2 试验系统

地面点火和慢车贫油熄火试验系统如图4所示。整个试验系统主要由进气系统、试验段、排气系统、燃油系统和测试系统组成。

图4 试验台系统

进气系统主要由调节阀、来气温度调节系统、流量测量段等组成;试验段主要由前测量段、试验件、后测量段组成;排气系统主要由喷水冷却段、调节阀、引射排气段和消音塔组成;燃油系统主要由储油罐、油泵、进油和回油油路、电磁阀、质量流量计、压力变送器等组成;测试系统主要由采集和数据处理用计算机、1000A-TC、压力扫描阀、压差扫描阀、变送器等测试仪器组成。

在前测量段对称布置2 支2 点的总压受感部实现进气总压P*3的测量,测量精度为±0.5%,调节精度为±1%;在前测量段对称布置2 支单点的T 偶温度受感部(点火)/2 支单点的K 偶温度受感部(熄火)实现进气总温T*3的测量,测量精度为±1.0%,调节精度为±5 K;进气流量W3采用标准流量孔板进行测量,其中流量计算用的孔板前静压和孔板前、后压差以及来流温度的测量分别采用压力扫描阀、压差扫描阀和Pt100 温度变送器完成,测量精度为±1.0%、调节精度为±3 g/s;燃油流量Wf的测量采用质量流量计实现,测量精度为±0.5%、调节精度为±0.3 g/s;在后测量段正对燃烧室出口中心位置布置1 支单点S 偶总温受感部实现出口燃气温度T*4的测量,测量精度为±1.0%。

3 点火试验

3.1 试验方法

进行点火试验时,根据表1 中1~12 号12 个试验件方案,给定燃烧室进气总压、温度和流量,采用先供油后点火的试验程序,通过逐步调整燃料流量的方法得到贫油点火边界。在试验中,主油路不供油,仅副油路供油。

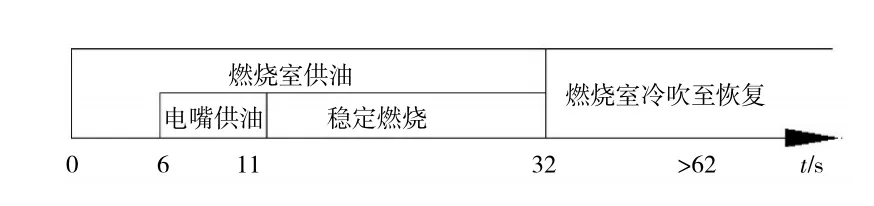

由于该燃烧室无单向控制活门,电磁阀到燃油喷嘴间的油路充满即燃油稳定需要一定的时间,根据试验验证确定先供油6 s,其后点火器工作5 s,着火并稳定燃烧21 s 后试验件开始冷吹,冷吹至少30 s 待燃烧室冷却至原始状态后方可进行下一轮点火,点火试验的每个工作过程均由可编程逻辑控制器(Programmable Logic Controller,PLC)自动控制,点火时序如图5 所示。

图5 点火试验PLC 时序设置

若燃烧室的温升大于80 ℃,且点燃后火焰稳定时间超过20 s,视为单次点火成功。每个状态点重复试验3 次,若3 次试验均点火成功,则此状态点为点火成功点;若3 次试验点火均未点火成功,则此状态点为点火失败点;其余情况为点火成功与失败的过渡点。

3.2 试验结果

在试验过程中,受设备调节精度的影响,每次点火试验的进口参数存在一定偏差,为消除进口参数不一致对试验结果的影响,通过Lefebvre 的贫油点火油气比公式(式(2))中的气动参数项对点火油气比进行了修正[14-15],将所有试验结果均模化至进口空气总温300 K,进口空气总压110 kPa,进口空气流量分别为W3、1.2 W3、1.4 W3、1.6 W3、1.8 W3下的结果,便于对比分析。

式中:等号右边第1 项包含通过某燃烧室点火试验得到的常数B(该数值取决于燃烧区域的几何尺寸和混合特征,同时也取决于主燃区的空气流量)和燃烧体积VC;第2 项代表燃烧室的工作状态,只与燃烧室的进口空气质量流量m˙、总压P3和总温T3有关;第3 项与燃料特性相关,包括平均液滴直径Dr、有效蒸发常数λr和燃料的热值Hr。

本文主要研究旋流器叶片角度、旋流方向和火焰筒开孔方式对点熄火性能的影响,重点为点熄火边界的变化趋势,故边界曲线的坐标值以基准值方式表示。W3和FAR分别是以某燃烧室进气流量和某油气比为基准绘制的边界曲线。

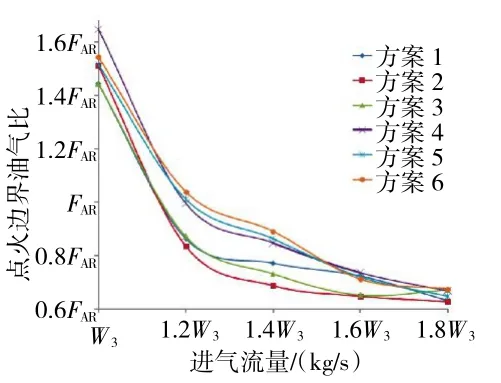

燃烧室方案1~6 的地面点火边界曲线如图6所示。

从图中可见,预燃级旋流器与主燃级旋流器旋流方向相反且火焰筒冷却孔偏转角的旋向与主燃级旋流器旋流方向相同时,地面点火性能优于预燃级旋流器与主燃级旋流器旋流方向相同但与火焰筒冷却孔偏转角的旋向相反时。主燃级旋流器旋流数的改变对燃烧室的点火性能没有明显影响。

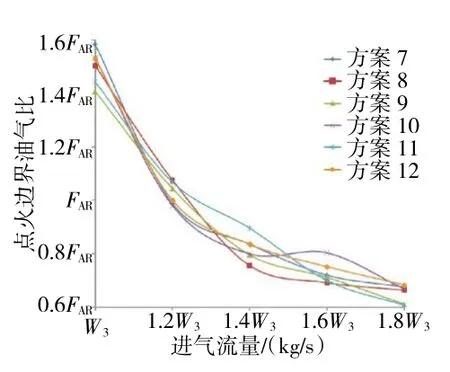

燃烧室方案7~12 的地面点火边界曲线如图7所示。

从图中可见,当火焰筒壁面冷却孔偏转角为0°时,燃烧室地面贫油点火边界对旋流器的旋转方向不敏感。

在图6、7 中,各方案的地面点火边界曲线趋势一致。随着进口空气流量增大,点火油气比逐渐减小,从基准流量W3到1.2 W3状态点的贫油点火油气比变化梯度要大于后续试验状态点的。这是因为在进气流量较小时,在同样的油气比下,空气流量增大,则喷嘴的流量加大,喷嘴压降增大,使其雾化性能得到改善,有利于点火;当空气流量继续增大时,空气流速的增大引起火花、火团对流散热增大,不利于核心火团的形成和火焰传播,从而使点火的油气比变化趋于平缓。

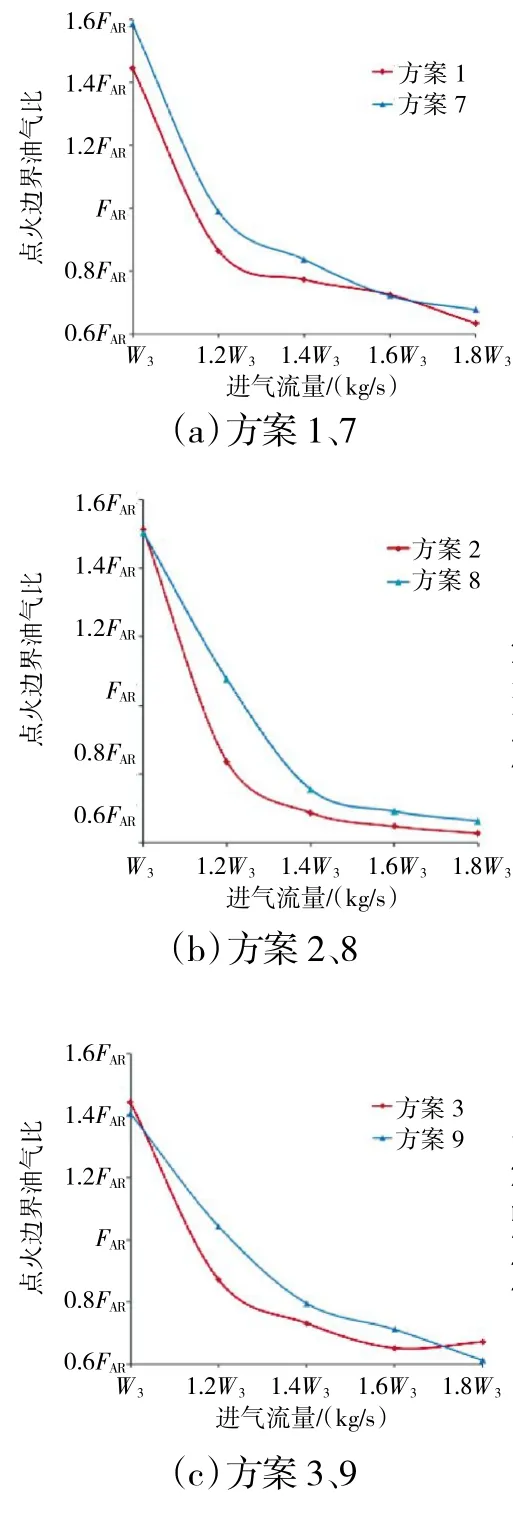

当旋流器旋向(顺航向)为顺时针时,叶片安装的3 个不同角度配合不同的火焰筒方案的地面贫油点火边界曲线分别如图8 所示。试验证明,当预燃级旋流器和主燃级旋流器的旋向相反时,火焰筒冷却孔由带复合角的斜切孔改为轴向斜切孔后,地面贫油点火油气比变大,即点火性能变差,在小流量状态下变化最明显。

图6 方案1~6 点火边界曲线

图7 方案7~12 点火边界曲线

当旋流器旋向(顺航向)为逆时针时,叶片安装的3 个不同角度配合不同的火焰筒方案的地面贫油点火边界曲线如图9 所示。试验证明,当预燃级旋流器和主燃级旋流器的旋向相同时,火焰筒冷却孔由带复合角的斜切孔改为轴向斜切孔后,地面贫油点火油气比变化不明显。

图8 方案1~3 与方案7~9点火边界曲线

图9 方案4~6 与方案10~12 点火边界曲线

对比图8、9 可知,旋流器的旋向与火焰筒冷却气膜的旋向共同影响了燃烧室贫油点火边界。这是因为旋流器的旋向和火焰筒冷却孔的旋向共同影响了燃烧室的流量分配比例。根据数值模拟结果,当带复合角的斜切孔火焰筒与旋向相反的旋流器配合且冷却孔旋向与主燃级旋流器旋向相同时,预燃级旋流器的空气量分配比例较与旋向相同的旋流器配合时的大11.3%。在燃烧室进口空气流速较低时,制约燃烧室点火性能的是燃油的雾化质量。预燃级旋流器空气量增大有助于低速下的燃油雾化,故本文对带复合角的斜切孔火焰筒,预燃级和主燃级旋流器旋向相反方案的综合点火性能优于旋向相同方案的,且进气流量较小时效果尤为明显。

带轴向斜切孔的火焰筒无论与旋向相反的旋流器配合,还是与旋向相同的旋流器配合,预燃级旋流器的空气量分配比例变化均较小,不足以影响燃烧室的点火性能,故点火边界差别不大。

4 熄火试验

4.1 试验方法

以表1 中的7~12 号6 个试验件方案为研究对象,通过逐渐减少燃油供油量,直至燃烧室熄火的方法进行贫油熄火试验。

在减油过程中,缓慢调节燃油流量,同时保证燃烧室进口空气参数(总温、总压和流量等)不变。减少燃料流量后60 s 内,燃烧室出口的温升低于20 ℃视为熄火。熄火时的油气比即为贫油熄火油气比,每次贫油熄火试验重复进行3 次,贫油熄火油气比取3 次的平均值。

4.2 试验结果

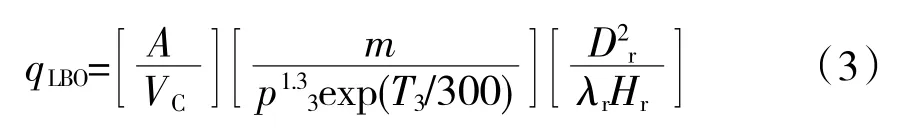

在试验过程中,受设备调节精度的影响,试验件各进口参数与要求状态存在一定程度偏离,为消除进口参数的不同对试验结果的影响,通过Lefebvre 的贫油熄火油气比计算关系式(式(3))中的第2 项对贫油熄火油气比进行了修正[14-15],将所有试验结果均模化为同一慢车状态下的结果,便于进行对比分析。

式中:常数A 是通过某燃烧室熄火试验得到的(该数值取决于燃烧区域的几何尺寸和混合特征,同时也取决于主燃区的空气流量)。

方案7~12 的熄火油气比如图10 所示。

从图中可见,火焰筒冷却孔为轴向斜切孔时,预燃级旋流器和主燃级旋流器旋向相反方案的慢车贫油熄火性能均优于旋向相同方案的慢车贫油熄火性能。

图10 方案7~12熄火油气比

5 结论

(1)在一定进气流量范围内,点火边界的油气比随进气流量的增大逐渐减小,且在小流量时减小速度最快;

(2)主燃级旋流器叶片角度对燃烧室的点火性能影响不大;

(3)火焰筒冷却孔为带复合角的斜切孔且旋向与主燃级旋流器旋向相同时的点火性能优于二者旋向相反时的点火性能;

(4)预燃级旋流器与主燃级旋流器旋向相反时,火焰筒冷却孔为带复合角的斜切孔且旋向与主燃级旋流器旋向相同时的点火性能优于带轴向斜切孔的点火性能;

(5)预燃和主燃级旋流器旋向相同时,冷却孔的结构对点火性能无明显影响;

(6)火焰筒冷却孔为轴向斜切孔时,主燃级、预燃级旋流器旋向相反的慢车贫油熄火性能均优于旋向相同的慢车贫油熄火性能。