全体外预应力节段预制拼装连续梁桥承载能力试验

王 凯,胡 可

(安徽省交通控股集团有限公司,合肥 230000)

随着无粘结体外预应力钢束耐久性的不断提升,体外预应力体系在20世纪70年代末开始逐渐用于混凝土桥梁建设,并在美国及欧洲部分国家得到了较大规模的工程实践。80年代后,体外索的防腐问题得到了完善解决,体外束开始在各国被工程师广泛应用。体外预应力因具有易检查、可更换,预加拉力可监测,永存应力可控等优势,使其在混凝土桥梁中迎来了广泛的应用空间[1]。我国1990年建成的福州洪塘大桥引桥,31孔40 m跨预应力混凝土连续梁[2]是国内首座采用体外预应力节段梁桥,较1978年建成的世界首座体外预应力节段梁桥Long Key Bridge[3]晚10多年。随着节段预制安装工艺的改善和体外预应力防腐技术的不断提升,体外预应力节段拼装桥梁在我国得到了较大范围的应用,但规模化的应用从苏通大桥[4-5]开始。

国内外对体外预应力节段拼装混凝土桥梁均有一定的相关研究。国外的研究主要集中在20世纪80年代90年代,国内的相关研究从21世纪开始,铁道部科学研究院、哈尔滨工业大学、福州大学、西南交通大、同济大学等科研机构和高校均对其开展过一定的研究。现有研究主要集中在结构承载能力极限破坏过程的相关研究,包括极限承载能力、内力重分布特点、极限过程体外束响应等[6-9],主要的研究方法包括数值模拟和模型试验。其中数值模拟主要开展钢束滑移与接缝开裂模拟分析[10-11]。

已有的物理模型试验主要采用缩尺比在1/5~1/15的缩尺模型开展相关试验研究,但对体外预应力节段拼装混凝土梁桥的足尺模型的研究很少。T.Takebayshi等[12]于1993年以泰国曼谷二期快速干道系统为依托,开展了世界上首个足尺模型试验,该试验以简支梁为模型采用了全体外预应力形式,节段间接缝为干接缝构造,该试验为简支梁结构的研究提供了最可靠的试验数据。在南京长江四桥引桥建设过程中,武焕陵和刘钊等[13-14]以引桥节段梁为背景,开展了1跨简支梁实桥加载测试,对结构的使用性能开展了试验,未开展承载能力方面的试验研究。

针对全体外预应力节段拼装连续梁的足尺模型试验尚无相关研究,为了对芜湖二桥采用的全体外预应力节段箱梁的承载能力进行全面的检验,验证该结构的安全性和可靠性,本文依托芜湖长江公路二桥引桥,开展了全体外预应力节段拼装混凝土连续梁桥的承载能力试验。

1 承载能力足尺模型试验设计

1.1 背景工程

芜湖长江公路二桥及接线是安徽省高速公路网规划“四纵八横”中“纵二”的一段,是连接芜湖市长江两岸的又一条快速通道,路线全长55.012 km。芜湖二桥是我国首座采用全体外预应力节段预制拼装混凝土连续梁桥,全线采用这种结构型式的线路长度为27.8 km。根据路线规划的总体需求,采用了12.5 m和16.25 m两种断面宽度,桥梁跨径布置分为30 m、40 m和55 m三种型式,全线节段数量总计20 034榀。3种桥跨均采用了等截面布置型式,支点位置和跨中位置的断面型式相同,这种布置型式极大地提高了结构的标准化程度,便于节段的预制生产[15]。

全桥截面设计采用了统一的标准化设计,标准断面如图1所示。12.5 m宽断面悬臂宽度为3.04 m,如图1(a)所示;16.25 m宽断面采用了带肋形式,悬臂长度为4.32 m,如图1(b)所示。4种断面顶板厚度均采用0.22 m,底板厚度均采用0.20 m。采用斜腹板布置,腹板水平厚度为0.35 m。其中6车道的3种断面型式顶板与腹板结构型式完全相同,只有梁高不同,极大地提高了标准化生产的进度。预制节段沿纵向划分为标准段、转向块、锚固块、加强块4种型式。转向块设置在桥跨1/3附近,用于实现体外束的转向;锚固块布置在墩顶位置,中墩锚固段有2个锚固块拼接而成,边墩锚固段由一个锚固块组成;在邻近边墩锚固块位置设置一加强块,以提高边墩锚固块的总体刚度。

(a)4车道-30 m跨断面(半幅)

全体外预应力的设计与标准化节段进行配合,采用简洁统一的配束形式,以减少节段类型,如图2所示。所有桥跨均采用简支束配置,在中墩墩顶位置采用交叉锚固,即左侧钢束锚固在横梁右侧,右侧钢束锚固在横梁左侧,既解决了钢束锚固问题,又实现了横梁的自平衡状态,同时这种配束方式也很好地配合了逐跨架设工艺,避免了架桥机卸载后设置施工过程中的临时预应力,提高了施工效率。

(a)40 m跨配束示意

1.2 试验方案设计

综合考虑试验梁与实桥结构相似性、试验测试内容完备性和试验方案经济性,本次试验提出了“1跨+1/3跨”的试验梁设计方案。主跨作为试验的重点考察对象,1/3跨作为试验配跨,用于实现支点负弯矩的试验测试。

试验桥主跨采用与实桥完全相同的设计,包括节段划分、混凝土截面尺寸、预应力钢束线形、转向块位置等,以实现与实际工程完全相同的结构设计,同时满足极限状态下截面理论极限抗力与实桥相同的设计目标。试验梁由19个预制节段组成,其中悬臂段从支点起算共12.9 m长,共分为1段1.9 m长的中支座锚固节段、0.1 m长的湿接缝、2段3 m长的标准节段、1段3 m长的过渡节段和1段1.9 m长的端锚固节段,如图3所示。悬臂段的设计实现了对连续梁负弯矩区的模拟要求,端部预应力锚固区的尺寸和构造与实桥梁端的锚固节段一致,以实现对已有模板的利用,避免新的混凝土模板的制作费用。

单位:cm

试验采用3点加载模式,在跨中和转向块位置设置加载点,加载方式采用液压千斤顶加载,千斤顶设置于桥面上,通过分配梁和拉杆与反力基础相连,如图4所示。反力基础采用预埋锚梁混凝土结构,在试验梁架设前预先施工完成。每套加载千斤顶配置一组分配梁和4根直径40 mm的精轧螺纹拉杆,千斤顶加载位置如图4所示。

单位:cm

2 支点负弯矩极限承载能力验证

本桥的试验梁采用主跨拼装施工,1跨范围内所有节段先悬挂(或支撑)于架桥机主桁上,待体外预应力张拉完成后实现自动落架,因此本桥的一期恒载在支点位置基本不产生负弯矩。这种施工方式的全体外预应力节段梁在支点处的负弯矩主要由二期恒载和活载产生,相对较小,一般不起控制作用。故本次试验对支点负弯矩的极限承载能力只做验证性测试,验证该结构的支点负弯矩的承载能力是否满足设计要求,而不做破坏性加载。

理论分析结果表明,实桥在运营过程中荷载基本组合下的承载能力极限状态设计最大负弯矩为-38 331 kN·m,在试验过程中按照设计弯矩的100%进行加载。

在试验加载过程中,主要控制断面的位移变化曲线如图5所示。从图5可知,在支点断面加载至承载能力极限状态设计最大负弯矩的过程中,各关键断面的位移随荷载基本呈线性增长,位移变化均匀,且实测值与按照弹性计算所得的理论值较吻合。在达到设计最大负弯矩时,跨中最大竖向位移为8.0 mm,配跨端部最大竖向位移为1.8 mm,说明在支点负弯矩达到设计最大值时,结构仍处于较好的弹性状态,尚未进入塑性状态,其负弯矩承载能力储备足够。

图5 加载过程主梁位移测试结果

支点断面顶板上缘的应力测试结果表明,在加载过程中,顶板的应力随着荷载的增加压应力逐渐减小,但应力变化量较小,在达到最大负弯矩工况时支点断面上缘的拉应力仍未超过材料的抗拉强度,主梁预制节段及接缝未出现裂缝。纵向应变随着荷载的增加按线性关系变化,且实测应力与按照弹性状态计算的理论应力吻合性较好。

支点断面底板下缘的纵向应力变化边跨曲线如图6所示。从图6可知,支点断面底板下缘的纵向应力随着荷载的增加,其压应力逐渐增大,荷载-应力曲线呈线性变化。在支点最大负弯矩工况下,底板的压应力较成桥状态增加了4.6 MPa,此时底板的最大压应力为6.58 MPa,且在负弯矩加载过程中底板的应变增量在横向上分布较为均匀,结构处于良好的弹性工作状态。

图6 加载过程支点断面上缘应力测试结果

综上所述,芜湖二桥采用的全体外预应力结构,因其恒载作用下支点负弯矩很小,较一次落架施工其支点负弯矩减小了50%,且支点位置采用了交叉锚固,施加了充足的预压应力,即使在设计最大负弯矩对应工况下,主梁支点上缘并未出现裂缝,说明其支点负弯矩承载能力满足设计要求,且支点负弯矩不是该结构设计的控制参数。

3 跨中最大正弯矩极限承载能力验证

本试验对跨中断面极限承载能力进行加载试验,并对该过程结构的响应进行测试,重点对结构的跨中位移、跨中截面应变和体外束的变化进行测试与分析。试验荷载加载至实桥结构可能出现最大弯矩,基本组合下的最大设计弯矩为86 941 kN·m。

3.1 极限过程位移变化

在试验加载过程中,跨中断面位移的变化曲线如图7所示。从图7可知,在试验加载过程中,当跨中试验弯矩M与设计极限弯矩Md的比值M/Md<0.74时,主梁的位移变化呈现良好的线性变化状态;当荷载M/Md>0.74时,荷载-位移曲线的斜率略有变化,此时结构可能在局部位置出现开裂,刚度略有降低;当荷载达到M/Md=0.92时,荷载-位移曲线的斜率发生了急剧变化,此时结构的裂缝发展开始加宽,结构刚度降低较为明显;当荷载试验弯矩M从0.92Md加载至1.0Md的过程中,荷载-位移曲线上位移的增长速率明显增大,在此过程中随着裂缝的不断发展结构刚度进一步降低,但荷载-位移曲线并未发散。试验梁在达到承载能力极限状态下的最大设计正弯矩时,主梁跨中最大位移为78 mm,结构仍具有较好的承载能力储备。

单位:mm

3.2 极限过程应力变化

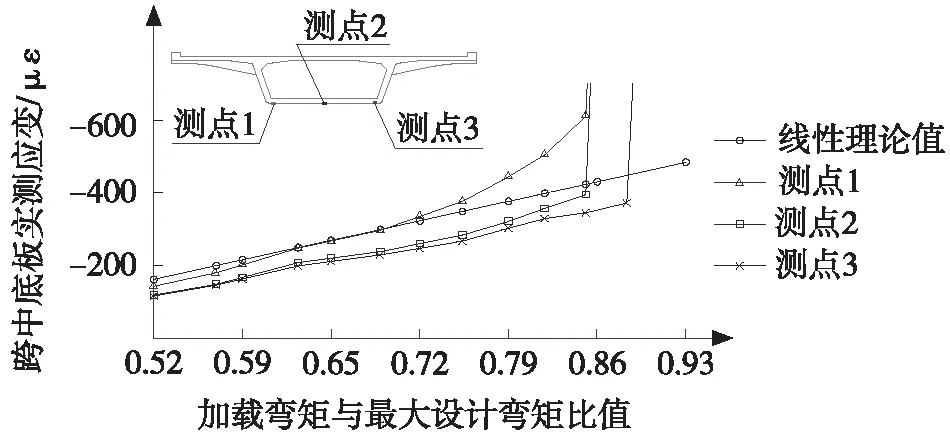

在跨中正弯矩极限承载能力加载过程中,对主梁的应力变化进行监测,尤其是跨中断面的应力变化情况。为了检测结构的开裂荷载,在底板跨接缝位置布置应变传感器进行监测,底板应变-荷载曲线如图8所示。从图8可知,在M/Md<0.65时,跨中断面底板各测点的应变随荷载的增加呈线性关系变化,结构均处于弹性状态,在荷载大于0.65Md后,测点1的荷载应变曲线斜率开始变化,该点开始出现消压现象,这与该位置接缝结构胶体的密实程度有关。在荷载达到0.74Md,测点2和测点3的曲线斜率略有变化,但不明显,在荷载达到0.79Md时,测点1和测点2的应变突然增大,这2个位置均出现开裂,此时对应的荷载为结构的开裂荷载,与理论计算开裂荷载0.79Md基本一致。在荷载达到0.83Md后,测点3的应变也突然增大,发生开裂,此时底板全断面均开裂。

图8 正弯矩加载过程中跨底板应变测试结果

底板开裂后,顶板的纵向应变随荷载的增加速率明显加快,到达设计最大正弯矩时顶板实测最大应力为16.8 MPa。

3.3 极限过程体外束应力变化

极限加载过程中体外束的钢束应力会随荷载增加而变化,实测体外束与荷载的变化关系曲线如图9所示。从图9可知,体外束的应力变化曲线和主梁跨中挠度变化曲线相似,在试验荷载达到0.92Md前,体外束应力有所增加,但增加的绝对值和增加的速率均很小;在荷载超过0.92Md后,出现较明显的增加。荷载达到1.0Md时,体外束的应力由成桥时的1 274 MPa增加至1 319 MPa,体外束的应力增量为45 MPa,在此过程中应力增量较小,体外束具有足够的安全储备。

图9 正弯矩加载过程体外束测试结果

4 结论与建议

本文开展了全体外预应力节段梁的足尺模型试验,通过对试验过程中结构的位移、应变和体外束等关键性能指标的监测和分析,得出以下主要结论:

1)芜湖二桥采用全体外预应力节段梁在支点截面和跨中截面均满足极限承载能力的要求,结构安全性能具有较好的储备,结构设计合理。

2)对于逐跨拼装的全体外预应力节段梁,由于其一期自重产生的支点负弯矩很小,故支点断面的极限承载能力具有较高的安全储备,一般不控制结构设计。当配束均采用交叉锚固时,支点断面具有更好的安全储备。

3)在跨中弯矩达到设计最大承载能力极限弯矩值时,跨中截面仍具有继续承载的能力,此时顶板的混凝土最大压应力为16.8 MPa,体外束的应力增量为61 MPa,与其材料的极限值相比较,均具有较大的安全储备。

4)在采用合理的构造型式与钢束配置状态下,全体外预应力节段拼装箱梁桥具有良好的承载能力,且宜维护、可检修,是一种综合优势显著的结构型式。