超硬磨料砂轮不同介质中电火花修整试验研究*

单子昭, 周 聪, 陈根余, 戴隆州

(湖南大学, 汽车车身先进设计制造国家重点实验室, 长沙 410080)

电火花放电修整是广泛应用于超硬磨料砂轮的修整技术,具有修整效率及精度较高、安全环保性好等优势[1-2]。其原理是以砂轮和工具电极为正负电极且不断靠近,在彼此间隙足够小处击穿极间介质产生电火花放电,引发瞬时高温并蚀除砂轮材料[3-4]。电火花修整的性能很大程度上取决于放电间隙与磨粒尺寸是否匹配,一般认为砂轮修整后的理想磨粒突出高度为磨粒平均粒径的1/3至1/4,且放电间隙应略大于磨粒突出高度,因此粗粒度砂轮理论上需要30~50 μm的放电间隙以满足其修整需求[5]。

电火花修整效果的改善常常通过改变放电介质来实现。JESWANI[6]发现以蒸馏水为介质比传统的煤油等介质更有优势,并能得到更好的砂轮表面形貌;TAO等[7]用极少量去离子水与压缩气体混合进行了准干式电火花加工。此外,毛利尚武等[8]首次以混合微粉的流体为电火花加工介质;白雪[9]发现混粉准干式加工介质兼具混粉介质和准干式加工介质的绿色、安全、高效等优势。目前,混粉准干式电火花加工方法已在材料表面强化、模具加工等领域存在较多研究和应用[10-13],但这种方法在砂轮修整方面的研究尚无文献记载。

基于上述研究,试验提出一种混粉电火花砂轮修整方法。在准干式电火花放电修整的基础上,采用混粉雾状介质(气液固三相混合)、纯雾状介质(气液两相混合)和压缩空气(气态单相)作为放电介质,进行了放电间隙测量试验,以验证混粉介质对放电间隙的增大作用并确定后续砂轮修整试验所采用的放电参数;随后开展了砂轮修整及磨削试验,以对比分析混粉电火花修整方法与其他类型介质下电火花修整的效率和效果,进而验证其应用于粗粒度砂轮修整的可行性和适用性。

1 试验方案与条件

1.1 放电间隙测量试验方案与条件

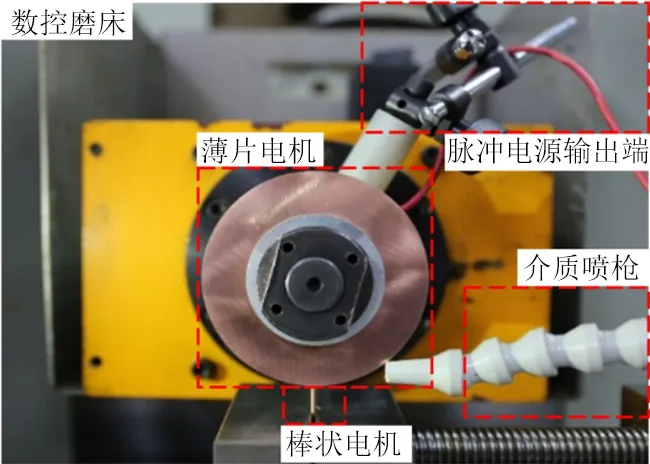

与砂轮磨粒尺寸相匹配的放电间隙是提高砂轮电火花修整效果的关键,因此在修整前首先进行放电间隙测量试验。通过改进传统测量方法,搭建的试验平台如图1所示。当工作台以1 μm的微小步长进给,用直接观察法确定的位置坐标会存在微米级误差,因此试验在电路中并联接入万用表和示波器,以万用表的蜂鸣功能及示波器的波形变化捕捉功能分别确定正负两电极的接触和放电位置。在间隙测量试验中,装置利用磨床主轴带动薄片电极旋转,工作台带动细棒状电极纵向进给,以使两电极缓慢匀速相互靠近;分别记录二者接触和放电时的坐标Y0和Y1,并将其差值d=|Y0-Y1|视为本组试验得到的放电间隙,以每组条件重复试验3次取平均值来提高测量精度。

图1 间隙测量试验平台

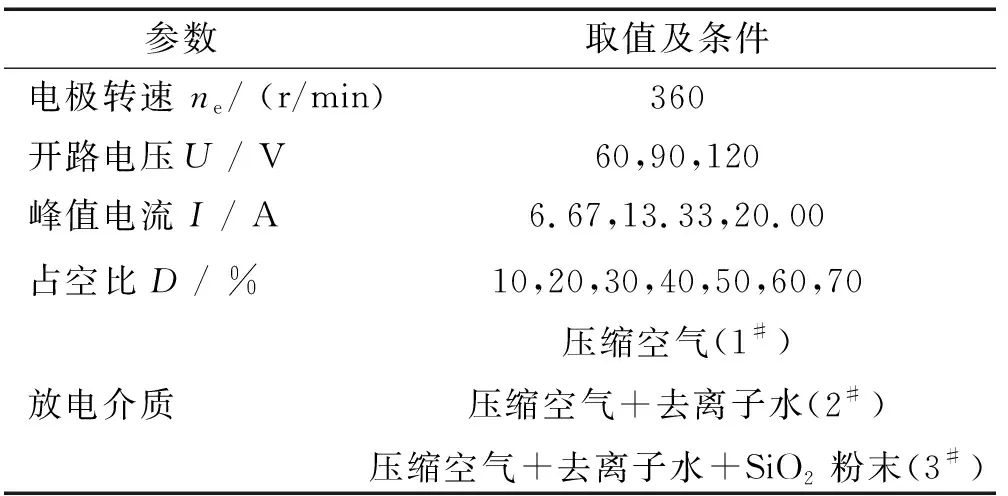

试验在SL800A/1-HZ型数控精密磨床平台上装载上述2个紫铜电极;喷雾系统由LD-1200X3型无油空压机、SR-L25型喷枪和MDL微量雾化装置组成;介质材料为去离子水和SiO2粉末,粉末粒径D50=1.3 μm,其悬浊液浓度为2 g/L。以SiO2粉末在空气中不可燃为基础,确保试验安全性。放电试验条件如表1所示。

表1 放电间隙试验条件

1.2 砂轮修整及磨削试验方案与条件

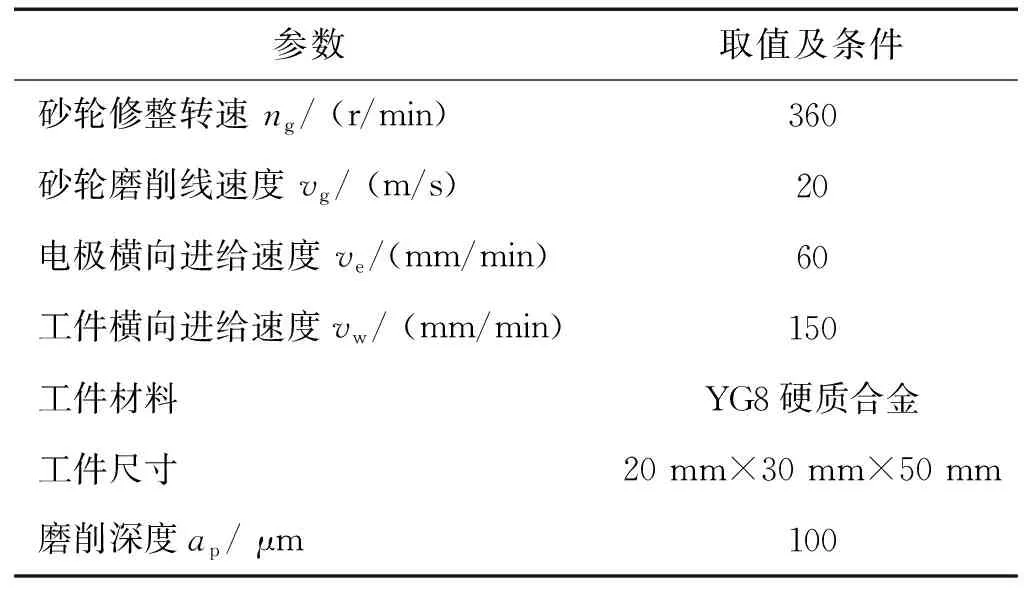

为了比较不同介质下砂轮的修整效果,采用与表1中相同的3组放电介质,并控制放电介质因素为单一变量进行粗粒度砂轮修整试验。此试验采用表1中试验得到的最佳放电参数,即占空比为50%、开路电压为90 V且峰值电流为13.33 A。砂轮修整试验平台如图2所示,待修整砂轮为150.00 mm×10.00 mm×7.00 mm×31.75 mm(外径×厚度×磨料层厚度×内径)的青铜结合剂金刚石砂轮,其金刚石磨粒粒度代号为70/80,磨粒浓度为100%。在砂轮修整试验中,砂轮和铜锌合金工具电极分别连接脉冲电源正极和负极,磨床主轴带动砂轮旋转,工作台带动工具电极横向往复运动以实现砂轮的电火花修整。砂轮修整及工件磨削试验条件如表2所示。

图2 砂轮修整试验平台

表2 砂轮修整及磨削试验条件

在表2的条件下修整砂轮,并以修整后的砂轮磨削工件,分别用超景深显微镜观测修整试验后的砂轮和磨削试验后的工件的表面形貌,并用粗糙度测试仪测量工件表面粗糙度Ra值,以比较不同介质中修整的砂轮的磨削性能。

2 试验结果与分析

2.1 放电间隙测量试验结果与分析

2.1.1 放电介质对放电间隙的影响

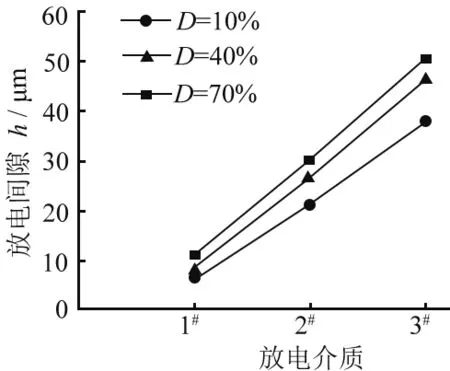

在表1中的开路电压为90 V、峰值电流为13.33 A时,不同占空比下放电间隙与放电介质的关系如图3所示。在图3中:在占空比为10%时,1#、2#和3#介质中的放电间隙分别为6.0 μm、21.0 μm和38.0 μm;在占空比为40%和70%时,3种介质下的放电间隙进一步增大,其中3#介质中的增幅最大,达到了8.7 μm和4.6 μm,且其放电间隙显著大于1#、2#介质中的放电间隙。与此同时,当开路电压与峰值电流采取表1中的其他组合时,也存在相似的规律。这表明介质种类对放电间隙影响显著,而只有采用混粉雾状介质能得到始终大于30.0 μm的放电间隙,并与粗粒度砂轮的磨粒粒径更为匹配。

图3 不同占空比下放电间隙与放电介质的关系

2.1.2 放电参数对放电间隙的影响

2016年月均用电量比2015年减少10万kW·h,年节省用电量约100多万元/kW·h,节能效果明显。

在表1中的开路电压为90 V、峰值电流为13.33 A时,不同介质中放电间隙与占空比的关系如图4所示。由图4可知:在3种介质中放电间隙都呈增大的趋势但其变化幅度不同,分别从6.0 μm、21.0 μm和38.0 μm增大到11.0 μm、29.7 μm和51.3 μm,且该增长趋势是非线性的,当占空比增大至50%以上时,3组介质中放电间隙的增幅有所减小。同时,当开路电压与峰值电流采取表1中的其他组合时,也存在相似的规律。考虑到占空比过大会导致脉冲间隔过小而影响连续放电过程,因此选用占空比D=50%时进行砂轮修整试验最为合适。

图4 不同介质中放电间隙与占空比的关系

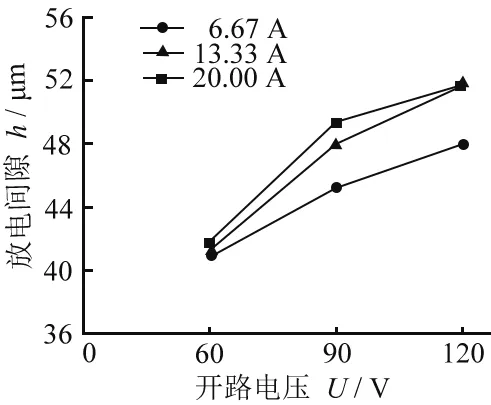

当占空比为50%时,在3#介质中进行开路电压和峰值电流的二因素全水平试验,得到不同峰值电流下放电间隙与开路电压的关系如图5所示。从图5可见:3组峰值电流下放电间隙均随开路电压升高而增大,且在开路电压相同时,放电间隙随峰值电流升高也呈增大趋势。

图5 不同峰值电流下放电间隙与开路电压的关系

当占空比固定为50%,开路电压为60 V或峰值电流为6.67 A时,表1的开路电压或峰值电流变化可组成独立的5组试验,其放电间隙值均低于46.0 μm,相对较小且不适合于砂轮修整试验;当开路电压为90 V或120 V且峰值电流为13.33 A或20.00 A时,表1的开路电压和峰值电流可组成独立的4组试验,得到的放电间隙全部在50.0 μm左右,更能满足砂轮修整的需要。此外,在砂轮修整试验中,应在满足修整需要的范围内应尽量选择较小的放电参数以控制放电高温对磨粒的损伤,因此选取开路电压为90 V、峰值电流为13.33 A作为砂轮修整试验的放电参数最合适。同时,在1#和2#介质中进行相同的试验,同样能够得到以上述参数修整砂轮较为合适的结论。

综上所述,混粉电火花放电能够获得比其他介质放电更大的放电间隙,从而在理论上更适合用于粗粒度砂轮的电火花修整。试验得出电火花砂轮修整适宜的放电参数为:占空比50%、开路电压90 V和峰值电流13.33 A。

2.2 砂轮修整及磨削试验结果与分析

2.2.1 放电介质对砂轮表面形貌的影响

以上述放电参数和3组放电介质按表2条件进行砂轮修整试验,用超景深显微镜观测砂轮修整前后的形貌如图6所示。从图6可以看出:砂轮原有形貌中可见磨粒很少且不平整(图6a);砂轮在1#介质中修整后,其表面可见磨粒数目略有增加,但磨粒出现破损和显著的石墨化现象,且结合剂表面的黑色和金黄色区域呈斑痕状不均匀分布,这表明在此条件下砂轮无法完全修整到位,且放电能量的集中对磨粒造成了损伤(图6b);砂轮在2#介质中修整后,其表面可见磨粒数目较多、形状更完整,且结合剂重凝层的分布和色泽趋于均匀(图6c);砂轮在3#介质中修整后,其表面可见磨粒数目最多、形状最完好,磨粒明显突出于结合剂表面,且重凝层的分布均匀度更高(图6d)。综上所述,混粉电火花介质相对于其他介质中的修整可以获得较多的磨粒突出数量、较轻的磨粒热损伤和较为均匀平整的结合剂形貌。

(a)修整前的砂轮形貌(b)1#介质中修整后的砂轮形貌Grinding wheel morphology before dressingGrinding wheel morphology after dressing under condition 1#(c)2#介质中修整后的砂轮形貌(d)3#介质中修整后的砂轮形貌Grinding wheel morphology after dressing under condition 2# Grinding wheel morphology after dressing under condition 3#图6 砂轮修整前后的表面形貌Fig. 6 Surface morphology before and after grinding wheel dressing

2.2.2 放电介质对磨粒突出高度的影响

用超景深显微镜测量3组介质中砂轮修整前后的表面磨粒附近形貌及其突出高度,每组随机抽取10个不同区域的磨粒并计算其突出高度的平均值,即为砂轮的磨粒平均突出高度。结果显示:砂轮在未修整前磨粒平均突出高度为3.52 μm,属于磨钝状态;在1#介质中修整后虽然材料有所去除,但磨粒平均突出高度仅为9.58 μm,砂轮未能充分修整;在2#和3#介质中修整后的平均磨粒突出高度分别达到29.11 μm和46.79 μm,且后者的结合剂表面峰谷差距更小、整体形貌更平整。由此可见,在最适宜的电火花修整条件下,以压缩空气为介质仍无法修整完全,以压缩空气+去离子水雾为介质可以改善修整效果,而采用混粉去离子水雾为介质则可使修整后的砂轮磨粒突出高度更高、更一致。

在前述砂轮修整试验中,控制修整时间相同,计算机床记录的修整前后的Y轴坐标差值,得到砂轮修整的进给量,结果显示在1#、2#和3#介质中砂轮的进给量分别为22.0、35.0和58.0 μm;同时,以精密天平称量砂轮在1#、2#和3#介质中修整后所去除的材料质量,分别为0.88、1.03和1.32 g。以上述2个量为指标来衡量不同介质中砂轮的修整效率,其值越大表示修整效率越高。可见,3#介质中的修整效率高于2#介质的,而二者修整效率均高于1#介质的,且3#介质中的修整效率相对于2#和1#介质的修整效率可提高28.2%~50.0%。

2.2.4 放电介质对砂轮磨削性能的影响

在表2的条件下进行磨削试验,观测磨削后工件的表面形貌并测量其表面粗糙度值,结果如图7所示。其中1#、2#和3#工件分别为在1#、2#和3#介质中修整后砂轮磨削所对应的YG8样件。由图7可见:1#工件表面存在较为明显的深划痕(图7a);2#工件表面划痕的均匀性较好(图7b);3#工件表面划痕的均匀性最好且颜色较浅(图7c);此外,3#工件磨削区域的表面粗糙度Ra为0.973 μm,小于2#工件的1.217 μm和1#工件的2.481 μm。以上现象表明:压缩空气中修整的砂轮表面突出磨粒分布不均匀;去离子水雾+压缩空气中修整的砂轮表面磨粒分布较均匀且高度一致性较好;混粉去离子水雾中修整的砂轮表面磨粒分布均匀性好且磨粒高度一致性最好。综上所述,相比其余2种方法,混粉电火花修整能够获得更优的砂轮表面质量,进而提高砂轮磨削性能。

(a) 1#(b) 2#(c) 3#图7 磨削后的工件表面形貌和质量Fig. 7 Morphology and surface quality of workpieces after grinding

取混粉电火花修整前后的2组砂轮分别进行能谱分析,得到图8所示的砂轮表面Si元素分布和含量。由图8可见:混粉修整后砂轮表面的Si元素分布更加细密均匀(图8a和图8c),且其砂轮表面的Si质量分数提高了1.08%(图8b和图8d)。原因是介质中的固相物质即SiO2粉末参与了砂轮表面重凝层的形成过程。理论上Si元素含量的升高能够促进砂轮耐磨性的提高,从而进一步提高砂轮的使用寿命和磨削性能[14]。此外,混粉修整后砂轮表面的Zn元素含量也有所增加,这是因为修整过程中工具电极受热所蚀除的材料一定程度上参与了重凝层的形成过程,而工具电极材料本身就含有Zn元素。

综上所述,砂轮的修整效率和修整后的表面形貌、磨粒突出高度、磨削性能以及砂轮表面重凝层元素含量和分布都受到放电介质的影响。选用去离子水雾+压缩空气介质的效果优于纯压缩空气的,而采用混SiO2粉末的去离子水雾的修整效果最好,这验证了混粉电火花修整法在粗粒度金刚石砂轮修整应用中的可行性。

(a) 修整前的Si分布(b) 修整前的Si质量分数 Si distribution before dressingSi mass fraction before dressing(c) 混粉修整后的Si分布(d) 混粉修整后的Si质量分数Si distribution under Cond. 3#Si mass fraction under Cond. 3#图8 砂轮混粉修整前后Si元素的分布和含量Fig. 8 Distribution and element content of Si of grinding wheel before and after EDD under condition 3#

3 结论

(1)提出一种采用混SiO2粉末的去离子水雾为介质的混粉电火花修整法,其导电微粉有助于提高放电间隙以适用于粗粒度金刚石砂轮的电火花修整。

(2)电火花放电间隙测量试验得出混SiO2粉末去离子水雾中的放电间隙高于去离子水雾+压缩空气介质和压缩空气介质的;在介质相同时,电火花放电间隙在一定范围内随开路电压、峰值电流和占空比的增加而增加;电火花修整试验的最佳放电参数为开路电压90 V、峰值电流13.33 A和占空比50%。

(3)混粉电火花修整能使砂轮表面形貌更均匀平整、磨粒突出数量增加、磨粒突出高度及其一致性提高;同时混粉电火花修整砂轮的修整效率相对于去离子水雾+压缩空气介质和压缩空气介质的可提高28.2%~50.0%。

(4)采用SiO2粉末的混粉电火花修整能使金属结合剂金刚石砂轮表面Si元素分布更均匀、含量更高,进而提高砂轮的耐磨性。