SCR脱硝技术在玻璃产业NOx治理应用中脱硝催化剂的典型问题分析

文_赵静波 东方凯特瑞(成都)环保科技有限公司

1 玻璃产业NOx来源

NOx的来源主要有三个方面:一是原料中硝酸盐分解;二是燃料中含氮物质的燃烧;三是助燃空气中氮的燃烧,由于炉窑的温度在1500 ~2000℃,大量热力型NOx生成,也是玻璃炉窑废气NOx浓度高的原因。

2 玻璃产业SCR脱硝技术的脱硝催化剂运行现状

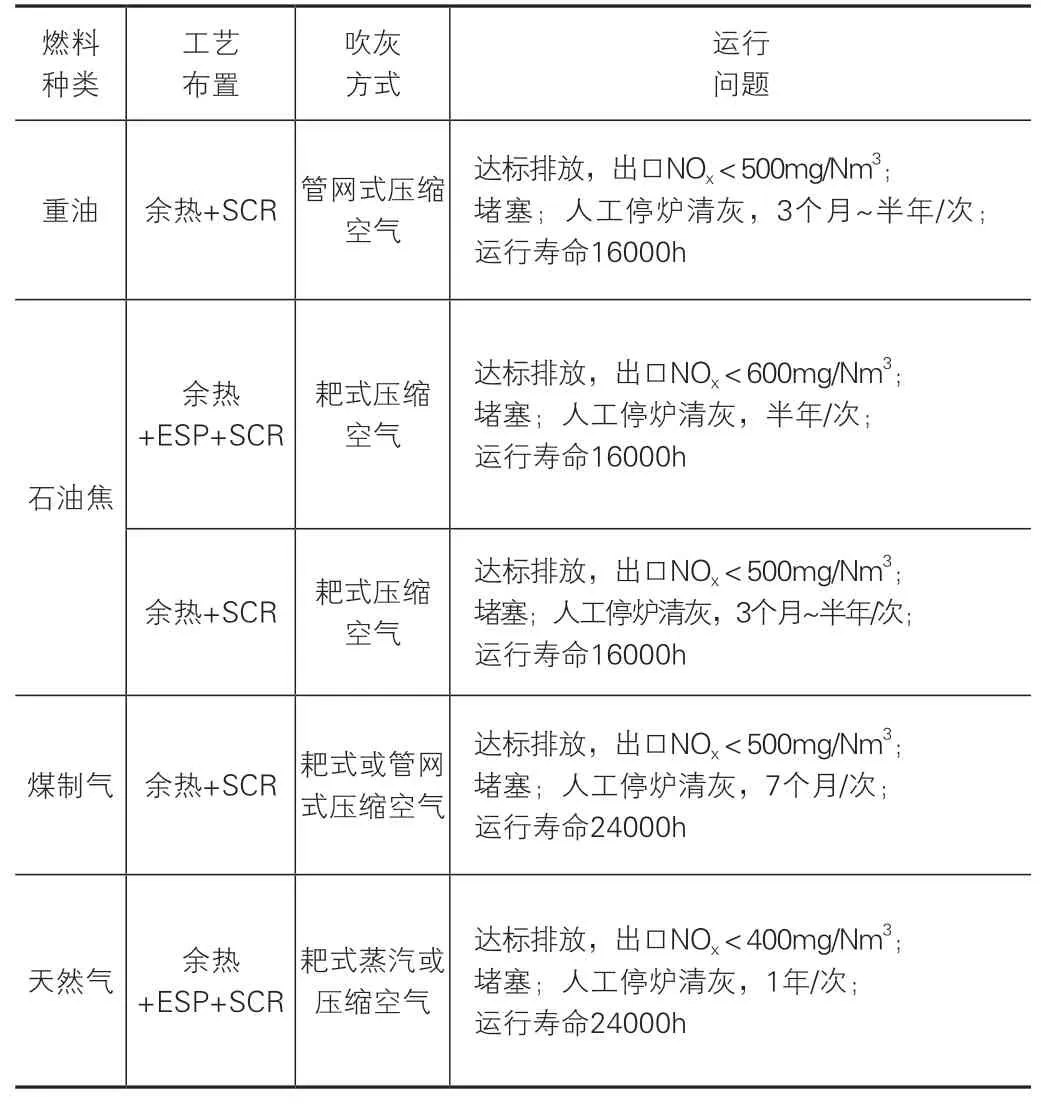

通过多年对SCR 脱硝技术在玻璃产业NOx减排治理的应用跟踪,对玻璃产业中50 多台SCR 脱硝工程项目进行分析,分析不同燃料工况及工艺布置的催化剂应用情况,系统掌握目前SCR 脱硝技术的脱硝催化剂在玻璃产业应用存在的问题,具体情况如表1 所示。

从目前跟踪的玻璃产业NOx减排情况来看,目前存在的主要问题是催化剂的堵塞,导致SCR 脱硝系统频繁停机及排放不达标现象。燃料方面,主要的燃料有重油、石油焦粉、煤制气和天然气,煤制气受到地域的限制,主要在原产地附近的项目上燃用;重要和石油焦粉其燃烧产物的复杂性及环保的因素,逐步被天然气替代;天然气将成为玻璃产业主要的燃料。

表1 SCR脱硝技术脱硝催化剂在玻璃产业应用情况

工艺路线方面,主要的工艺布置是“余热+SCR 和余热+ESP+SCR”。初期治理阶段,由于对工艺路线认识不够,主要采用“余热+SCR”工艺,但运行过程中却出现了催化剂快速中毒和堵塞等问题。随着对应用的实践积累,工艺布置更倾向于“余热+ESP+SCR”,先除尘后再脱硝,减缓了催化剂的堵塞和延长催化剂的寿命,可实现24000h 的稳定运行。吹灰方面,吹灰器普遍采用压缩空气吹灰。

3 典型问题分析及相应对策

3.1 脱硝催化剂的设计分析

3.1.1 催化剂的衰减及寿命问题

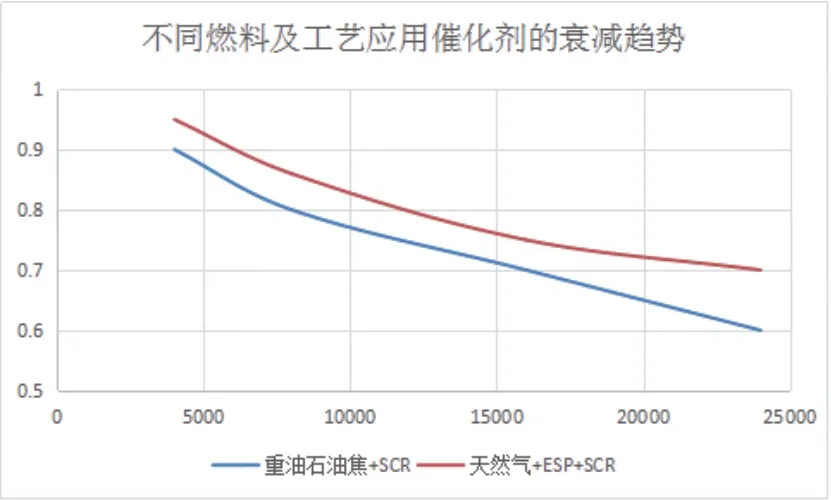

玻璃产业中玻璃炉窑会生产大量用到纯碱(引入Na2O)、芒硝(引入Na2O)等含碱金属原料,烟气中的飞灰含有很高的钠物质,钠对SCRSCR 脱硝技术脱硝催化剂的中毒影响显著,同时飞灰的颗粒较小,黏性大,更易于堵塞催化剂的微孔。通过跟踪分析发现见图1,催化剂的活性衰减相对火电行业燃煤机组更急剧,燃用重油且未布置ESP 的应用工况下,脱硝催化剂运行至16000h 已达到性能临界点,而燃用天然气且布置有ESP 的应用工况下,脱硝催化剂运行至24000h 到达性能临界点。

图 1 不同燃料及工艺应用催化剂活性衰减趋势

3.1.2 催化剂的节距选取问题

玻璃炉窑烟气含尘浓度<1000mg/Nm3,按常规催化剂设计经验,选取的催化剂型号在25 孔以下,然而在实际的项目应用过程中,25 孔催化剂出现较严重堵塞现象,主要是由于灰中含有高浓度的Na、Ca 等碱金属物质,黏性大,且灰粒径小(90%粒径分布<30µm),增大了灰的粘附堆积几率。基于这一现象,考虑通过增大催化剂的通孔尺寸,选取20 孔以下的催化剂进行应用实践,催化剂的堵塞现象减少,但仍无法根本解决堵塞问题。从应用效果及经济性方面推荐玻璃炉窑催化剂应选取孔数小于20 孔的产品。

3.2 脱硝催化剂的堵塞及吹灰分析

3.2.1 催化剂的堵塞问题

玻璃炉窑SCR 脱硝催化剂应用过程中,催化剂堵塞问题一直是困扰玻璃产业应用的一大难题。产业减排初期,由于没有成熟的应用工程经验参考,相关公司和用户还处于摸索阶段,对反应器结构设计、吹灰器型式和催化剂节距的选取认识不足,导致SCR 脱硝系统频繁停机人工清灰清堵,影响了系统的正常运行。随着工程应用的不断摸索及改进,脱硝催化剂的适应性有较大提高,但催化剂的堵塞依然存在。催化剂的堵塞与燃料、工艺布置、飞灰特性、吹灰方式等因素有关,重点分析这些因素对脱硝催化剂的影响。

3.2.2 催化剂堵塞现象及形态

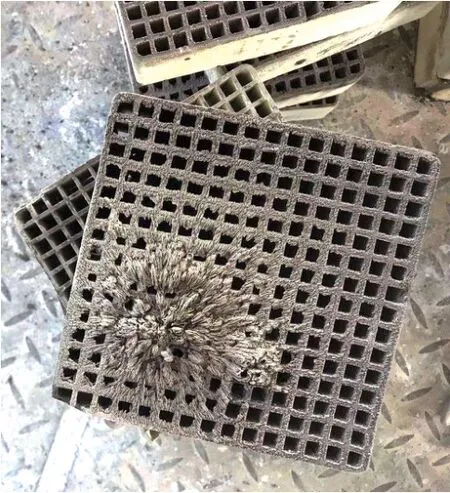

燃用重油和石油焦炉窑烟气中飞灰的浓度通常>500mg/Nm3,成分较复杂,灰质黏性大,通常这些应用前端未布置ESP 装置,进入SCR 脱硝催化剂烟气中飞灰浓度大于500mg/Nm3,飞灰易于在脱硝催化剂迎风面粘附堆积如图2、图3 所示,催化剂背风面没发生粘附堆积情况如图4、图5 所示。

图2 脱硝催化剂迎风面飞灰粘附堆积

图3 脱硝催化剂背风面未出现飞灰粘附堆积

图4 脱硝催化剂迎风面飞灰粘附堆积

图5 脱硝催化剂背风面未出现飞灰粘附堆积

燃用煤制气或天然气炉窑烟气中飞灰浓度通常<200mg/Nm3,成分相对简单,但其仍含有较高的碱金属物质,灰质黏性大,且灰粒径更小(90%粒径分布<30µm)。通常这些应用前端布置ESP 装置,进入SCR 脱硝催化剂烟气中飞灰浓度<50mg/Nm3。随脱硝催化剂接触的烟气中灰浓度小,但由于飞灰的黏性及粒径小的特性,脱硝催化剂迎风面仍出现飞灰粘附堵塞现象如图6 所示,脱硝催化剂背风面未出现粘附现象如图7 所示。

图6 脱硝催化剂迎风面飞灰粘附堆积

图7 脱硝催化剂背风面未出现飞灰粘附堆积

从玻璃炉窑催化剂的应用跟踪分析发现,在燃用重油或石油焦且未布置ESP 装置的工艺下,飞灰对脱硝催化剂的堵塞明显;在燃用天然气或煤制气且布置ESP 装置的工艺下,虽烟气中含尘浓度低,但仍出现飞灰粘附堵塞现象;共性特征是堵塞现象主要发生在脱硝催化剂的迎风端面浅层50cm区域内。

3.2.3 堵塞的对策分析

脱硝催化剂堵塞给玻璃炉窑SCR 脱硝系统带来性能不达标、压阻大、催化剂寿命低等系列问题。通过上述对玻璃炉窑飞灰特性、产品设计和运行跟踪分析发现,导致堵塞的原因不是脱硝催化剂选型不匹配或灰含量大,而是灰粘性大且粒径小的因素。解决堵塞最直接方式是吹灰,其他行业的吹灰经验由于工况和灰质的不同无法借鉴,只有通过不断探索及实践找出适合于该行业的吹灰方式。

目前成熟的吹灰方式有激波吹灰、声波吹灰、耙式蒸汽吹灰、耙式空气吹灰四种。激波吹灰由于其能量大,易损坏催化剂,不适用于脱硝催化剂;声波吹灰原理无法适用于黏性大的飞灰吹扫;耙式蒸汽吹灰因其对蒸汽的介质要求高,控制不好易出现带水而导致灰结块等问题;耙式空气吹灰因其介质廉价且易于满足吹灰品质要求,在玻璃产业得到广泛应用,但其适应性仍需要不断的探索。

3.2.4 吹灰强度研究分析

吹灰强度和吹灰效果呈正相关关系,吹灰强度越大,吹灰效果越好。但对于脱硝催化剂的吹扫不能越强越好,强度大会吹损催化剂。火电行业燃煤机组SCR 脱硝系统的吹扫压力为6bar,吹灰器距脱硝催化剂的表面不低于500mm,能确保催化剂不受到损伤。但该参数并不适合玻璃产业的吹灰,其强度无法清理掉脱硝催化剂表面堆积的黏性飞灰。为提升吹灰效果,通过降低吹灰高度至300mm,可实现飞灰的清除,但其高强度的吹扫会带来脱硝催化剂的损伤。

3.2.5 吹灰介质分析

脱硝催化剂是一种近似于陶状特征产品,当催化剂出现超过100℃的温度差时,会因收缩或膨胀形变不均匀而发生热应力破损,所以对吹灰介质的温度特性要求较严格,要求吹灰介质温度与催化剂的本体温度差不能大于100℃。

通过以上堵塞分析,清晰的认识到玻璃炉窑SCR 脱硝催化剂的堵塞主要发生在迎风面浅层区域,强力吹扫可以清理,但强力吹扫又带来催化剂损伤的问题。鉴于这些因素,通过在脱硝催化剂迎风面铺设一层高强度的陶瓷蜂窝载体如图8 所示,使堵塞发生在该高强度陶瓷蜂窝载体上,减少催化剂的堵塞;同时该高强度陶瓷蜂窝载体可以很好的保护催化剂免受强力冲刷,可进一步缩短吹灰距离,提高吹灰效果;另该陶瓷蜂窝载体便于拆卸清理如图9 所示,大大提高SCR 脱硝催化剂的清灰效率。

图8 脱硝催化剂表面铺设陶瓷蜂窝载体

图9 运行后拆卸下来的陶瓷蜂窝载体

4 建议

通过对SCR 脱硝技术在玻璃产业应用的跟踪研究,对应用过程中的典型问题进行分析,提出应用建议:①玻璃产业脱硝催化剂设计优先选择20 孔或18 孔催化剂,该产品既具有较佳的应用效果,又可兼顾投资的经济性。②燃料用重油和石油焦,SCR 反应器前端未布置ESP 装置,脱硝催化剂化学寿命按16000h 设计;燃用天然气和煤制气燃料,且SCR 反应器前端布置ESP 装置,脱硝催化剂化学寿命按24000h 设计。③由于玻璃炉窑烟气中飞灰成分复杂,碱金属含量高,黏性大,工艺路线尽量考虑飞灰对脱硝催化剂的影响,建议优先选择“余热+ESP+SCR”工艺。④吹灰优先选用压缩空气,需对吹灰介质进行加热,确保吹灰介质与脱硝催化剂本体温度不超过100℃,同时在催化剂表面增加可拆卸的陶瓷蜂窝载体,减缓催化剂堵塞和催化剂受强力吹扫冲击。