拉矫液钢带表面残留改善

肖 飞

(山西太钢不锈钢精密带钢有限公司,山西 太原 030006)

本文以德国进口拉矫线为研究对象,该生产线主要生产厚度为0.02mm~0.5mm的高端不锈钢带材产品,广泛应用于航空航天,手机半导体等精密元器件领域。拉矫机组运行时必须保证足量的拉矫液进入辊盒,对辊盒进行冷却和润滑,对钢带表面进行清洗,保证上工序残留的碱液和赃物能得到彻底清洗。目前拉矫液喷淋装置喷淋量较大,进入带钢通道无法挥发干净,经常造成白印质量卷。通过分析问题的症结喷涂量过大,喷淋精度较低,经过设计将拉矫液喷淋改为喷雾方式,有效地减少了喷涂量,拉矫液钢带表面残留得到了彻底解决,对于保证高标准的产品质量具有重要意义[1]。

1 现有情况分析

(1)拉矫机组原先使用的是喷针喷淋,位置在辊盒入口部位,上下各30个喷针,覆盖上下600板面宽度。喷淋采用电信号控制气动换向阀,由气压推动喷淋截止阀进行喷淋,最小脉冲0.1s,最小间距10m。由于气动控制具有延时效果,气压从打开喷淋阀到彻底关闭,0.1s的脉冲往往能喷淋0.5s~1s时间,即使更换新的气动换向阀和喷淋阀也不能提高喷淋精度。

图1 拉矫机的喷针喷淋系统结构

(2)过量的喷淋经过辊盒后,辊面残留的拉矫液较多,钢带出辊盒到卷取机的带钢通道长度为15m,拉矫机组的开车速度基本在150m/min~200m/min,10s的时间拉矫液很难挥发干净,卷到卷取机上便会有宽窄不一的白印。

(3)气温对拉矫液的挥发影响较大,夏天车间环境气温30°~40°,较利于挥发,冬天环境温度在0°~10°,不利于挥发,更容易造成白印。冬季在带钢通道上方安装有2台热风机,钢带上表面能得到改善,但由于辊道的弯曲性,下表面无法吹到热风,效果也不明显。

(4)针对拉矫液不能及时挥发的情况,对喷淋参数也进行了设置,喷淋间距由原来的40m~60m也放宽到80m~150m,但这样就造成刚喷时拉矫液过多,后间距拉矫液太少,效果不是太好。喷淋区间上下均分为123区,1区控制1、6喷淋阀,2区控制2、5喷淋阀,3区控制3、4喷淋阀。通过关闭部分区间确实减少了喷淋量,但钢带表面喷淋不均匀会造成辊盒润滑冷却不均匀,出口侧拉矫液呈带状分布,不利于挥发[2]。

2 改进过程和效果

有效减少喷淋量必须要改变原有的喷涂模式,而精密喷涂的升级和改造光靠已有的技术很难实现。和原设备生产厂家德国B+S公司交流后,我们知道我们现有的喷针喷涂方式在2012年已经被淘汰。因为喷针喷淋量较大很难控制,拉矫液残留在其他使用厂家普遍存在,为了改变这种情况,他们已经升级为喷雾系统,已经彻底解决了喷针喷淋带来的各种问题。

因为设备安装布局限制,喷雾系统必须在现有的喷淋位置进行替换。喷雾系统包括压力装置、雾化发生装置、喷嘴管道系统、电控系统组成。需要将原有喷淋设备全部拆除,安装新系统并进行调试。经询价,整套喷雾系统全部进口改装成本40多万,可不可以尽量利用原有喷淋系统,将喷针改造成雾化喷嘴呢?这样就可以节约不少成本[3]。

经过查阅资料和上网搜寻,我们发现电子喷枪可以实现这一精密喷涂功能,只需要2公斤~6公斤的低压流体和电控信号,便可以实现最小0.001s的精密喷涂。这一条件现场要求刚好能满足:原喷淋系统有一套拉矫液压力罐,通入压缩空气可将拉矫液加压,输出的拉矫液压力范围在0公斤~6公斤范围;电控信号也可从原控制系统中取得。

通过联系到专业喷涂厂家斯普瑞,拿到一个电子喷枪和控制盒的样品,在现场进行了简单的喷雾测试,喷雾控制精度完全达到要求,喷雾量调节范围非常大,效果得到生产方的认可,于是喷雾改造计划正式开始实施。

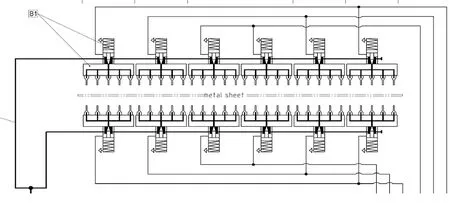

确定喷枪数量、角度和高度:根据现场来料宽度一般在580mm~620mm,决定喷雾覆盖面为600mm。为了降低成本减少喷枪安装数量,喷雾角度选择120°,喷雾效果为扇形,单个喷枪可覆盖200mm,上下全部板面全部覆盖需要6个喷枪,这样原系统分三区刚好能对应上下一组喷枪。经测试单个喷枪喷出的雾化颗粒在离喷头80mm~100mm的位置达到最佳效果,既不会造成大量水珠凝结,也不会造成雾化气体飞散。为了保证喷头与板面的距离可调,形成最佳覆盖效果,在制作上下喷枪固定支架时需要制作成可调节高度的。下面为安装完成效果图。

图2 上下喷雾装置现场设备

喷雾调试:①手动喷雾:按下操作界面清洗键,上下6个喷头同时进行喷雾。(符合要求)。调整上下喷枪高度,距离板面高度8cm左右,保证板面雾化全部覆盖。②自动喷雾:设置喷雾间隔10m,脉冲0.5s,喷雾量80%,压力80%,设备基速(15m/min)运行,电子喷枪按照设置进行间隔喷雾。(符合要求)。③区间喷雾:通过开关1.2.3区设置,观察到喷雾区间也随之发生变化。(符合要求)。

通过不断调整喷雾参数保证喷雾量的合适值,既能满足清洗钢带的要求,出辊盒上卷取机后不会产生残留,也能及时对辊盒进行冷却,保证辊系寿命。最终摸索出大概的参数范围如下:喷淋脉冲时间0.2s,暂停路径60m,压力80%。后续需要继续优化拉矫液喷雾的参数设置,因为系统变化原来的工艺经验都发生改变,需要慢慢摸索以达到最佳的喷雾效果。

3 结语

本文通过分析钢带表面拉矫液残留产生的原因,找到了问题的症结喷涂量过大,通过喷淋到喷雾的喷涂方式改变,有效地控制了喷涂量,解决了质量卷频出,故障频发,维护费用高昂的系列问题,创造了很大经济效益。