掘进工作面粉尘综合治理技术与实践

王惠风,陈殿赋

(1.中国神华神东煤炭集团技术研究院,陕西 神木 719315; 2.中国神华神东煤炭集团保德煤矿,山西 保德 036600)

随着矿井综合机械化开采水平不断提高,工作面的粉尘浓度也逐步增大,不仅恶化了工作面的作业环境,增加了员工患尘肺病的概率,而且高浓度的粉尘易引发煤尘爆炸事故,严重威胁矿井安全高效生产。如果仅仅采用煤机喷雾、工作面喷雾等技术措施治理粉尘,则只能对矿井空气中的煤尘起到局部捕捉作用,有效范围受限、管控手段单一,无法从源头上降低工作面的产尘量。有资料表明,煤层注水是采掘作业最有效的防尘措施,降尘率一般为50%~90%[1-2]。保德煤矿掘进工作面采用掘锚机一次成巷技术工艺,机械化程度高,掘进速度快,产尘量较大,严重恶化了作业环境,对作业人员的身心健康产生极大的影响,同时制约了矿井的安全高效生产。国内相关科技工作者通过理论分析、试验验证、技术改进等手段对采掘工作面降尘进行了大量的研究,提出一些新的、有效的技术措施[3-9]。保德煤矿掘进工作面在借鉴以往降尘技术措施的基础上,采用大直径钻孔煤层注水和掘锚机喷雾块改造、高压外喷雾降尘技术、湿式钻进技术等相结合的降尘技术,结合回风巷可伸缩式全断面捕尘喷雾装置和高效清除二次扬尘技术工艺,形成了一套掘进工作面作业前、作业中、作业后的综合降尘技术及工艺,从产尘源头、技术改进及行程路线等方面综合治理粉尘,有效解决了掘进工作面的粉尘污染难题。

1 研究区概况

保德煤矿煤层绝对瓦斯涌出量为78.48 m3/min,相对瓦斯涌出量为11.08 m3/t,属高瓦斯矿井。81310胶带运输巷、81311回风巷及其联络巷掘进工作面位于保德煤矿三下盘区,开采煤层为二叠纪 8#煤层,总体近南北走向,倾角为3°~5°,平均倾角4°左右,煤层厚度为6.8~10.8 m,煤层坚固性系数为0.72。掘进设备为奥钢联MB670/217型掘锚机,一次完成巷道成型和支护,即掘锚机完成割煤、装煤及利用机身上的钻锚系统完成支护;掘进方式为“双巷”掘进。巷道高3.8 m、宽5.4 m,联络巷长35 m,设计长度约为8 235 m。8#煤层水分为3.40%、灰分为18.95%、挥发分为29.78%,火焰长度为200 mm,煤尘具有爆炸性。

2 粉尘的主要来源

1)保德煤矿8#煤层原始内在水分为3.40%,但因瓦斯含量较高,掘进前需预抽瓦斯时间较长(不低于24个月),导致煤层中水分降低,煤质干燥,在掘锚机掘进时,就会产生更多、更微小的粉尘。

2)检修班在补支巷道最下排的锚杆时使用风动麻花钻杆,在钻进过程中,由于风流吹动、钻杆振动等因素扬起粉尘。

3)已掘巷道和风筒积尘被二次扬起,即粘附在巷道壁面和风筒上的积尘在风流或车辆扰动的作用下被二次扬起,形成浮尘。

3 掘进工作面综合防尘技术及应用

结合矿井安全生产实际,基于作业前最大限度减少产尘源、作业中最大可能捕捉粉尘、作业后最大程度净化风流等降尘理念,采用大直径钻孔煤层注水来增加煤体水分、改进掘锚机喷雾块加大捕捉粉尘力度和效果、科学设计全断面捕尘网和风筒清扫器减少二次扬尘等技术手段,有效控制粉尘浓度,实现掘进工作面的安全高效低尘化生产。

3.1 大直径钻孔煤层注水

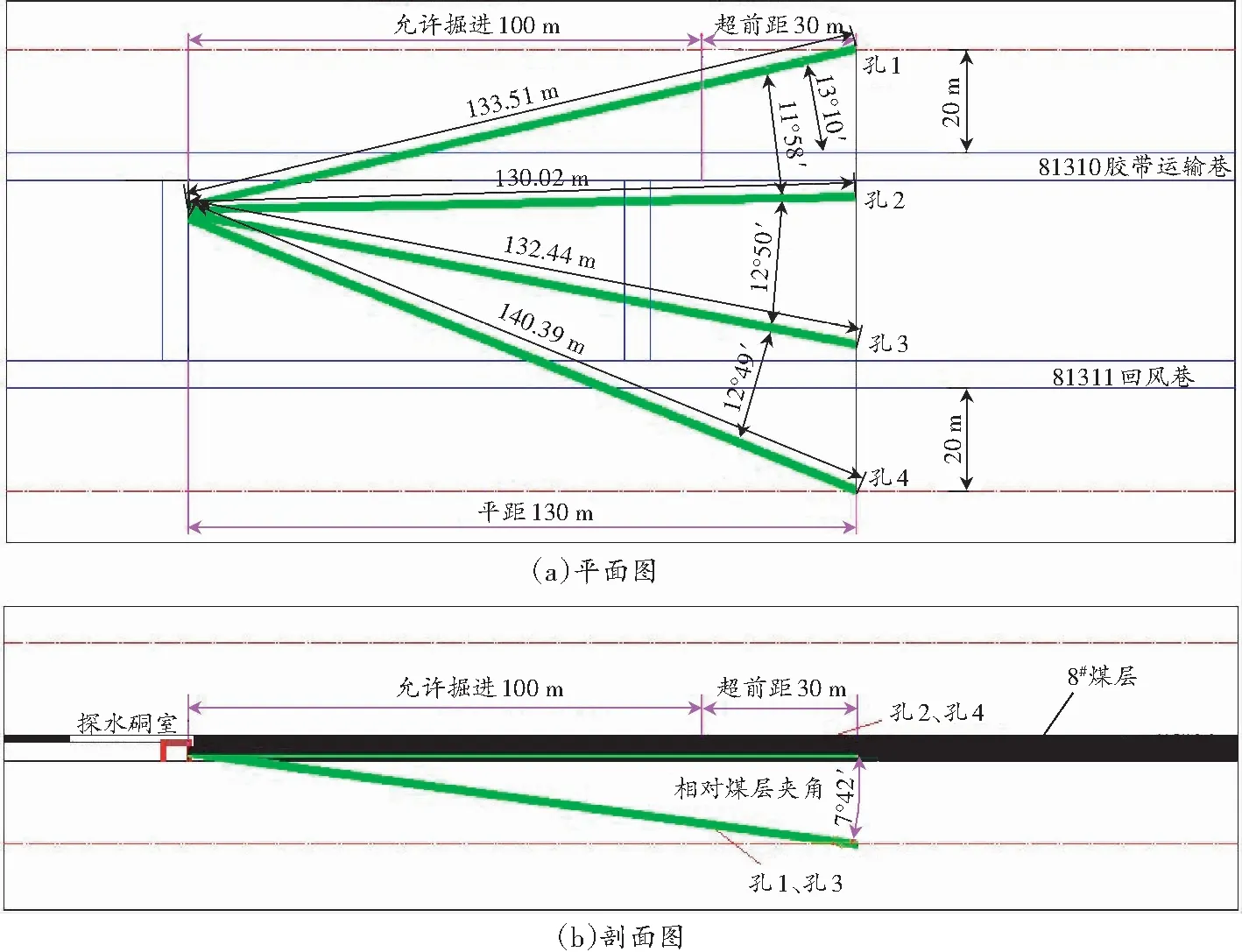

作业前采用煤层注水技术,从根本上改善煤体的湿度、降低煤体硬度、增强煤体塑性,可有效控制原生煤尘和浮煤的产生,在源头减少粉尘量。保德煤矿巷道采用双巷掘进、联络巷正向贯通工艺,并遵守“有掘必探、先探后掘”的规定,严格执行“先掘进风巷及半个联络巷,后掘回风巷,到位后调转掘锚机贯通联络巷,然后调机开始掘进风巷”的掘进工艺,同时利用掘回风巷的时间段开始施工探放水钻孔,进行超前钻探。结合矿井地质条件,共施工本煤层孔(孔2和孔4)2个、底板孔(孔1和孔3)2个。施工完毕后封堵底板孔,保留孔2和孔4用于煤层超前注水,钻孔长约130 m和140 m,钻孔直径75 mm,采用∅45 mm橡胶注水封孔器进行封孔,注水范围覆盖掘进工作面前方100 m。在后续工作面掘进过程中,采用边掘边注的方式增加工作面前方煤体水分,为提高煤体注水效果,在 ∅75 mm 大直径钻孔的基础上实施动压注水,压力为 10 MPa,充分润湿煤体。注水钻孔布置如图1所示。

图1 煤层注水钻孔布置示意图

3.2 技术改进

掘锚机割煤作业是产尘量最大的环节,扩大捕捉粉尘的有效半径和效果是治理粉尘的关键技术之一[10-12]。在借鉴以往除尘技术和分析产尘根源的基础上,采取喷雾块改造、加装外喷点、提高水压等技术革新,极大地增加了捕尘力度和有效范围,解决了掘进作业过程中粉尘量超标的难题。

1)喷雾块改造技术。基于掘锚机喷雾块设计安装、工作状态处于围岩应力增高区的现状,针对在正常作业过程中截割煤体破落的大块煤进入到喷雾块与截割头之间的孔隙中、经反复作用后导致喷雾块受挤压变形或断裂的问题,提出将破损的喷雾块两侧各锯掉150 mm的改造方案,以减少喷雾块和截割头重叠区域的间隙,从而解决了挤压破坏喷雾块的问题,大大降低了设备故障率,保障了设备开机率,杜绝了喷雾除尘系统受限或瘫痪现象,进一步巩固了安全高效生产和保障作业场所舒适的作业环境。

2)加装外喷雾点。基于掘锚机出厂时仅在截割滚筒上侧安设了2组喷雾块跟随截割滚筒对上下割煤时产生的粉尘进行降尘的现状,存在巷道顶板及铲板周围产生的浮尘捕捉效果差,不能形成全断面喷雾等问题,提出在铲板上沿加装外喷雾点改造方案,即加装铲板喷雾装置,作为截割滚筒2个大喷雾块的补充,利用电动机冷却循环水对铲板至底板段及大架至顶板段进行持久降尘,真正实现了掘进端头全断面降尘,并且保持喷雾压力为3~5 MPa,确保喷雾在出口边缘处的附面层会变成湍流,破碎段越长,水滴颗粒也就越小,防尘效果越好,进一步加大了捕尘力度和有效范围,提高了掘进端头的降尘效果。

3)湿式钻进技术。针对巷道支护煤帮最下排锚杆使用气动手持式钻机进行补支作业,由于压风提供动力、钻杆振动等原因造成粉尘扬起、粉尘浓度增高的问题,采用湿式钻进技术工艺,即设计研发一个自带水套的钻尾连接在麻花钻杆末端,将螺纹式、中部带孔的钻头安设在麻花钻杆的前端,供水后便形成一条可控、清洁的水路,根据需要随时可调控水流,有效控制了钻进作业时的扬尘量。

3.3 捕捉浮尘和积尘技术

81311回风巷具有排出污浊风流、车辆运料及接送人员、铺设瓦斯抽放管路等用途,在风流及车辆的作用下,巷道和风筒上的积尘被二次扬起,无形中增加了回风巷中粉尘的浓度,采用可伸缩式全断面捕尘喷雾装置和风筒清扫器装置进行捕捉浮尘和清扫积尘,有效地降低了回风巷道内的粉尘浓度。

3.3.1 可伸缩式全断面捕尘喷雾装置

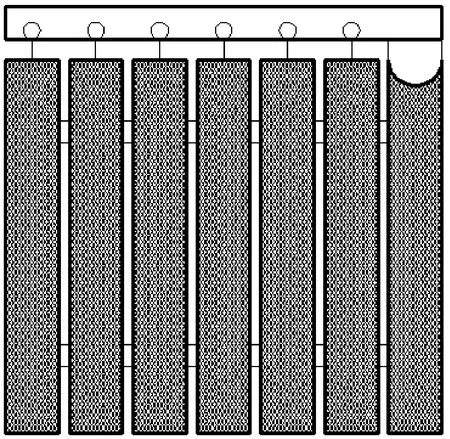

针对81311回风巷粉尘浓度高、捕尘网捕捉粉尘效果差的问题,研制了巷道可伸缩式进风流全断面捕尘喷雾装置,该装置由导轨、导轮、E型喷雾杆、多片组合式捕尘网等组成。导轨布置在巷道顶部,导轮安装在导轨内可以左右滑行带动捕尘网伸缩和折叠,多片组合式捕尘网通过销轴连接可以自由折叠,实现捕尘网的伸展和收缩;E型喷雾杆结构设计较原来C型结构中部增加了2组由巷道中部向巷帮方向的喷头;在进风巷全巷高段加工7块宽0.5 m、高3.5 m的捕尘片,捕尘片通过销轴连接为可折叠型的主网。为了不影响巷道底部安设胶带、顶部安设风筒等作业,该装置按照空余断面的尺寸设计弧形捕尘副网,所有捕尘网采用∅21.3 mm镀锌管作为外结构,内部用∅10 mm钢筋焊接支架,将捕尘网缝合在支架上。

工作原理:净化水通过KJ25胶管与喷雾杆连接,到达各个喷头,结合多片组合、自由折叠式捕尘网进行全断面净化风流,最大程度地捕捉回风流中的粉尘,且该装置自由运动部分较多,具有实用便捷、灵活可靠的特点,解决了防尘、行人和车辆通行难以兼顾的问题。巷道进风流全断面捕尘装置如图2 所示。

图2 巷道进风流全断面捕尘装置

3.3.2 新型风筒清扫器设计

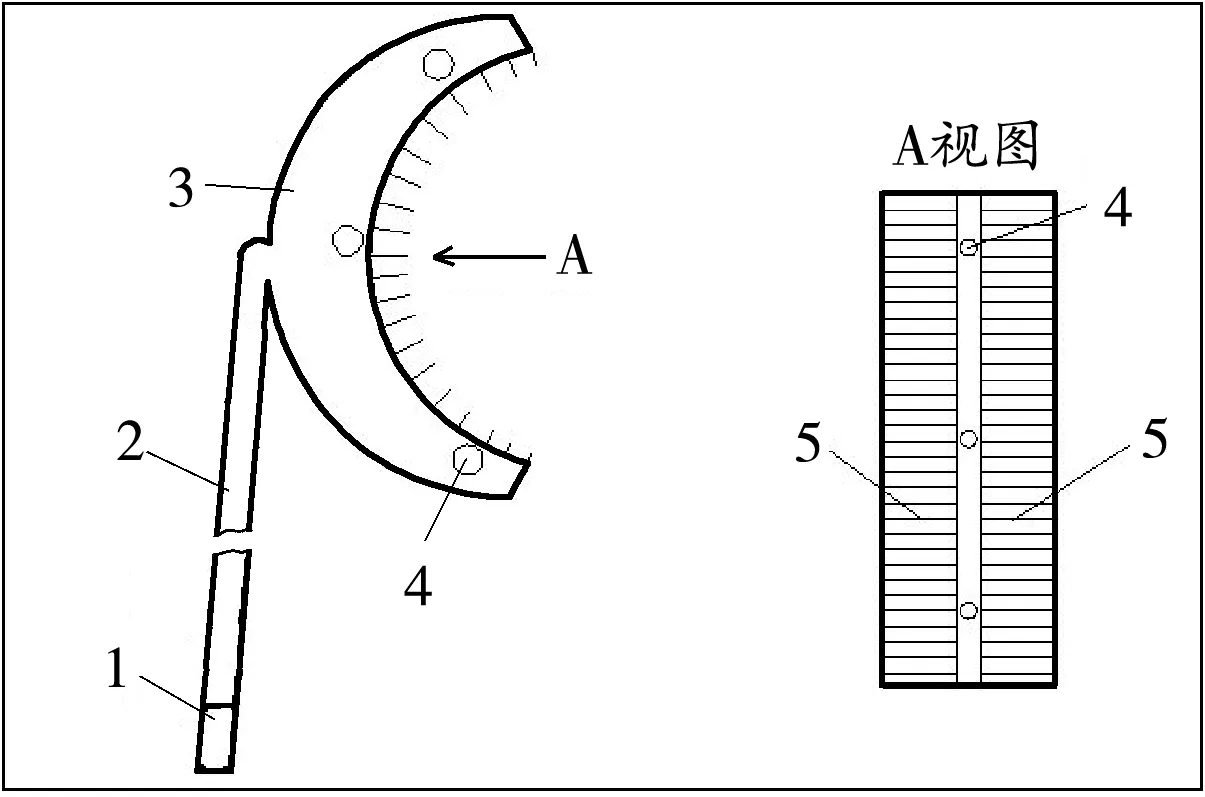

针对风筒积尘在风流或车辆扰动等作用下被二次扬起的问题,研发了新型风筒清扫器,能够安全可靠、便捷高效地清除风筒上的积尘。该装置使用 ∅21.3 mm 镀锌管做工具手柄,刷头使用毛刷并根据风筒直径做成弧形,刷洗时可以紧密贴合风筒,刷头处自带喷雾,可以边洗边刷,既增强了风筒积尘的清洗效果,又不损伤风筒,提高了作业效率,同时避免了登高作业,保障了作业人员的安全。风筒清扫器示意图如图3 所示。

1—水管接头;2—∅21.3 mm镀锌管;3—毛刷头;4—喷嘴;5—毛刷。图3 风筒清扫器示意图

4 效果考察

4.1 煤体含水率变化

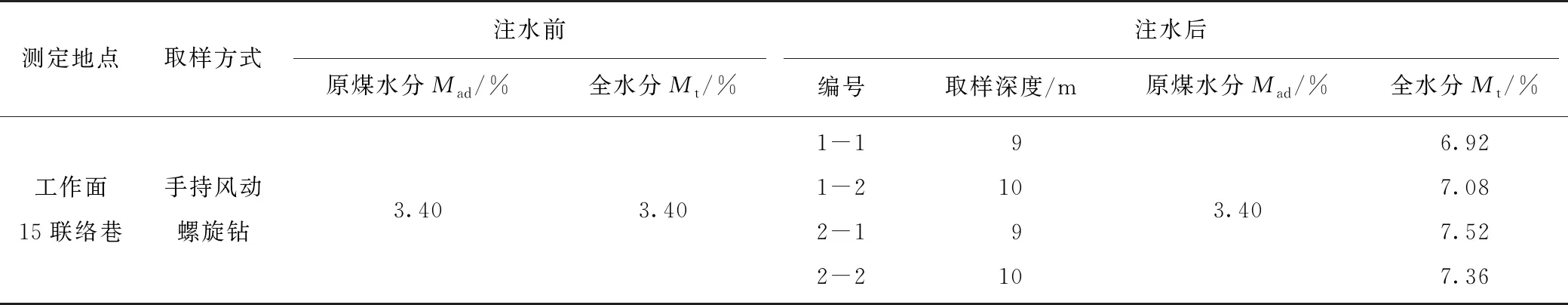

通过现场取样,对注水前、注水后的煤层水分进行实验室测试分析,测定结果见表1。保德煤矿 8#煤层孔隙率为6.7%,原始煤层水分为3.40%,注水后平均水分为7.22%,通过注水使煤层平均水分增加了3.82%。

表1 注水前后煤体水分对比

4.2 掘锚机改进技术后降尘效果变化

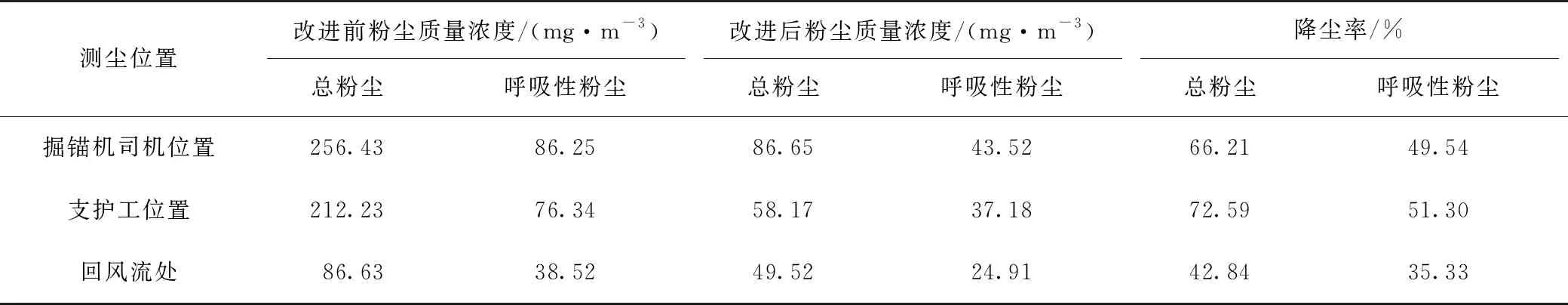

采用直读式粉尘质量浓度测定仪对掘进工作面掘锚机改进前后粉尘浓度进行测定,采样流量15 L/min,采样时间1 min,采样体积15 L。选取掘锚机司机位置、支护工位置及回风流处3个测尘点,每个测尘点测3次,计算平均值。对总粉尘和呼吸性粉尘质量浓度的变化进行对比,得出总粉尘降尘率分别为66.21%、72.59%、42.84%,呼吸性粉尘降尘率分别为49.54%、51.30%、35.33%,技术改进后降尘效果明显。掘进工作面粉尘质量浓度及降尘效果的测定结果见表2。

表2 掘进工作面粉尘质量浓度及降尘效果测定结果

4.3 湿式钻进技术降尘效果变化

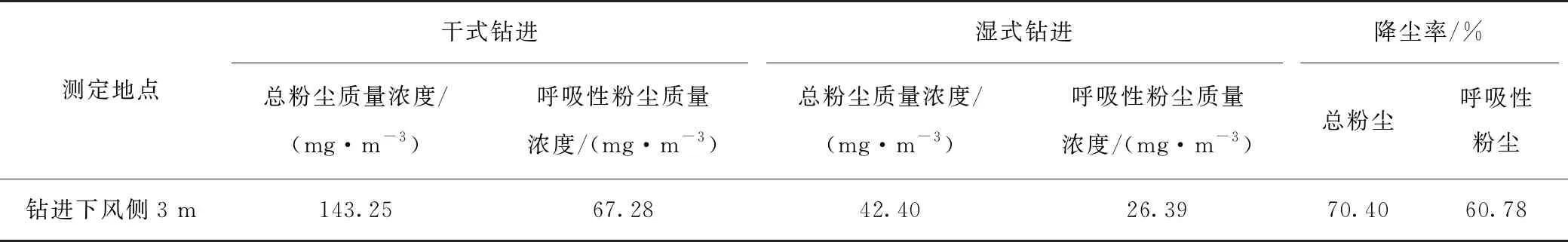

在巷帮钻进下风侧3 m处设置测尘点,分别对干式钻进和湿式钻进总粉尘质量浓度和呼吸性粉尘质量浓度进行测定,测试3次,取平均值,结果见表3。由表3可知,采取湿式钻进技术后总粉尘降尘率为70.40%,呼吸性粉尘降尘率为60.78%。

表3 湿式钻进技术粉尘质量浓度及降尘效果测定结果

4.4 回风流防尘网降尘效果考察

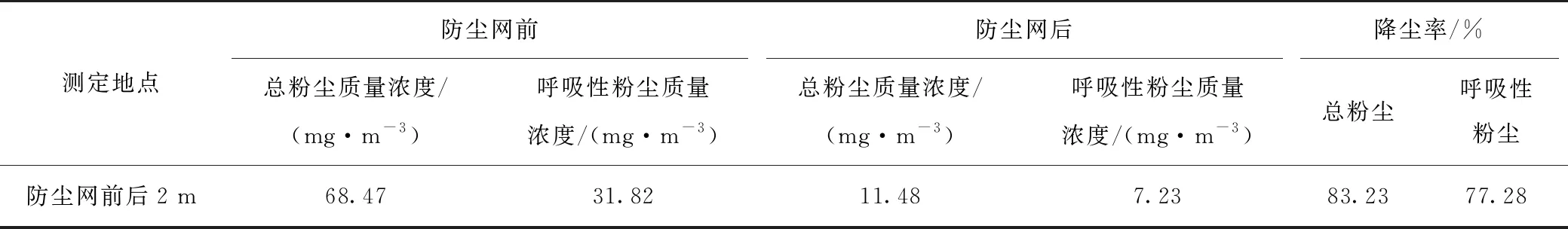

选择掘锚机割煤作业4 h期间,在回风流防尘网前后2 m位置设置测尘点,对巷道内的总粉尘和呼吸性粉尘进行测定,结果见表4。由表4可知,采用全断面喷雾捕尘装置后总粉尘降尘率为83.23%,呼吸性粉尘降尘率为77.28%。

表4 回风流防尘网降尘效果对比

4.5 综合降尘效果考察

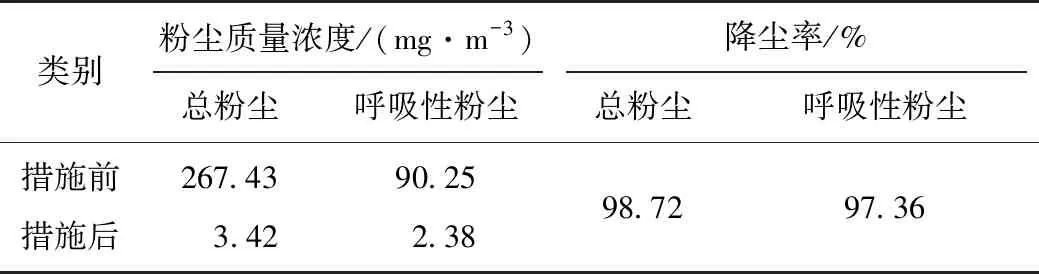

掘进工作面采取大直径钻孔煤层注水和掘锚机喷雾块改造、高压外喷雾、湿式钻进等降尘技术,并在回风巷结合可伸缩式全断面捕尘喷雾装置和高效清除二次扬尘等技术工艺对工作面进行综合降尘,在回风流捕尘网后方2 m位置设置测尘点,对掘进工作面的总粉尘和呼吸性粉尘质量浓度进行测试,掘进工作面综合降尘效果见表5。由表5可知,采取措施后总粉尘平均降尘率为98.72%,呼吸性粉尘平均降尘率为97.36%。

表5 掘进工作面综合降尘效果

5 结论

1)通过实施大直径钻孔煤层注水和掘锚机喷雾块改造、高压外喷雾、湿式钻进等相结合的降尘技术,结合在回风巷利用可伸缩式全断面捕尘喷雾装置和高效清除二次扬尘等技术工艺,形成一套作业前、作业中、作业后的综合降尘技术及工艺,综合降尘后,掘进工作面总粉尘平均降尘率为98.72%、呼吸性粉尘平均降尘率为97.36%。

2)利用大直径钻孔煤层注水技术,煤体中的水分增加了3.82%,增加了煤体的湿度、降低了煤体硬度、增强了煤体塑性,在源头上降低了粉尘量。

3)采用基于掘锚机喷雾块改造、高压外喷雾、湿式钻进等相结合的降尘技术后,掘锚机位置总粉尘降尘率为66.21%、呼吸性粉尘降尘率为49.54%,降尘效果明显。

4)采用湿式钻进技术,下风侧3 m位置的总粉尘降尘率为70.40%、呼吸性粉尘降尘率为60.78%,有效控制了粉尘量。