深井软弱围岩巷道多重耦合控制技术研究

谢福星,贺 文

(1.北京中煤矿山工程有限公司,北京 100013; 2.煤炭科学研究总院 建井研究分院,北京 100013)

随着煤炭资源开采技术及装备水平的提升,我国矿井建设正逐步向深井化、大型化发展[1-2]。其中,深井高水平应力碎裂巷道是一类特殊巷道[3-4],由于断层褶曲极度发育,围岩被大量原生构造和采动裂隙切割成碎裂结构,同时水平应力突出成为最大主应力[5-6],此类巷道开掘后围岩扩容、碎胀大变形、冒顶,以及支护系统损毁等问题不断变化[7-8]。因此,开展深部高水平应力碎裂围岩条件下巷道变形破坏机制分析,并找出合理、科学的围岩控制对策,对于实现此类巷道安全高效生产具有重要意义。

笔者以邢东矿-980 m大巷为研究对象,结合该矿高水平应力碎裂围岩复杂地质条件,研究其变形破坏特征及机制,提出针对性的深井碎裂围岩控制对策,实现-980 m大巷长期稳定。

1 工程背景

邢东矿平均埋深1 040 m,属于千米深井,-980 m大巷为采区大巷,服务于多个工作面。巷道依次穿过灰岩、2#煤层、粉砂岩等多个地质层位,岩性及厚度变化较大,且原生裂隙发育,巷道围岩在开掘后呈碎裂状态,地质构造密集,实测-980 m大巷所处区域最大主应力——水平方向应力为45 MPa,测压系数接近2,最大水平主应力的大致方位N16.9°W~N29.2°W,非最佳布置方位,对大巷的成型和稳定性带来了挑战。综合各不利因素,确定-980 m大巷为千米深井构造地带软弱巷道,需要对其破坏机制和控制对策展开研究。

2 矿压显现实测

2.1 巷道宏观矿压显现表征

-980 m大巷采用MG335锚杆支护不到1 a,便出现围岩大变形和支护损毁现象:顶板围岩存在由水平挤压运动造成的明显挤压破碎带,破碎带沿巷道走向延伸10~34 m,围岩膨胀变形显著,最大下沉量1.0~2.0 m,多处构造复杂地段出现严重顶板垮冒,最大冒高5~8 m,造成巷道全断面阻塞;两帮挤出变形严重,尤以中部偏上部位变形最为突出,最大变形量1.0 m;整体底鼓严重,底板最大鼓起量超过0.5 m,变形后底板呈中部高两侧低的圆弧形。锚杆扭弯、脱落,托盘损坏,钢筋梁压弯,钢筋网撕裂,衬砌开裂现象普遍,局部出现锚索剪断现象。后期改用MG500高强螺纹锚杆支护仍出现大变形破坏,断面由4.5 m×3.1 m变为3.1 m×1.8 m(宽×高),支护损毁现象严重,不得不专门安排巷修队伍进行长期整修。

2.2 深部围岩矿压显现特征

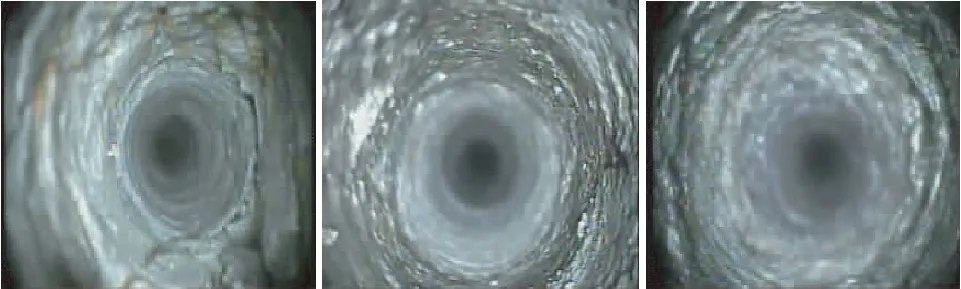

对-980 m大巷顶板进行钻孔窥视,不同深度顶板岩层碎裂情况如图1所示。由图1可知,顶板深度 0~3.0 m内围岩极度破碎,超过锚杆支护范围(l=2.4 m),锚固体系整体失效;顶板深度3.0~6.0 m内横向裂隙较多,围岩离层、错位的可能性大;顶板深度超过6.0 m的围岩裂隙较少,稳定性尚好。可见-980 m大巷变形破坏为由表及里渐次破坏,破碎范围大。

(a)深度1.0 m (b)深度3.0 m 深度6.0 m图1 不同深度围岩状态

综上所述,受多次采动影响,巷道表面围岩大范围破碎,顶板严重下沉,底板强烈鼓起,两帮非对称破坏现象明显,且随着时间增加及受相邻工作面回采影响,巷道围岩应力环境将会进一步恶化,变形破坏将持续加剧。因此,需在相邻工作面回采前对巷道进行针对性的强化控制,尤其针对巷道薄弱环节(顶板和煤柱帮)的治理,是保证巷道安全稳定的关键。

3 深井软岩巷道围岩破坏机制

3.1 深井巷道围岩破坏路径分析

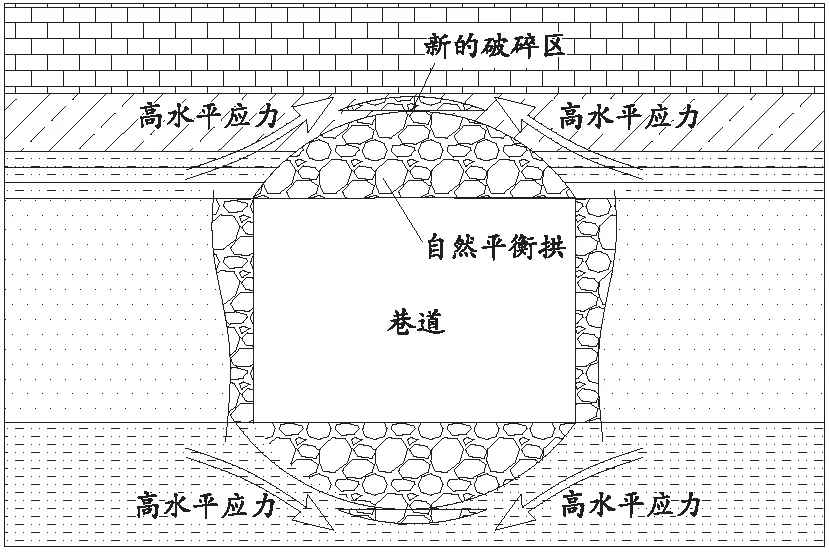

高水平应力是引起深井软岩巷道破坏的主要诱因,对围岩的破坏主要体现在顶底板[9],如图2所示。巷道开挖使得煤体中的水平应力向顶底板转移并形成动态高水平集中应力,在高水平集中应力作用下,顶底板浅部围岩经历“离层→弯曲→破裂→破碎”的动态过程[10],围岩破碎后其力学性能骤变,传递高水平应力的能力明显降低,使得水平应力向深部转移引发更深层次围岩破碎。浅部围岩破碎后受到的水平应力挤压作用下降[11],破碎岩块间产生的摩擦力随之下降从而难以平衡围岩自重,在无支护或支护弱的条件下将发生顶板垮冒,形成自然平衡拱。

图2 深井软岩巷道围岩破坏过程

3.2 围岩变形演化规律数值模拟分析

采用FLAC3D数值软件进一步分析水平应力[12]对-980 m大巷围岩位移、塑性区的影响规律,分别计算分析不同侧压系数λ(λ为1.2、1.6、1.8、2.0)影响下巷道围岩的演化过程。

3.2.1 围岩深部塑性区演化特征

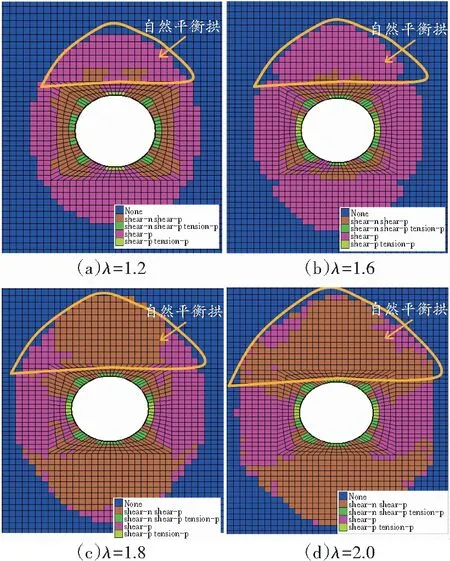

图3为不同测压系数λ影响下围岩塑性区分布云图。由图3可知:①当λ为1.2时,巷道围岩塑性区分布较均匀,浅部围岩主要为张拉破坏、拉剪复合破坏,深部围岩主要为剪切破坏;②当λ由1.2增大到1.6时,顶底板塑性区明显大于两帮,顶底板浅部围岩过渡为拉剪复合破坏,两帮浅部围岩过渡为张拉破坏;③当λ增大到2.0时,顶底板塑性区深度进一步加剧,顶底板围岩剪切破坏范围大幅度增加。可见,随着测压系数λ的增加(水平应力的增加),巷道围岩塑形区主要分布在顶底板范围,顶底板塑性区呈自然平衡拱状,并随着λ的增大,自然平衡拱的高度和宽度均增长明显。

图3 不同λ影响下围岩塑形区分布特征

3.2.2 围岩表面位移演化特征

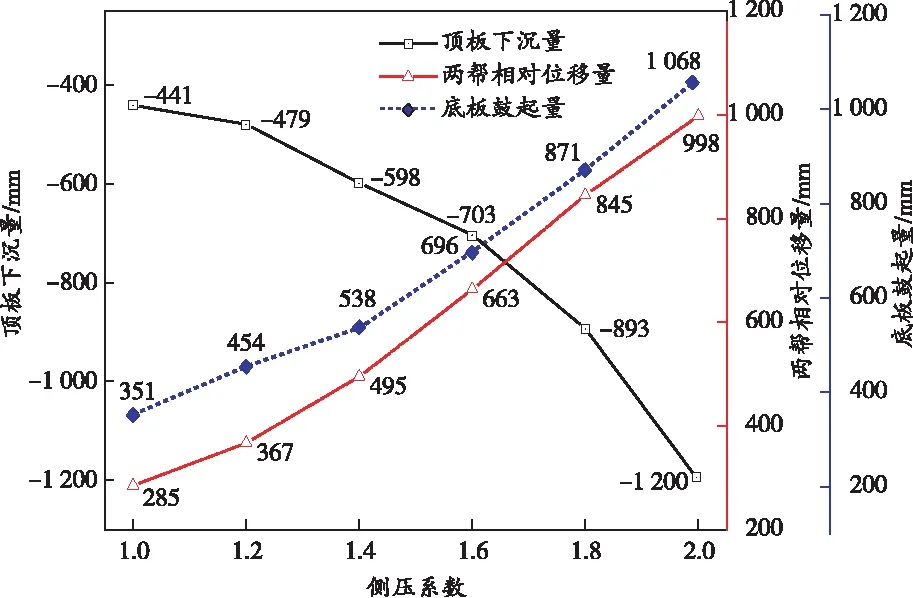

数值计算过程中通过对巷道顶底板及两帮表面位移进行监测,可以得到侧压系数λ对巷道表面位移的影响关系,如图4所示。

图4 侧压系数对巷道表面位移的影响关系

由图4可以看出:①当λ=1.0时,巷道顶板下沉量为441 mm,底板鼓起量为351 mm,两帮相对位移量为285 mm;②当λ增长到2.0时,巷道顶板下沉量为 1 200 mm,底板鼓起量为1 068 mm,两帮相对位移量为998 mm;③在λ由1.0增长到2.0的过程中,顶板下沉量、底板鼓起量及两帮相对位移量分别增长了1.72倍、2.04倍、2.50倍。综上可知,随着作用于巷道的水平应力值增大,巷道各部位围岩的表面位移增长显著,巷道顶板下沉量近似呈指数增长,巷道底板鼓起量及两帮相对位移量近似呈线性增长,高水平应力对-980 m大巷围岩位移变形影响显著。

4 巷道围岩稳定性控制原理及对策方案

4.1 深部软岩巷道围岩稳定性控制原理

基于深部软岩巷道围岩破坏机制及水平应力对巷道深部塑性区、表面位移的影响分析,综合考虑现场-980 m大巷多次返修失败的矿压显现特征,认为 -980 m 大巷围岩本身节理裂隙充分发育,围岩黏聚力和抗拉强度较低,围岩自稳能力极差,短时间内形成大范围破碎,且由于水平应力突出、巷道断面设计不合理等因素使得浅部围岩变形进一步加剧,试验巷道仅采用常规的锚网喷支护根本无法保证巷道稳定,导致围岩中的高水平应力继续向顶底板传递,引起更深层次围岩破坏。因此,采取合理的支护措施控制围岩初期大变形,提高围岩承载能力,限制高水平应力对深部围岩的破坏是实现-980 m大巷长期稳定的关键。

结合现场地质生产条件、围岩失稳破坏机制分析,以及相关理论和工程实践,确定-980 m大巷围岩控制对策如下:巷道开掘初期碎胀变形强烈[13-14],应及时进行高强度支护,形成具有一定强度和刚度的承载结构[15-16],参与围岩应力调整过程,限制围岩初期大变形;待释放一定变形压力后,采取二次支护措施[17-18],提供最终支护强度,抑制围岩永久变形和破坏的发展,实现巷道长期稳定;同时对深浅部破碎围岩采取强度强化措施[19],提高破碎围岩整体强度,并对底板等薄弱环节进行有效支护[20],提高围岩支护结构的整体稳定性。

4.2 针对性控制对策与方案

依据上述围岩控制原理,结合类似巷道工程实践,提出-980 m大巷控制对策:

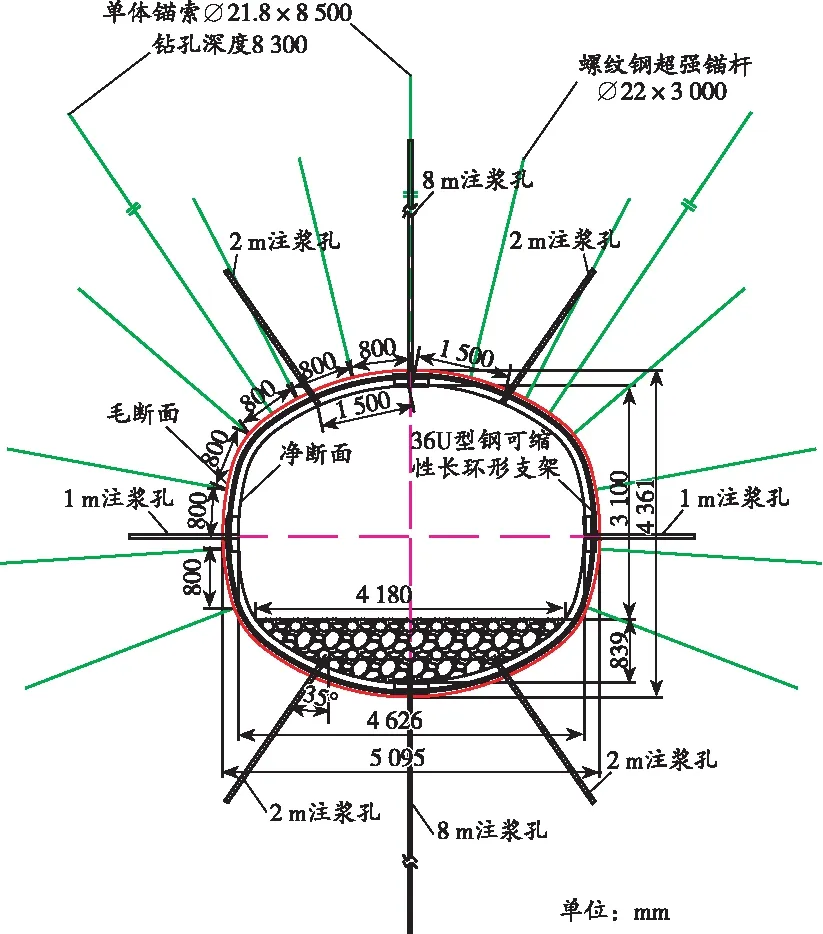

1)巷道断面优化设计。考虑到-980 m大巷围岩碎裂特性、高水平应力及可缩性环形支架施工等因素,将巷道断面设计为三心拱形,三心拱形巷道受力均匀,与巷道围岩自然平衡拱轮廓相似,能够更好地承载。

2)采用高预应力锚杆索支护。高预应力锚杆能够较好地锚固巷道浅部碎裂围岩,加强浅部碎裂围岩的整体承载性能,再配合高强锚索深部锚固的作用,进而提高巷道深、浅部围岩与支护结构的共同承载能力。

3)采用高强可缩性环形支架进行二次支护。在发挥锚杆索主动支护作用的同时,应同样重视可缩性环形支架的被动支护作用,高强环形支架能够在围岩变形的第一时间内限制其剧烈变形,降低围岩变形的作用力集中于锚杆索结构上,使整个承载结构受力更均匀。

4)围岩滞后注浆加固。注浆是改变围岩碎裂性质的有效途径,加固浆液将均匀联结各碎裂岩体,在直接提高碎裂岩体强度的同时为围岩—支护承载体的形成奠定了完整围岩、均匀承载的力学基础。

采用上述支护对策,通过提高围岩—支护系统共同承载能力,控制围岩碎裂变形,提高围岩传递、承受各向应力的能力,可避免软弱围岩松动破碎向深部发展。-980 m大巷围岩针对性控制方案如图5 所示。

图5 -980 m大巷围岩针对性控制方案图

4.3 现场矿压监测

在现场开展工业性试验,并对-980 m大巷围岩进行矿压监测,在针对性控制方案实施初期,-980 m大巷顶底板相对位移最大变形速率为3 mm/d,但仅持续了30 d(施工初期);针对性加固工程实施60 d后,顶底板变形速率基本控制在1 mm/d内;-980 m大巷针对性围岩控制方案实施2 a后,与实施初期相比围岩变形总量没有较大的增长,巷道顶板累计下沉值为121 mm,两帮相对位移累计值为134 mm,底板无明显鼓起现象,可以看出-980 m大巷软弱碎裂围岩控制效果良好。

5 结论

1)数值模拟表明水平应力对深井软岩巷道围岩变形影响显著,尤其是对顶底板围岩变形的影响更为剧烈,随着水平应力的增大,顶板下沉量呈指数型增长,底板鼓起量及两帮相对位移量呈线性增长。

2)深部软岩巷道围岩变形破坏的直接诱因为高水平应力,同时围岩原生裂隙发育、支护方案针对性差加剧了围岩破坏由浅部向深部发展的趋势。

3)基于控制围岩初期大变形,提高围岩承载能力,限制高水平应力向深部转移的支护思路,提出了由“断面优化+高预应力锚杆索+高强可缩性环形支架+滞后注浆加固”的围岩稳定性控制对策及方案,工业性试验结果表明该技术可有效解决深井高水平应力巷道围岩控制难题。