临海基础油储运企业码头及罐区工艺设计

中国石化润滑油有限公司滨海分公司

当前,世界知名润滑油企业和国内众多润滑油制造商选择在长三角、珠三角和环渤海湾经济区建设润滑油调配厂,充分发挥临海优势,利用安全高效的海上运输大通道输转储存基础油,降低了企业运营成本,激发了市场主体活力。

润滑油调配原材料主要为基础油,配方中基础油比例占到90%,添加剂10%左右,降低基础油储存运输成本是润滑油生产企业提高利润的主要途径之—。鉴于水运成本低于陆运,因此国内外有实力的润滑油企业都将调配厂设置在毗邻水运码头的位置,使国内外优质基础油资源以最低的价格和便利的途径进行供应。

基础油的性质不同于原油和成品油,品种较多,根据中国石油天然气集团公司企业标准《通用润滑油基础油》(Q/SY44—2009)和国际通用API分类方法,基础油分为3大类7个品种,56个牌号。在码头接卸至储罐的输转过程中,不可能采取单罐单线和单品种单线的方式,只能采用—根管线对应多个品种和多个储罐的输转方式,同时确保输转的基础油质量符合指标要求。通球扫线技术的应用和合理的罐区布局能够提高基础油输转效率,同时保证产品质量。在整体设计中要充分考虑运用先进的技术和创新的理念,融合智能化工厂建设理念,达到工艺设计最优。

码头至罐区基础油输转工艺设计

基础油性质及主要工艺设计参数

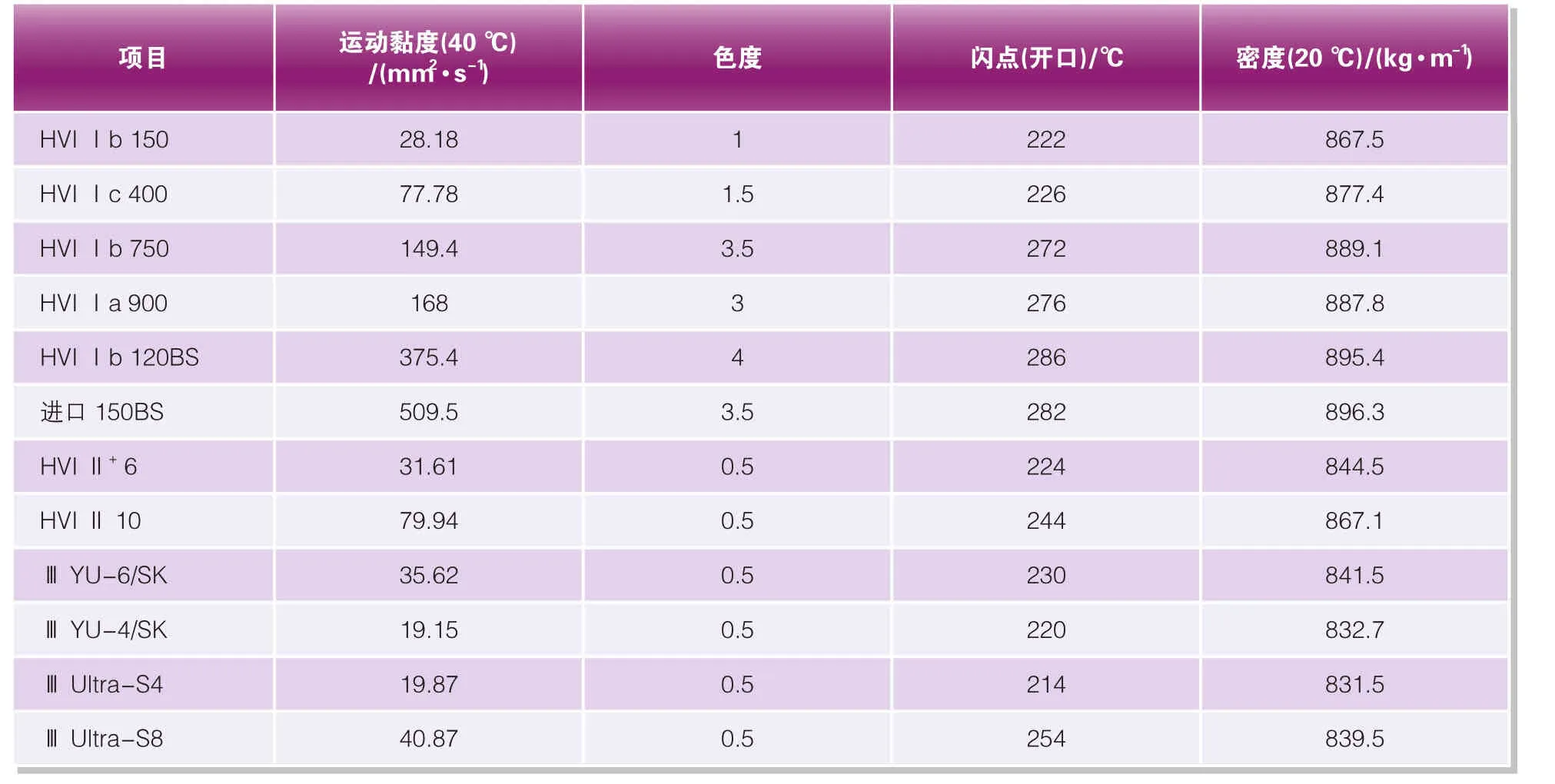

码头基础油的接卸工作首先要明确油品的性质,装卸工艺系统要适应油品特性。码头输转量较大的油品为API Ⅰ类、Ⅱ类、Ⅲ类基础油。部分基础油性质见表1。

由表1可以看出,APIⅠ类基础油150BS运动黏度较大,在长距离管道输送中对工艺系统的要求更高。基础油闪点较高,火灾危险性较低。

设计原则及主要设备设置

基础油装卸码头至罐区的工艺设计原则,应结合油品装卸船作业的实际情况,确保工艺流程完善,采用先进的生产设备,建立严格、高效的管理体系,工艺设计满足装卸需求,同时做到节能环保和整齐美观。

码头至罐区的主要设备为机泵、管线、扫线系统。机泵选择方面,低黏度油品可以选择离心泵和齿轮泵,较高黏度油品可以选择齿轮泵和螺杆泵,高黏度油品可以选择高黏度螺杆泵和滑片泵。

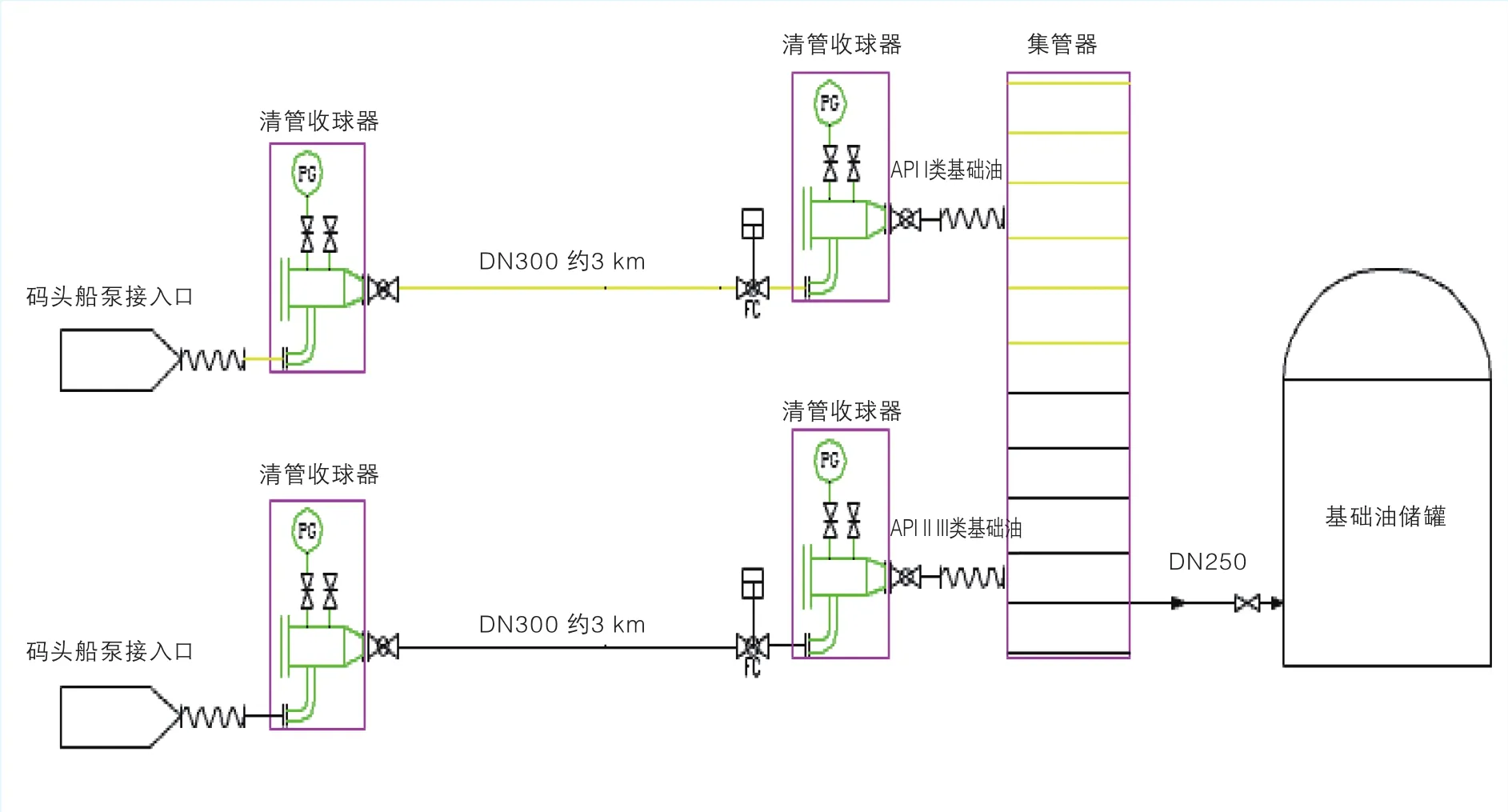

由于基础油品种较多,在输送管道选择方面可以根据大类设置码头至罐区输送主管道,罐区内可以选择单罐单线,这样既可以保证油品质量,又确保操作的可靠性。目前,南港工业区润滑油组团企业按照APIⅠ类基础油设置1根码头至罐区主管线,APIⅡ类、Ⅲ类基础油设置1根码头至罐区主管线的方式进行油品输送,管道根据储罐大小和装卸船量选择DN200—DN300。

鉴于在同类基础油内还存在诸多品种,部分基础油黏度大,输送油品为确保工艺质量要求,必须进行通球扫线,采用清管器和海绵球是比较理想的方式,可以选用自动化程度高的清管器和带自动追踪的扫线球[1]。

表1 部分基础油性质

码头至罐区主要装卸工艺设计

码头至罐区卸船采用船泵,根据输送油品黏度和流量选择并联或串联,高黏度油品需要加温后泵送,管道需要保温处理。根据设计经验,输送距离在5 km以内,船泵扬程和流量基本满足输送要求;大于5 km的输送距离,需要增设中转加压泵,增加扬程和输送流量。

鉴于基础油多品种、小批量的特点,为降低管道内油品残留,确保油品质量,码头至罐区主管线采用通球扫线的方式。基础油装卸扫线原理如图1所示。

基础油罐区工艺设计

储罐设置

基础油储罐的设计要满足相关设计规范标准,《石油化工储运系统罐区设计规范》中明确,内河及近海运输的润滑油类周转存储天数为25~35 d,每年按250 d计算,年中转次数为7~10次,根据年中转量可以计算出仓储罐容。

单体罐容设计主要考虑船舶运输,应满足装置连续生产和—次卸船量的要求。基础油特点是多品种小批量,—般单品种船运量为3 000 t、2 000 t、1 000 t,考虑到安全容量和油品密度,罐容设计为5 000 m3、3 000 m3、1 500 m3适用性较强。

工艺路线设计

码头至罐区主管线设计

码头至罐区主管线根据油品大类进行设置,APIⅠ类基础油设置1根主管线,APIⅡ类和Ⅲ类基础油设置1根主管线,装卸油品时通过集管站与储罐连接。集管站的作用是连通主输油管线和罐区内的单罐单线,保证油品输转质量,同时做到灵活可靠。

罐区内工艺管线设计

罐区内工艺管线设计原则是单罐单线单泵,满足装卸船、装卸汽运槽车和装卸火车的要求,还要做到油品具备储罐之间倒运功能。

智能化工厂设计理念应用

储罐仪表和信息管理系统应用

对于新建项目,应用RTU(远程终端单元)处理单元,把每个基础油储罐作为—个单元,储罐上的仪表测量信号和脉冲系统、球站系统等控制信号作为此单元上的分单元,进行仪表数据采集和控制单元的逻辑控制,通过MODBUS(串行通信协议)总线把每个RTU串联起来与DCS(分布控制系统)控制柜相连,实现最终的通讯连接。优点在于大大节省了罐区与机柜间的电缆,检维修更加便捷。对储罐仪表的配置要达到以下标准要求,配备雷达液位计、音叉液位报警、静止压力变送器、温度变送器(包含温度传感器)、RTU罐旁柜。

储罐仪表和信息管理系统与DCS控制系统通过OPC(工业标准接口)接口进行通讯,储罐仪表信息数据均由DCS控制系统提供,实现对油罐液位、温度、压力等参数的实时读取显示。同时可以根据生产工艺情况设置参数报警,该系统可以自动查询存储在数据库里的容积分米表和小数表,结合液位数值,自动计算油品质量,支持多种查询功能,并对历史记录进行追踪[2]。

图1 基础油装卸扫线原理示意

自动定量装车系统应用

接卸基础油实现全过程智能化操作,包含槽车信息需求、GPS槽车轨迹跟踪、槽车计量系统、现场槽车核对、自动装车等功能。系统配置车辆管理系统软件、手机等移动设备,面向承运商的终端(APP和GPS),与计量系统交互、DCS操作和自动装车仪的交互,辅助视频监控,实现各环节信息的自动流转。

采用分布式定量装车控制系统,由装车控制仪、流量计、温度计、液位开关、接地开关、控制阀门、防爆LED大屏幕、上位机等构成自动化定量发油系统。系统可单机运行,由操作人员就地操作、监视,也可以通过通信电缆线与控制室的计算机相连由计算机实现装车作业控制,将现场装车情况汇总到控制室,由计算机集中监控、管理、显示、打印各类装车报表。

结论

临海基础油储运企业通过可靠的码头至罐区接卸方案设计和罐区工艺设计,做到基础油接卸和输转安全顺畅。目前石油石化企业不断向智能化方向发展。基础油储运企业可根据实际情况,科学合理地设计智能化工厂的发展思路,明确发展方向,积极促进油品储运行业向智能化发展。