蓄热式加热炉钢坯温度反馈低研究

谭志福

(首钢京唐钢铁联合有限责任公司热轧部,河北 唐山 063200)

某2250mm热轧生产线年设计生产能力550万t,配套有三座常规加热炉及一座蓄热式加热炉,炉内有效长度50900mm,炉膛内宽度11700mm。蓄热炉炉形与常规炉结构类似(如图1所示),其烧嘴为蓄热式烧嘴,空气通过蓄热箱蓄热之后,再与煤气混合燃烧,具有热效率高,板坯受热均匀、降低氧化烧损、节省能源和减少环境污染等优点[1-4]。但在实际生产中蓄热炉却出现炉压较高、板坯出钢温度较常规炉相同但经粗轧轧制后板坯温度较低的情况,致使轧钢节奏无法长时间保持,在生产对温度较高要求的钢种时,需提高加热温度,浪费能源的同时严重限制了生产能力,提高了生产成本。

1 蓄热式加热炉存在的问题及原因

在实际生产过程中发现,当板坯的在炉时间为200min左右时,蓄热式加热炉(4#)的反馈温度(即钢坯经R2粗轧制成精轧中间坯时温度)较常规加热炉(1#~3#)低15℃~30℃,如图2(a)所示;当轧制“反馈温度”要求高的钢种时,为达到相同的精轧机开轧温度,蓄热炉出钢温度比常规炉高30℃左右,如图2(b)所示。同时4#炉在生产过程中,经常出现炉膛压力不可控的情况,被迫减少煤气使用量来控制炉压。4#加热炉加热的钢坯反馈温度较低,影响轧制稳定。在轧制对温度要求较高的品种规格时,为了顺利轧制,4#加热炉不装减薄钢坯,从而打破了加热炉生产的平衡,使得无法均衡装钢,造成出钢节奏不能满足轧机需要,限制了生产力的发挥,反而提高了生产成本,不利于降本增效。

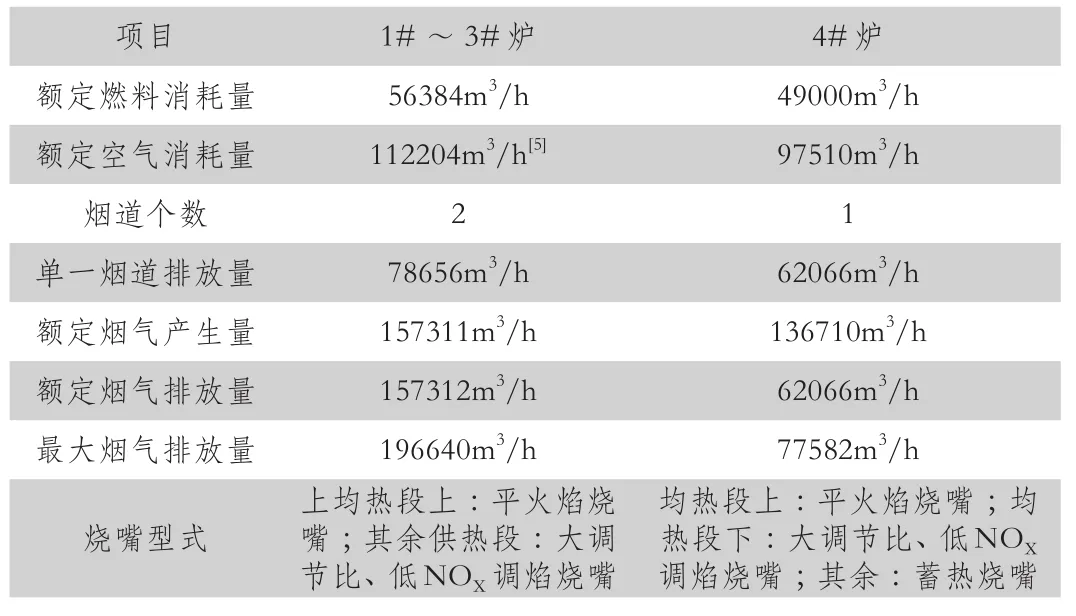

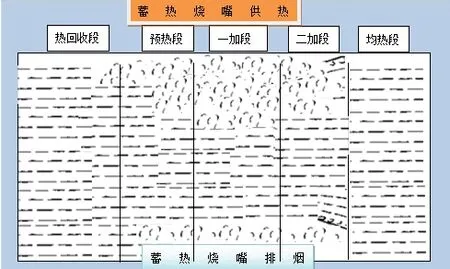

1#~3#加热炉炉内燃烧产生的烟气由加热炉装料端垂直烟道和水平烟道分两侧排出炉外,经过空气预热器、煤气预热器,再汇入加热炉的总烟道内,最后经过烟道闸板进入厂房外烟囱排走。而4#炉燃烧产生的一部分烟气由加热炉装料端垂直烟道和水平烟道分两侧排出炉外,经过空气预热器、煤气预热器,再汇入加热炉的总烟道内,最后经过烟道闸板进入厂房外烟囱排走;另一部分烟气由加热炉两侧的蓄热箱、管道和两台排烟机强制送到烟囱底部,与流经换热器的烟气汇合后排走。1#~4#号炉部分设计参数如表1所示。根据设计指标,1#~3#加热炉每炉配有两个烟道,加热炉的额定烟气量为157311m3/h,每个烟道的排烟能力为78656m3/h。当煤气预热温度达到上限值时,需要启动掺冷风机降低煤气温度到标准温度以下。掺冷风机的能力为24838m3/h,如果全功率启动掺冷风机,烟道内会增加49676m3/h的空气,设计时预热器出排烟能力有25%的富余能力,可以多排烟39327m3/h。通过计算得知,虽然总的排烟能力小于最大烟气量,两者相差10000m3/h左右,在实际生产中,常规炉未达到额定生产能力,因此,未表现出炉压制约的问题。由表1可知,4#炉额定燃料消耗与空气消耗量均小于常规式加热炉,体现了蓄热式加热炉热效率高,节约能源同时对环境影响小的优点。但4#炉设有一个烟道,其最大排烟能力为77582m3/h。炉中蓄热烧嘴的烟气产生量为40973m3/h,其中60%经蓄热箱直排至烟囱底部,其余烟气与均热段的调焰烧嘴与平焰烧嘴产生的烟气共同经加热炉烟道排向烟囱,共计27945m3/h。当启动掺冷风机时,会增加49676m3/h的冷空气,此时烟道需排放的总烟气量为77621m3/h。和烟道最大排放能力基本持平。通过表1可看出,由于4#炉仅设置了一个烟道,其最大烟气排放量同额定烟气产生量相差一个数量级,导致烟气不能顺利排放,造成4#炉出现炉压不稳定情况出现。炉压是组织火焰形状、调整温度场及控制炉内气氛的重要手段之一,4号炉烟气分布示意图如图3所示,当烟气排不出去导致炉压过正时,此时靠近蓄热烧嘴供热区域因空气与煤气能充分混合,此区域的温度高。而排烟侧因为烟气没有排除,稀释了空气与煤气混合的浓度,使得煤气燃烧条件遭到破坏,这部分煤气未能燃烧,造成沿炉子宽度放上上温度非稳态分布。经过换向燃烧如此反复,使得该段炉温虚高,因板坯的计算温度是以热电偶温度为准,使得板坯计算温度同样虚高。当烟气能正常排出时,沿炉宽方向上的温度是一致的,此时热电偶检测的温度与宽度方向上的温度差异不大,同时40s一换向,近似认为炉子宽度方向上的温度均匀一致。此时钢坯二级模型计算出的温度偏差最小,接近实际温度。因此,4#炉较其他三炉板坯反馈温度低的原因为排烟系统存在缺陷,烟气无法足量排出,导致炉压升高,进而使得板坯测得温度同真实温度存在差异。

表1 1#~4#号炉部分设计参数

图3 4#炉烟气分布示意图

2 蓄热式加热炉降低炉压的改进措施

烟气不能正常排出导致炉压过高是某2250产线蓄热式加热炉板坯加热温度与常规炉差异较大的原因,因此针对制约排烟能力的问题,提出如下改进方案:

(1)提高蓄热箱的排烟能力。方法是增加蓄热球的填充量,使排烟能力达到设计目标。

(2)更换小功率的煤气换热器,使得煤气预热温度达不到上限,消除因启动掺冷风机造成的烟气超量。

(3)改变蓄热炉的热负荷分配,避免均热段超设计供煤气,确保主烟道烟气量不超设计值。

(4)改变均热段热电偶的位置,使之与常规炉一致。

(5)加高4#炉各段下隔墙的高度至1.1m,消除各段温度辐射的干扰。

(6)拟补4#炉板坯在回收段对流换热较常规炉少的缺陷,措施是提高4#炉炉温上限。

(7)提高4#炉煤气预热温度上限,减少掺冷风机启动对排烟的影响。

(8)要保持烟囱的抽力,在设备上应该减少或消除烟道的漏气部分,保持烟道的严密性,如果不严密,外部冷空气吸入,不仅会使废气温度降低,而且会增加废气的体积,从而影响抽力。

3 结语

总而言之,蓄热式加热炉具有热效率高,工作效率高、节省能源的优势,但是存在一定的问题,相关工作人员要采用科学的解决方案,实现资源的合理利用。同时作为工艺的执行者,要充分认识设备功能,制定完备的操作细则,使先进的设备发挥应有的优势。