深海原油外输CTV技术在巴西项目的应用

王志翔,倪学莉,李波,肖越

(1.中海油国际有限公司,北京 100027;2.海油工程设计院,天津 300457)

巴西Libra项目在开发过程中,出于海况安全考虑,作业者要求使用动力定位油船(DPST)进行浮式生产装置(FPSO)的原油外输,但由此将产生巨额外输费用。为最大限度降低费用,中海油联合道达尔(Total)等几方通过调研和论证,提出使用动力定位输油转驳船(CTV)的方案。

1 外输问题

1.1 背景

巴西Libra项目位于巴西桑托斯(Santos)盆地,水深2 200 m左右,由中海油(CNOOC)与巴国油(PBR)、壳牌(Shell)、道达尔(Total)、中石油(CNPC)等多家公司共同开发,巴国油是作业者。

由于海况条件较差,Santos盆地只允许使用动力定位油船(DPST)进行外输。DPST造价高于同等吨位常规油船(CT),其载重量在8~15万t之间,而常规油船的载重量可达30~40万t。按高峰产量120万桶/d计算,将产生5.11美元/桶的综合输油成本,高峰年产阶段将增加近20亿美元的输油成本。中海油等伙伴将承担巨额的外输成本,高峰年产期将增加成本近2亿美元/年。

考虑DPST资源有限和高额成本,CNOOC、Total等公司联合开展了一系列的调研和筛选,最先提出的方案为FPSO+CT。依据为中国南海有90%以上的FPSO+CT操作概率,国内采用该卸油方式25年未发生过碰撞事故,且FPSO+CT外输方案经济效益最好,作业简单,适合所有合作伙伴,见图1,或者其他可用CT的变通方案。PBR坚持采用DPST的方案。

图1 我国传统的FPSO+CT输油模式

1.2 CTV方案

经过进一步调研和分析,通过三方联合提出CTV方案,并与CTV技术专利方及南通中远船务工程有限公司建立了全面联系。分析认为,在众多外输方案中,CTV方案有着更好的安全、成本等优势,且能同时满足各方诉求。

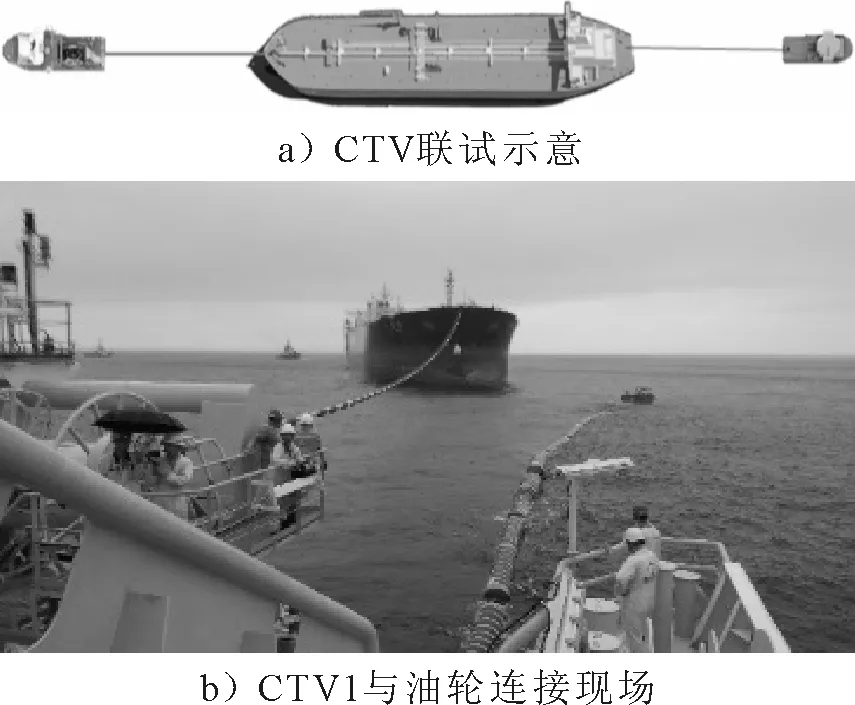

原油转驳船CTV(cargo transfer vessel)除了具有一般的拖轮特性外,还装备有动力定位(DP)系统和原油转输装置、拖船驳接装置。深水FPSO原油外输时,CTV可利用其DP装置全方位推进功能牵引VLCC等常规油船执行相对于FPSO的机动系泊定位,再通过输油软管将FPSO原油转驳输送至VLCC等常规油船,实现原油外输[1],见图2。此方案可解决FPSO不便直接连接普通穿梭油船及常规油船VLCC等的安全问题,运营费用比DPST降低近一半以上。

图2 CTV输油模式某现场

2 CTV方案难点分析

2.1 行业首用的困难

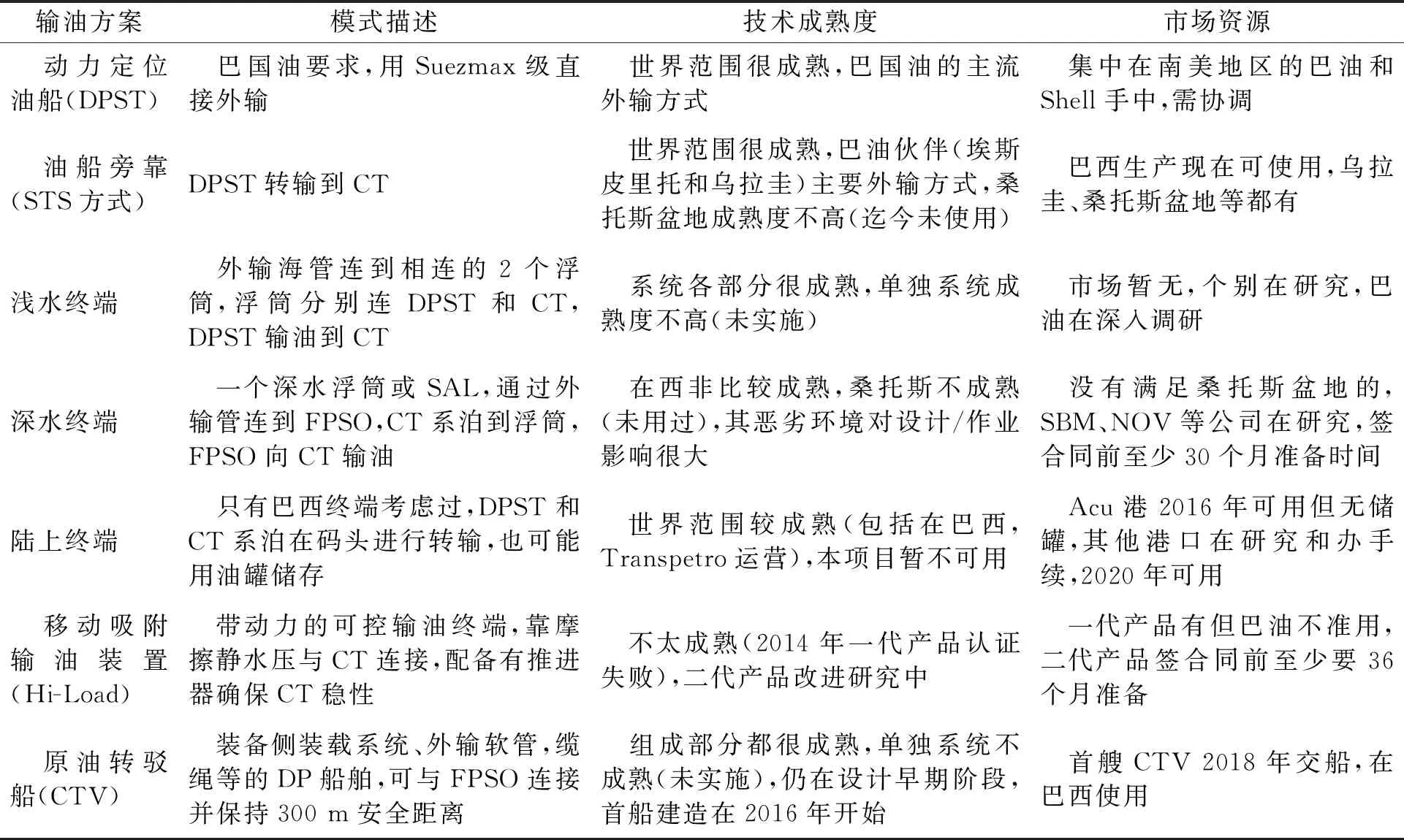

目前业内现行外输转驳方案还有STS输油模式、浅水终端、深水终端、陆上终端、Hi-Load及最新的CTV输油等模式。各模式都有不同的适用情况、成熟度和优缺点,对比见表1。

表1 各种输油方案技术对比

各方案中,结合技术成熟度、市场资源、概念潜力等多方因素综合判断后,认为CTV方案更有综合优势。但是CTV处于概念和设计早期阶段,相比较DPST等成熟方案,行业首用困难较大。

2.2 技术方案的可靠性

作为一种新船型,其船舶旁靠、带缆连接、安全距离、碰撞分析、牵引能力、原油转驳、自身稳性、环境适用等技术可靠性,都是设计时必须考虑的重大问题。虽然是行业成熟技术的集成,但综合应用的技术成熟度和可靠性仍需严格验证。

2.3 输油方案经济性

虽然各方案各有一定范围内的适用性,但更大的区别在于成本和经济性。因此,如何确保方案的成本最低且技术适用,是首要考虑问题。

2.4 各方伙伴接受度

PBR出于安全考虑,不愿意考虑其他替代方案。个别伙伴已有足够的DPST资源和规模成本,对于其他方案考虑不多。剩余伙伴的各方内部对于新技术的接受也需要一定的过程。

3 解决方案

为了验证该模式的正确性并推进该方案,相关方协调继续开展了一系列的工作,做到论证科学、决策合理。

3.1 设计的可靠性

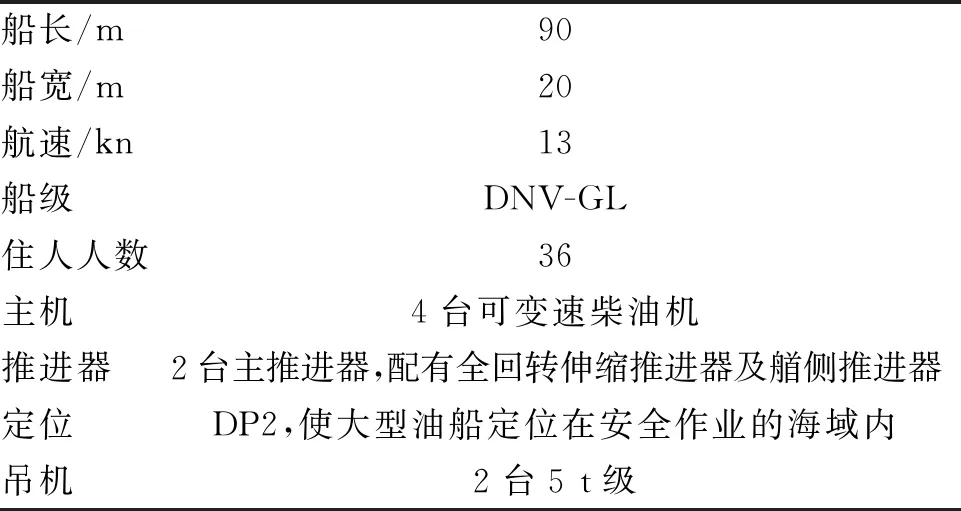

根据成熟的船体设计技术,对CTV进行完整的船体设计,参数见表2。

表2 CTV主要船体参数

全船采用可变速柴油机、直流电站系统等新技术,具有低能耗、低排放等优点,可显著提高燃油经济性、有效降低排放。本船属无限航区,可全球航行。CTV主机功率为8 800 kW,较之DPST的15 400 kW、VLCC的24 720 kW及Suezmax的18 660 kW[2]都小很多,节油性能很突出。采用4套1 200 V直流发电机组,可变频发电节省能源,同时配备应急巨型直流蓄电池,能满足断开与油船的连接并脱离到300 m外的安全距离。装备原油装卸载系统、增压泵等驳油设备,船体安装侧装和转驳装置;配备3台输油泵,2用1备,每台输送能力为3 250 m3/h,最大输油8 000 m3/h。配备先进的导航及DP系统,保证船体的运动稳性。

3.2 靠泊安全性

为了保证靠泊和外输的安全可靠性,除开展了各种方式的分析外[3],设计CTV与FPSO的距离100~150 m,与DPST与FPSO间距相同; CTV与CT间距150 m,大于等于浮筒与CT间距;FPSO与CT间距350~390 m,远大于DPST的作业距离。全程启用DP功能,确保了靠泊安全性。

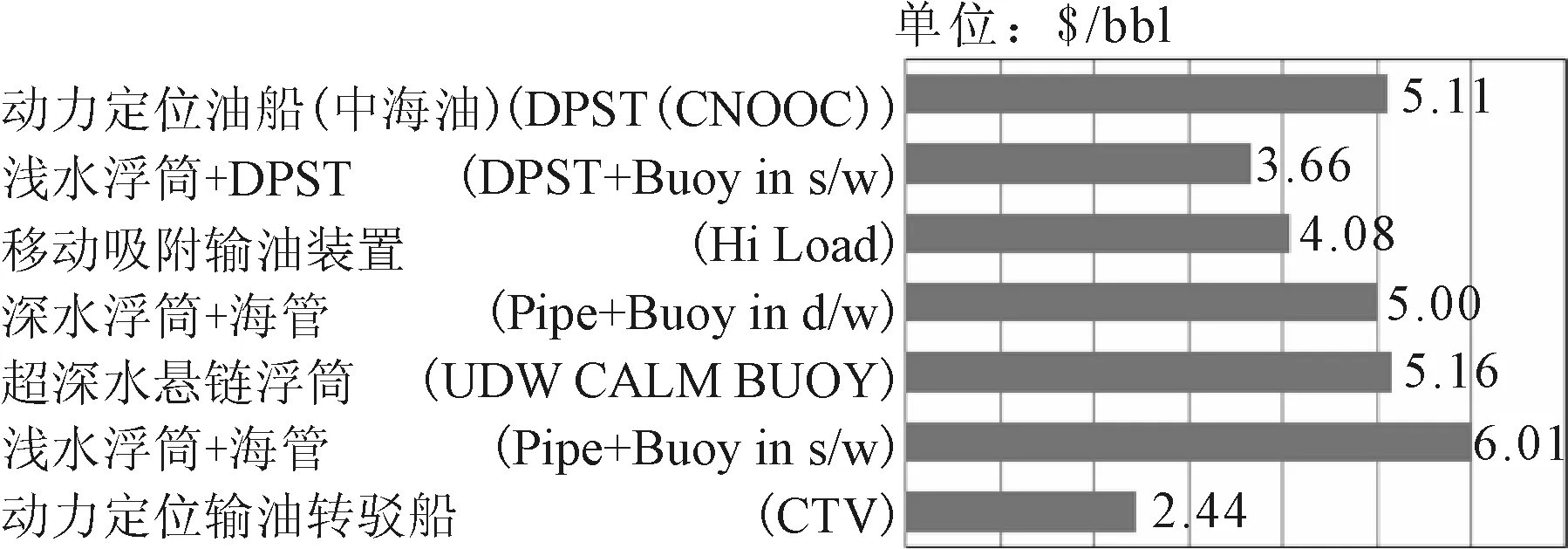

3.3 原油外输经济性

对各方案的经济测算和综合成本对比见图3。

图3 CTV与其他外输方式综合成本对比

由图3对比来看,CTV的综合成本最低,比DPST可以降低近52%,根据高峰期年份额产量,1年可节约输油成本近1亿美元,平均每次可为每艘油船节约100万美元的中转费用。而且造价比常规船舶如DPST低近一半,可大幅降低开发和作业成本。

另外,对于CTV的投资问题,假设在巴西油田1艘CTV对应1艘30万t级FPSO,储油能力200万桶,日处理能力18万桶,每年工作300 d,年转运原油5 400万桶。经计算,其简单回收期仅需5年,内部收益率可达24.64%,经济效益突出。

3.4 联合攻关推动

为了促成该方案的应用,中海油及合作方进行了不断地协调和推动。为保险起见,低产期(2017—2020年)仍用DPST和STS转驳;高产期(2020年后)采用CTV或Hi-load方式进行外输。另外,确定了说服各方的商务计划,同时着手进行CTV的商务洽谈和开展试验。

经过与PBR的管理单位、E&P部门和运输单位、项目组及技术团队不断交流和论证,2015年12月2日,在第4次项目技术会议上,巴国油同意将CTV方式纳入Libra考虑策略。2016年6月1—3日,PBR在里约热内卢组织了研讨会,对 CTV方案在 Libra项目的适用性,统一了认识。

3.5 船体实物建造

在Libra项目各方协调和推进CTV的同时,CTV的实物建造也在同步进行。2015年,中远船务和Seaload Holding AS公司(Cefront成立的船舶运营公司)签约建造2艘海洋原油转驳船CTV(分别编号SeaLoader 1与Sealoader 2,简称为CTV1与CTV2),该类型船舶由南通中远船务和广东中远船务分别承建,船体方案由中远海运重工负责基本设计、详细设计和生产设计[4]。

4 实施效果

4.1 建造完成

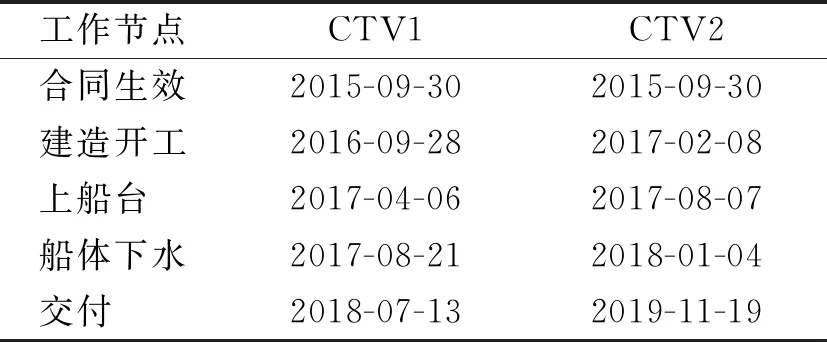

CTV1/2主要进展(时间点)见表3。

经过严密的设计和建造,2018年1月12日,CTV1(代号N697)通过长江口出海试航; 2018年7月4日,经过5 d海上油船的对接试验, CTV1在江苏启东正式交付。

表3 CTV1/2进展(时间点)

对于CTV2(代号N706)的建造工作,广东中远船务采用与南通中远船务“一套图纸,两厂通用”的设计方式。2018年9月8日,CTV2经过9 d完成试航。2019年11月19日,CTV2成功交付。

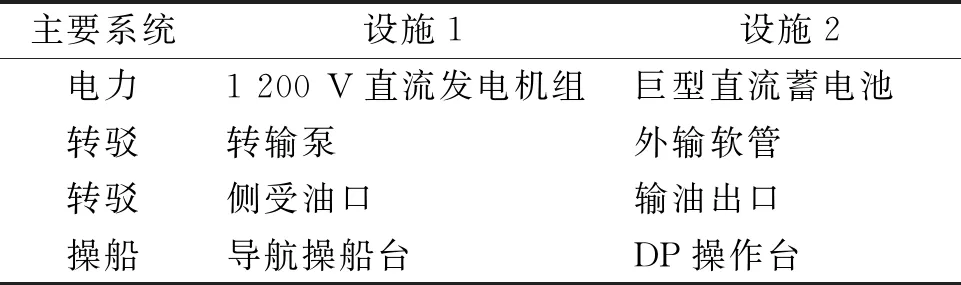

2条CTV各部分的构造、参数等几乎完全相同,船体的关键设施包括:电力系统、转驳外输系统、操船DP系统等,各系统主要设施见表4。

表4 CTV1主要设施

4.2 试验准备

计划海试内容包括CTV的舷梯通道吊放搭接(图4)、与外输油船的锚缆连接、外输软管的收放连接、工作艇的收放和拖缆、CTV拖动油船前行、不同区域调整、DP等关键性能测试等。其中,本次所用油船柳林湾号为Aframax型油船。地点离岸近80 km,水深约35 m。测试期间,最高浪高2.5 m,最大风速16 m/s,满足条件。

图4 CTV1启动舷梯搭接油船现场

4.3 试验过程

2018年6月26—28日,先后完成了释放工作艇、锚缆系统操作、工作艇释拖曳以及外输软管的下放、拖曳及回收、FEMEA的确认等准备工作。在6月29日—7月2日,油船抵达后,又先后开展了油船靠近及CTV拖船守护配合、舷梯启动搭接、人员上下油船、引缆和系泊缆连接、连接和收放外输软管,以及油船连接、油船关闭动力下CTV拖曳油船及动态调整等工作,以及气象动态调整和30°安全区调整试验和牵引后组队前行试验,并多次动态重复,试验符合且高于要求。期间试验全程均采用DP模式,并随工况不断调整,DP功能稳定高效,CTV平稳舒适,实测见图5。

图5 CTV1油船连接现场

从实测结果可充分看出,CTV的旁靠性、碰撞防止、锚缆收放、油船连接、软管对接、牵引性能、气象适用、船体稳性、DP操控等功能,都与设计要求吻合,验证了CTV船舶概念的科学性。

4.4 发现问题

①Gangway的吸盘难以快速稳定吸住油船甲板;②外输软管下放和连接作业受海况和设备完好性影响较大;③尾部吊机启动和操作过程多次出现抖动现象;④需改进工作艇及软管连接时对恶劣海况的适用性;⑤需要利用更大的油船(如Suezmax和VLCC等)进行更多实操实测;⑥尾拖拖轮容易配合不到位需要改进;⑦尾部绞车和锚缆需增加对左部绞车和锚缆的测试;⑧尾部作业中遥控吊车、软管收放等的手持式操作台需固定。

4.5 后续计划

在技术方面,本次中国海域测试后,CTV1将启程前往巴西,在巴西海域开展第2阶段的大型测试,包括与在产FPSO和大型油船的连接和输油试验,同时取得巴西能源环境监管局IBAMA等机构的批准,即将在LAPA等油田使用。

5 结论

CTV作为挪威Cefront公司的一项全球首创技术,通过理念、设计、建造和试验等各环节的不断论证,都已完全证明方案的安全性、适用性、经济性和可靠性,可以解决FPSO不便直接连接普通穿梭油船及VLCC等的安全问题。该方案已于2018—2019年间推动完成了2条CTV船的实物设计、船体建造和海上测试工作,实现了该项技术从概念到实践的成功转换,同时也得到巴国油(PBR)的接受并即将在巴西发挥作用。该方案为世界首用,有良好的适用性、安全性、低成本性、可操作性,可大幅降低原油外输成本。