锚唇强度分析

倪伟平,翟帅帅

(上海船舶研究设计院,上海 201203)

锚唇位于锚链出口处,直接承受锚链的压迫和摩擦;锚唇作为锚的收纳贴合面,将承受锚的撞击。为克服上述作用力,锚唇必须具有足够的强度。锚唇大小、形式和厚度都将影响锚唇强度,锚唇设计初期必须充分考虑。锚唇外形须保证锚的贴合,锚链平滑通过,对锚链链环有一定的支撑作用,尺寸不宜过大;锚唇实际上是几个曲线围绕同一轴旋转形成的不规则几何体,一般采用铸件形式,有时内部设置筋板;锚唇厚度值依赖于设计经验和母船参数。锚唇设计中后期,锚唇大小和形式基本确定,设计重点为确定锚唇厚度。通常锚唇厚度越大,锚唇的强度越大,考虑到锚唇自重及锚唇材质特点,锚唇厚度必须合理取值。

GB/T 33431—2016《锚唇厚度设计指南》(以下简称标准),给出锚唇厚度选用表,并提供锚唇厚度的计算公式。该标准很大程度上满足锚唇厚度的设计要求,其提出的锚唇厚度计算公式可以看做是锚唇厚度强度简易校核原则[1](以下简称标准校核原则)。但是,该标准在实际使用中也将面临新的问题。比如,采用此标准设定的锚唇厚度是否有足够的强度,锚唇不设置筋板时是否会影响锚唇厚度的选定。锚唇设计后期,为保证设计精准,借助有限元法进行锚唇强度分析,除确定锚唇受力外,有限元模型建立在确定的锚唇尺寸和形式上,锚唇厚度是唯一可变参数,相关分析实则是锚唇厚度的修正过程。标准校核法适用于锚唇设计初期,有限元法适用于锚唇设计中后期。考虑将标准校核原则和有限元法结合起来,让标准应用更高效,让有限元法提前发挥作用,使锚唇设计更快捷、更精准。

1 标准校核原则分析

锚唇分为链道区、过渡区和上部区,内部设置一定数量的筋板,见图1。不同分区采用不同厚度,厚度由链道区向上部区依次减小。

图1 锚唇厚度区域划分示意

标准中附录A中,锚唇厚度计算公式为

t=0.5kP/(Bσy)

(1)

式中:t为锚唇厚度数值,mm;k为区域厚度系数,上部取1.0,链道取1.4;P为锚链破断负荷的数值,N;B为锚链普通链环宽度的数值,mm;σy为锚唇材料屈服强度的数值,MPa,最小取200。

不考虑系数k,锚唇在链环宽度上承受50%锚链破断负荷。根据锚链通过锚唇的运动规律,至少有一个链环在宽度方向受到锚唇支撑,50%锚链破断力是可推断的锚唇受力极限[2]。由于锚唇采用铸件形式,在链环宽度区域内,各方向尺寸相对差异不大,可以看做块状体,对于块体构件而言,以压应力衡准其强度符合材料力学原理。

由于锚链宽度和锚链破断力与锚链直径之间有一定的关系,标准建立了锚唇厚度与锚链直径的直接关系,即

t=0.5kP/(Bσy)=kP/1 440d=

13.618×10-3kd(44-0.08d)

(2)

式中:d为普通锚链直径的数值, mm,与普通链环宽度B的关系为d=B/3.6[3];P=19.6d(44-0.08d)为三级有档锚链破断负荷与锚链直径之间的关系[4]。

以直径为102 mm的三级锚链为例,代入式(2),可以获得锚唇厚度基准值为49.8 mm,考虑到链道系数k=1.4,可以获得锚唇最大厚度为69.7 mm。倘若提高锚唇的材料强度,其厚度可以相应减小。

无论根据标准校核原则中锚唇厚度选型表还是附录中锚唇强度计算公式,都可满足锚唇厚度设计的初期需求。实际设计中,锚唇筋板也是锚唇设计必须考虑的要素,设置锚唇筋板时,锚唇筋板往往是锚唇分区的界限。标准中仅注明“不同部位筋板厚度按照对应处锚唇厚度选取,一般不大于对应处锚唇厚度,不小于对应处锚台筋板厚度”。这显然难以满足精准设计的要求,如有筋板厚度推荐数值,将是锚唇厚度设计的补充。当锚唇不设置筋板时,锚唇厚度是否需要调整,需要进一步分析。

2 有限元法分析

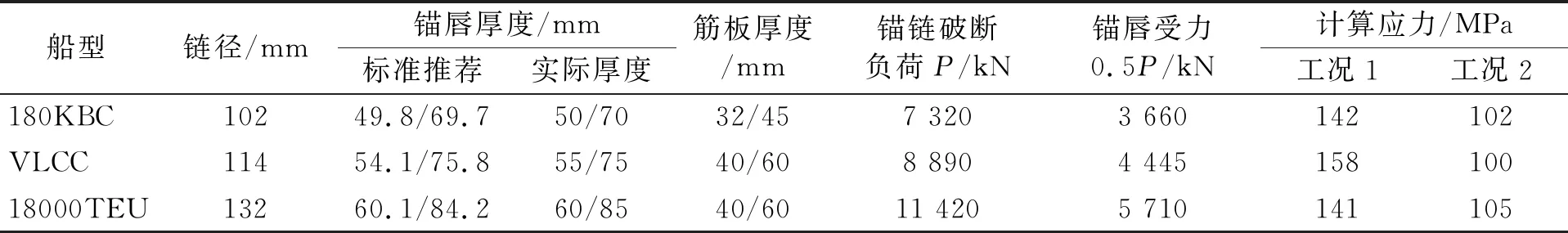

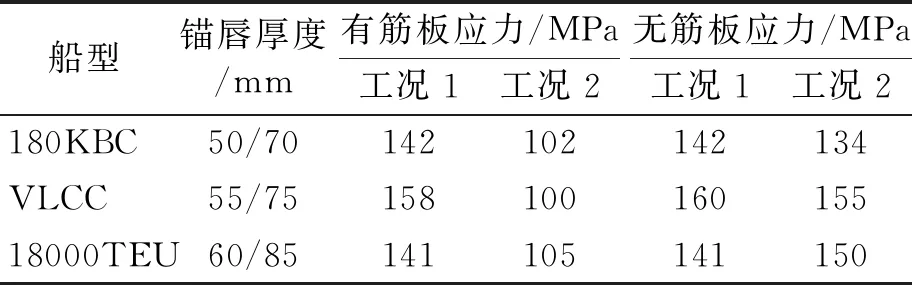

借助有限元法对锚唇进行强度分析,需要锚唇的具体数据建立力学模型。选取180KBC,VLCC和18000TEU 3型船舶为例,其锚唇厚度按照标准设计,上下分区设定不同厚度,内部设置筋板。锚链对锚唇的作用区域仅考虑链道区域同时考虑锚链侧滑现象,设定锚链作用于锚唇筋板之间的状态称作工况1,锚链作用于锚唇筋板处的状态称为工况2。锚唇受力为50%锚链破断力。船型数据和锚唇强度有限元计算结果见表1。表1中所示锚唇厚度数值分别是锚唇上、下分区对应的最大厚度,即锚唇的最小厚度和最大厚度,以下类似处理。

表1 锚唇强度校核信息表

表1显示,锚唇最大应力出现在工况1中,接近160 MPa,而标准中给定的锚唇材料屈服强度至少为200 MPa。锚唇计算应力仅为材料屈服强度的80%,按照标准设计的锚唇厚度满足强度要求,并有一定的安全裕度。

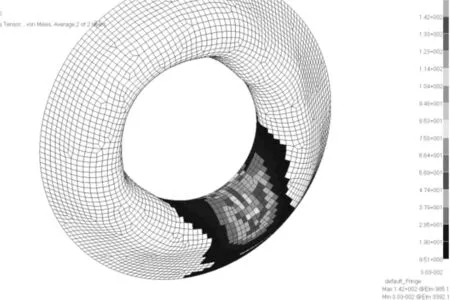

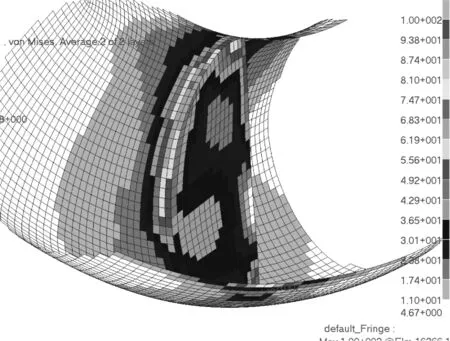

3型船舶锚唇应力分布呈现以相似趋势,180KBC应力云图见图2。从应力分布情况来看,锚唇在外部载荷作用处出现应力高度集中区域,应力向两侧迅速降低,上部区域几乎不受影响。因此,锚唇厚度采取分区设计的方法是合理的。

图2 180KBC锚唇-工况1应力云图

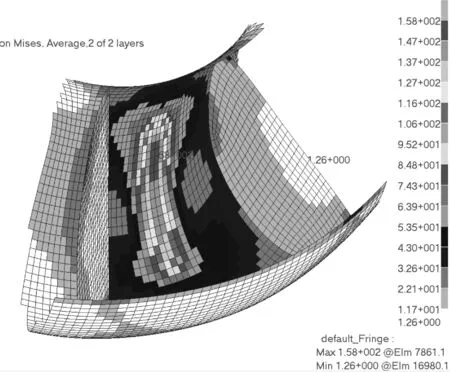

工况1的锚唇应力最大值明显高于工况2的锚唇应力最大值。以VLCC为例,其工况1和工况2对应的最大应力分别为158和100 MPa。对照图3和图4,工况1中,作用力位于锚唇筋板之间时,锚唇表面应力较大,筋板应力水平不高,筋板对锚唇的支撑作用不明显;工况2中,作用力位于含有支撑筋板处时,最大应力出现于筋板与锚唇内侧连接处,锚唇表面应力较工况1明显减小。因此,认为锚唇筋板起到了强有效的支撑作用。

图3 VLCC锚唇-工况1应力云图

图4 VLCC锚唇-工况2应力云图

计算案例中,锚唇筋板厚度接近其所在区域锚唇厚度的60%~80%。在工况1中,筋板的应力水平较低;工况2筋板对锚唇有支撑作用,应力水平增大,约为锚唇材料屈服强度的50%,有较大的安全裕度,不利于材料的利用。因此,锚唇筋板厚度可适当降低,建议其厚度不大于所在区域锚唇厚度的一半。

3 筋板对锚唇厚度的影响

为进一步研究锚唇筋板对锚唇的支撑作用,在上述计算的基础上将锚唇筋板移除,保持锚唇厚度不变,进行锚唇强度分析。外力加载模式仍采用工况1、2,有限元计算结果见表2。

表2 无筋板锚唇强度校核信息表

表2显示,当锚唇内部不设置筋板时,工况1和工况2中锚唇最大应力值几乎一致,均满足强度要求。工况1状态下,由于加载模式和外力保持不变,锚唇内部有无筋板对应的应力状态类似,最大应力值几乎保持不变。工况2中,锚唇在有筋板支撑和无筋板支撑时,锚唇最大应力发生变化。180KBC的锚唇内部取消筋板时,锚唇最大应力由原来的102 MPa增加到134 MPa。VLCC锚唇在设置筋板和不设置筋板时,最大应力分别是100和155 MPa,变化较大。

180KBC锚唇不设置内部筋板时的应力云图见图5。工况1和工况2状态下的应力分布规律基本相同,锚唇在外部载荷作用处出现应力高度集中区域,应力向两侧迅速降低。对比图2和图5,呈现类似的分布规律。

图5 180KBC锚唇无筋板时应力分布云图

当锚唇不设置内部筋板时,锚唇直接承受外力,应力增大约30%~55%,可见内部筋板有较强的支撑作用。

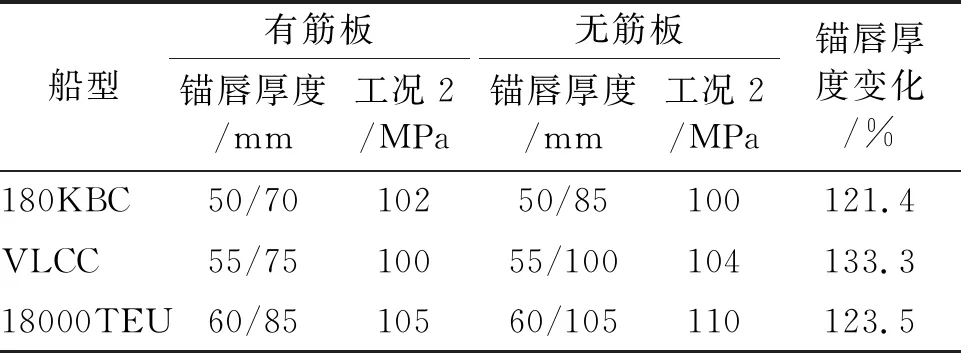

保证锚唇在外力不变情况,加大锚唇厚度,以期锚唇在设置筋板和不设置筋板时都能达到相同应力水平。工况2,筋板对于锚唇的支撑作用明显,因此,仅考虑工况2,同时保持锚唇上部厚度不变,仅增大锚唇下部区域的厚度,有限元计算结果见表3。

表3 无筋板增厚锚唇强度校核信息表

工况2,180KBC锚唇如设置内部筋板,其最大应力为102 MPa;当锚唇不设置筋板时,如果想保持上述最大应力水平,锚唇厚度将由原来的70 mm增大为85 mm,其他船型类似。锚唇无筋板情况下,要达到设有筋板时锚唇的同等应力水平,锚唇厚度需要增大20%~35%,可见筋板对锚唇的支撑作用比较显著。

由于锚唇后的增加对锚唇重量的影响较大,而且有筋板支撑的锚唇,应力水平约为锚唇材料屈服强度的50%,有较大的安全裕度。因此不建议锚唇设计时直接取消筋板而增加锚唇的厚度。

4 结论

锚唇筋板对锚唇有较强的支撑作用,可以有效分担锚唇受力。但按照标准设计锚唇厚度时,可根据实际需要设定或取消内部筋板;筋板的厚度可取对应处锚唇厚度的一半,但建议不大于其厚度的2/3。

为保证锚唇在不设置筋板时达到设有筋板时同样的安全程度,锚唇厚度需要适当增加,可取锚唇厚度的1/4。考虑到锚唇厚度对锚唇质量的影响,建议锚唇设计时设置筋板,特别是大型船舶。

将标准校核原则与有限元法有机结合,为锚唇设计提供更多数据支撑,为锚唇设计及优化提供参考。

只考虑了静载状态下的锚唇受力情况,至于收放锚过程中的冲击作用,锚唇因腐蚀和锚链摩擦引起的厚度变化,应继续研究。