某发动机高压转子平衡工艺问题分析与排除

孙贵青,马 峰,余治国,杨法立,宋树林

(1.中国航发沈阳发动机研究所,沈阳 110015;2.中国航发西安航空发动机有限公司,西安 710021;3.空军装备部驻西安地区第二军事代表室,西安 710021)

航空发动机在工作中有一项重要指标,就是振动[1]。在某发动机多台次检验试车中,高压振动均接近或超过限制值(25.4mm/s),根据振动频谱分析,频率成分主要为基频,应为转子不平衡量超差所致[2],表明经平衡后的转子仍存在较大的平衡误差。为确保发动机装机后的安全性和可靠性,需要分析高压转子平衡相关要素,排除可能存在的平衡工艺系统性问题。

转子平衡工艺及问题排查

1 转子结构及平衡工艺

本型发动机高压转子包括高压压气机转子和高压涡轮转子(图1 和图2),为简支支承[3]。高压压气机转子主要由5 个组件组成:前轴颈、1~2 级转子、3 级轮盘、4~9 级转子、压气机后蓖齿封严盘。其中,1~2 级转子为1~2 级钛合金盘焊接成盘鼓式一体,4~9 级转子为4~9 级高温合金盘焊接成盘鼓式一体。4~9 级工作叶片分别装在各级轮盘的环形燕尾槽中通过锁紧螺钉锁紧,可以在不分解转子的情况下拆换。高压涡轮转子主要由6 部分组成:鼔筒轴、高压涡轮盘、前后挡板、高压涡轮工作叶片、高压涡轮后轴。

由于该发动机为维修单元体设计,为保障高压压气机转子和高压涡轮转子间具有完全互换性,两个转子均采用带模拟转子单独平衡工艺,即用模拟转子替代真实转子与另一转子组装后进行动平衡。模拟转子关键参数与被模拟转子参数理论值一致:质量、重心位置、转动惯量、配合尺寸、支承跨距等[4–6],并采用转位平衡法提高转子平衡精度[7]。转子单独平衡后直接组装,不需再进行组合平衡[8–9]。

图1 高压压气机转子平衡组件示意图Fig.1 Schematic diagram of balancing assembly of high-pressure compressor rotor

2 问题排查定位

针对高压转子平衡误差较大的问题,从“人、机、料、法、工、环、测”等方面收集信息,如表1 所示。

其中,夹具补偿值为采用转位平衡法计算得出的工装误差值,主要包括模拟转子等平衡工装自身的不平衡量、几何误差以及转子定位接口误差[10]。据表1 可初步判断转子不平衡量超差由模拟转子等平衡工装引起。

图2 高压涡轮转子平衡组件示意图Fig.2 Schematic diagram of balancing assembly of high-pressure turbine rotor

模拟转子试验验证

1 模拟转子不同配合相位下不平衡量影响试验

为评估高压压气机模拟转子和高涡模拟转子精度,根据操作规范,将两个模拟转子按4 个周向相对位置测量不平衡量,选取等同于压气机4 级(M 面)、9 级(N 面)位置作为组合模拟转子的不平衡量录取面,平衡测量结果如表2 所示,根据“转位平衡法”进行的数据整理如表3 所示,分析可知:

(1)根据转位平衡法计算得出,压气机模拟转子单面不平衡量最大值为733g·mm,分离得出的夹具补偿误差最大值为1400g·mm,远大于高压压气机转子、高涡转子最终限制值127g·mm 要求,表明模拟转子平衡精度低,不满足使用要求;

(2)高压组合模拟转子在0°–0°和0°–270°连接相位下,模拟转子连接处(靠近重心位置) 柱面跳动为0.05mm 和0.07mm,大于0.038mm 限制值要求,表明模拟转子定位偏心误差较大。

表1 高压转子平衡不精确相关因素信息Table 1 Information on factors related to imprecise balancing of high-pressure rotors

通过试验数据分析,转子平衡精度低主要由压气机模拟转子或高涡模拟转子存在较大的形位误差所致。

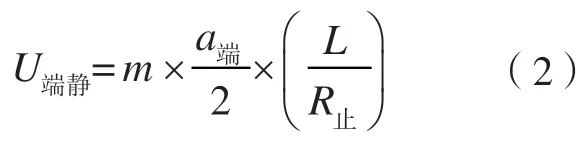

2 模拟转子测量检查

为检查模拟转子变形情况,采用固定三坐标测量机测量压气机模拟转子(图3),前轴颈(X1~X3)相对转子连接定位止口基准A、B 的柱面跳动实测值为0.078~0.088mm(图纸要求:≯0.015mm)。采用高精密气浮转台检查高涡模拟转子(图4),高涡模拟转子后轴颈相对转子连接定位止口基准A、B 跳动实测值为0.019mm(图纸要求:≯0.015mm)。

证明高压压气机模拟转子及高涡模拟转子存在变形超出设计使用要求的问题。

按 照“Balancing Machines:Tooling Design Criteria”(SAE ARP4163)标准[10],连接定位止口对转子不平衡量的影响分为:(1)定位止口柱面跳动引起的静不平衡;(2)定位止口端面跳动引起的静不平衡;(3)定位止口端面跳动引起的偶不平衡,计算公式如下:

定位止口柱面跳动引起的转子组件静不平衡量为:

式中,U柱静为柱面跳动引起的转子组件静不平衡量;m 为转子组件质量;a柱为定位止口柱面跳动。

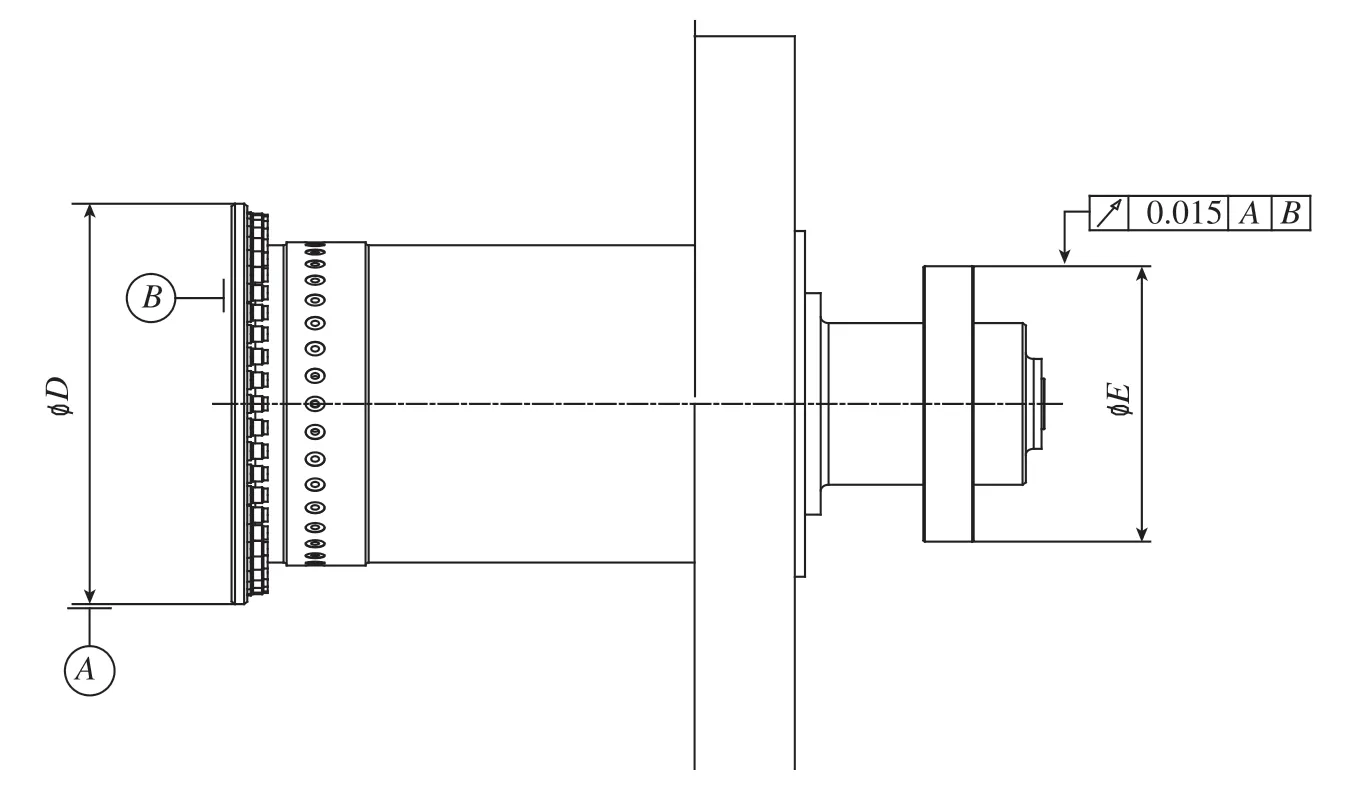

如图5 所示,端面跳动引起的转子组件静不平衡量为:

式中,U端静为端面跳动引起的转子组件静不平衡量;a端为定位止口端面跳动;L 为定位止口端面至转子组件重心的轴向距离;R止为定位止口定位半径。

如图6 所示,定位止口端面跳动引起的转子组件偶不平衡量为:

式中,U端偶为端面跳动引起的转子组件偶不平衡量;R修为转子组件修正面修正块分布半径。

将前述实测数据代入公式进行计算,定位止口带来的平衡误差与夹具补偿值基本吻合,说明转子不平衡量超差确由模拟转子连接定位止口误差较大所致。

表2 模拟转子不同配合相位下平衡量影响Table 2 Simulation of balancing effect on rotor with different matching phases

表3 模拟转子不同配合相位下平衡量计算分析Table 3 Calculation and analysis of balance under different matching phase of simulation rotor

图3 高压压气机模拟转子测量位置示意图Fig.3 Measuring position schematic diagram of high-pressure compressor simulation rotor

图4 高压涡轮模拟转子测量位置示意图Fig.4 Measuring position schematic diagram of high pressure turbine simulation rotor

经分析,从两个模拟转子整体结构看,其共同特点是外形尺寸大、刚度差、尺寸精度和位置精度高。其中,高压压气机模拟转子受结构限制,不可能在一次安装中完成全部主要表面的最后加工,定位基准在整个加工中会进行转换[11],因此,在交付时就很难保障足够的位置精度裕度,在生产使用中,也更易于变形超差。

优化组合平衡

1 优化组合平衡方案制定

由于高压压气机模拟转子、高涡模拟转子定位形位误差较大,受加工能力制约,修理困难,为满足生产交付迫切需求,采用了高压转子组合平衡方案,即采用真实压气机转子代替模拟转子,对高涡转子分步平衡(执行转位补偿程序),然后将高压压气机转子与高涡转子组合后进行整体平衡,消除模拟转子与真实转子不一致带来的附加不平衡误差[8]。根据转子惯性轴与旋转轴尽量重合原则,对机件间不同心度进行优化[12–16],并依据以往工艺要求及经验控制转子平衡过程,具体方法如下:

(1)将压气机转子前平衡轴套(用于平衡机联轴节驱动转子)跳动测量高点与高压压气机转子跳动测量低点对齐安装。

(2)将高压压气机转子跳动测量高点与高压涡轮平衡组件跳动测量低点对齐安装。

(3)将高压组合转子上平衡机,检查高压涡轮平衡组件外露止口跳动(要求≯0.038mm),见图7。

(4)将高压压气机转子作为工装,采用转位法录取高涡转子平衡转位前数据。

(5)进行180°转位安装高涡转子平衡组件,检查高压涡轮平衡组件外露止口跳动(要求≯0.038mm),监测夹具转位补偿值应不大于1270g·mm。

图5 端面跳动引起的静不平衡影响Fig.5 Effect of axial runout on static imbalance

图6 端面跳动引起的偶不平衡影响Fig.6 Effect of axial runout on couple imbalance

图7 高压转子组合平衡示意图Fig.7 Schematic diagram of high-pressure rotor combined balancing

(6)将高涡转子平衡组件平衡至合格范围内。

(7)对高压组合转子进行平衡,采用转位法录取高压压气机转子4级、9 级位置不平衡量。

(8)下平衡机,将前平衡轴套相对高压压气机转子180°转位安装。

(9)将高压组合转子重新上平衡机,检查高压涡轮平衡组件外露止口跳动(要求≯0.038mm),监测转位补偿值应不大于1270g·mm。

(10)优先通过调整叶片方式修正高压压气机转子不平衡量,要求配重块尽可能最少,最后采取增加配重的方式保证最终不平衡量至合格范围内。

(11)平衡合格后,应对高压组合转子进行平衡重复性检查,高压组合转子单面不平衡量不超过600g·mm,夹具转位补偿值应不大于1270g·mm。

(12)标记高压压气机转子、高涡转子平衡组件相对位置,后续装配按分解标记恢复。

2 压气机4~9 级叶片调整及配重块安装要求

在高压组合转子平衡中,可根据初始不平衡量结果,调整压气机转子叶片在4~9 级上的轴向分布,有效减小旋转时由不平衡量离心力与校正量离心力不在同一平面或同一体上而引起的内应力或内应力矩,降低转子高速时的振型不平衡量[17–18]。基于压气机转子叶片数量多、调整工作量大问题,研究得出高压压气机4~9 级转子叶片调整和配重块安装方法。

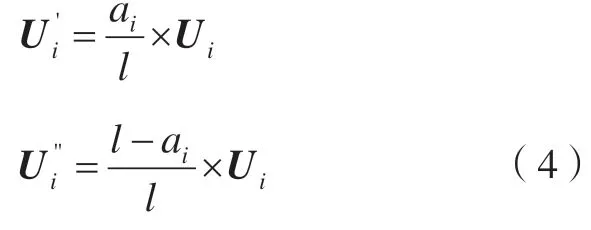

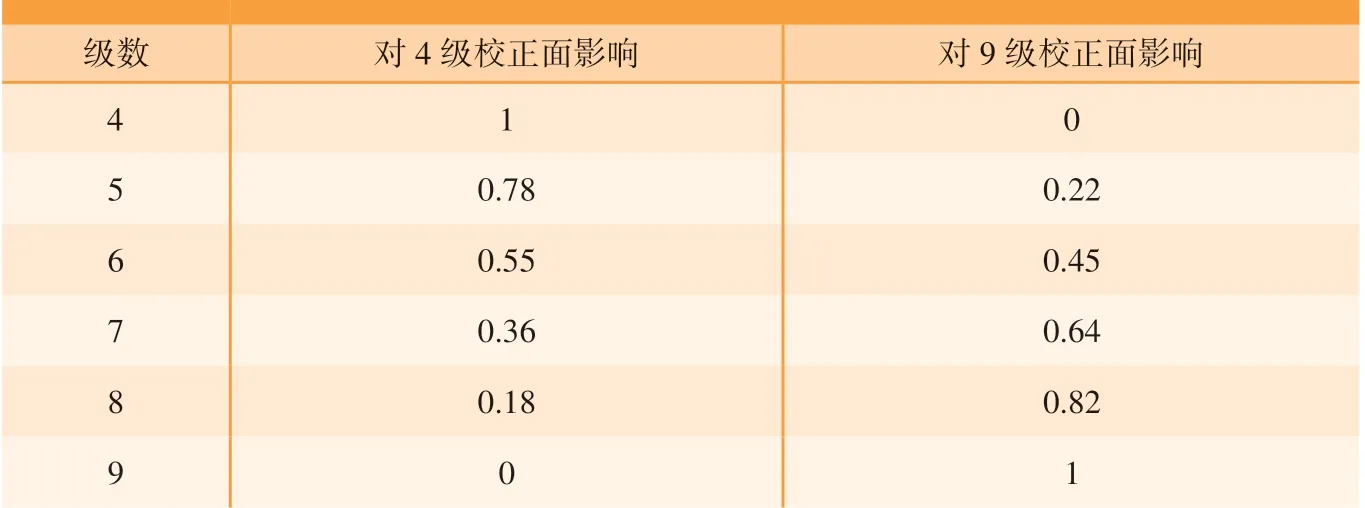

按照合成不平衡矢量静力学分解原理,将4~9 级上的各级调整配重量校正配重Ui分解到4 级和9 级两个校正面上,对应的两个分矢量和大小为[19]:

式中,ai为Ui与4 级校正面间的轴向距离;l 为两个校正平面间的轴向距离。

按照上述公式,可以计算得出在4~9 级上调整配重量的分量影响,如表4 所示。

根据转子结构及配重量在校正面上的影响系数结果,分析如下:

(1)当校正配重越接近于两个校正面的中间部位时,两个校正分量的影响越相近,对于两个校正面上的同相初始不平衡量(静不平衡)效果越显著;

(2)当校正配重越接近于两个校正面的一侧时,对于本侧校正面的校正影响越大,对另一侧影响越小,适用于两个校正面上的反相初始不平衡量(偶不平衡)校正;

(3)通常,以90°作为同相和反相的相位区分点,对于本转子,由于6 级配重对应的影响系数比为0.55∶0.45,按照比例换算约为100°,即相位差不超过100°时,认为是静不平衡表现为主;超过100°时是偶不平衡表现为主。

其中,高压压气机4~9 级转子叶片调整主要原则为:根据高压压气机4 级、9 级修正面显示不平衡量,按照图8 所示流程进行叶片调整。对于叶片称重,应按照从重至轻排序,在鼓筒榫槽内安装最重叶片(排序1),然后在最重叶片左侧依次安装排序2、4、6……等偶数叶片,在最重叶片右侧依次安装排序3、5、7……等奇数叶片(图9),可达到合成重量最大效果。

当调整4~9 级叶片仍无法达到平衡要求范围内,可参照叶片调整流程(图8)安装配重块,并尽量控制每级配重块不多于2 块。

3 优化组合平衡方案实施

按照上述平衡方案,各台次高压压气机/高压涡轮组合转子最终剩余不平衡量均控制到设计要求范围内,压气机转子配重块数量由原来14~27 块降低为3~6 块。

采用组合平衡工艺方法的多台发动机再次装配试车振动正常,振动速度值基本为11mm/s 以下(限制值25.4mm/s)。相比以往试车结果,有明显改善。

结论

针对某发动机高压转子平衡误差大问题,分析验证了模拟转子形位尺寸超差是影响高压转子平衡质量的主要原因,制定了高压转子优化组合平衡工艺方法,经试车验证发动机表现良好,对于其他发动机转子平衡工艺设计及实施,具有重要的借鉴与指导意义。

(1)模拟转子对单元体单独平衡工艺有决定性影响,要求定位接口精度尽可能高,同时须在使用中进行数据监测、精心维护和定期校验,防止精度下降引起发动机振动。

(2)在转子平衡中,采取机件间相位匹配、叶片排序、配重块安装顺序等优化手段,可有效控制转子初始不平衡量和最终不平衡量,改善转子工作品质。

表4 配重量在校正面上的分量影响Table 4 Effect of balance weight on correction plane

图8 压气机4~9级转子叶片调整主要流程Fig.8 Main flow of compressor 4–9 stage rotor blades adjustment

图9 叶片称重排序及安装位置示意图Fig.9 Schematic diagram of blades weighing arrangement and installation location

(3)基于模拟转子的单独平衡工艺可实现单元体转子互换性,提高维护性,降低全寿命期费用,在生产中应优先使用,优化组合平衡工艺作为备用方案,可有效保障发动机振动品质。