弹簧钢屈服强度对地铁DI型弹条力学性能的影响

曹翁恺 顾海龙 宋建平

(1.洛阳双瑞特种装备有限公司,河南 洛阳 471000; 2.洛阳船舶材料研究所,河南 洛阳 471000)

1 概述

扣件是铁路轨道结构的重要组成部件。其主要作用是固定钢轨保持轨距,为轨道结构提供弹性以缓解冲击和振动。扣件系统由扣压件、紧固件、铁垫板和弹性垫板等部件组成。按扣压件的形式,分为弹条式扣件和弹片式扣件两种类型。弹条扣件在我国铁路上已广泛使用,它具有扣压力大、弹性好以及保持轨距能力剪切变形强等优点[1,2]。现场弹条断裂是其比较常见的失效形式。随着扣件失效个数的增加,轮轨间的相互作用力和轨道部件的位移、加速度都将急剧增大,对列车动态脱轨具有很大的影响,并且加速轨道结构其他部件的破坏,甚至危及行车安全[3,4]。

国内外学者针对扣件系统出现的问题从不同角度进行了大量的研究。张庆和郭建平[5]介绍了ω 系列弹条有限元结构分析计算软件的主要设计理论和基本算法公式以及应用。于向东和曾召林[6]研究了Ⅲ型弹条在安装过程中产生的塑性变形即变形残余量,采用预压强化处理可以提高弹条的比例极限,减少残余变形,保证扣压力。武青海等[7]对比了传统方法和非线性接触理论在DI型弹条受力分析上的差异,说明了非线性接触理论的优势。总之,过去的研究主要集中在动态特性分析、安装状态分析、部件结构设计对弹条受力的影响等领域,材料性能或者同一材料不同热处理工艺对弹条力学性能的影响的研究涉及较少。本文主要就材料性能对弹条力学性能的影响展开分析研究。

2 扣件系统有限元模型

2.1 模型建立

本文以地铁DI型弹条为研究对象,该类弹条对应的扣件系统主要包括弹条,铁垫板以及轨距挡板。该类弹条尺寸小,形状复杂,建模困难。完全依照图纸,模型过于“完美”,不能真实还原弹条尺寸形状,所以本文采用激光扫描方法,获取弹条表面的点云坐标,通过三维空间算法逆向建立弹条3D几何模型,从而实现精细化建模。铁垫板和轨距挡板形状简单,可直接建立几何模型。

为真实反映弹条的受力状态,本文采用面—面接触单元建立弹条与铁垫板、弹条与轨距挡板的接触状态,铁垫板底部设置为固定约束,轨距挡板的水平自由度设置为固定约束,只允许有竖向位移。有限元模型全部采用六面体网格划分,离散后单元数为11 150,节点数为14 108,有限元模型见图1。

2.2 材料属性

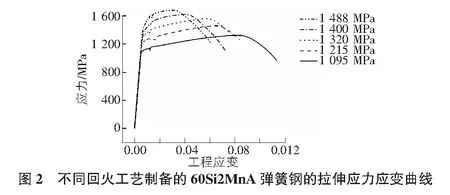

为验证材料屈服强度、硬度对弹条力学性能的影响,本文实测了经五种不同回火热处理工艺处理的60Si2MnA弹簧钢的拉伸应力应变曲线,如图2所示。

材料屈服强度(Rp0.2)分别为1 095 MPa,1 222 MPa,1 320 MPa,1 410 MPa以及1 488 MPa,材料洛氏硬度分别为41.9HRC,44.1HRC,45HRC,46.3HRC以及48HRC。

其他材料参数设置如表1所示。

表1 有限元材料参数

3 计算与分析

图3是弹条在铁垫板上的安装位置示意图。研究表明[9-11]弹条中肢插入长度和弹条局部应力集中存在极大关系,超出此范围安装会导致弹条后拱应力集中或扣压力不足,安装时,要求弹条后端圆弧与铁垫板端部的距离d保持在8 mm~10 mm。本文假设弹条安装均处于合理安装状态,取安装位置10 mm进行计算,在轨道挡板底部设置10.5 kN的竖向载荷进行加载。

3.1 屈服强度对弹条扣压力的影响

图4为不同材料屈服强度(以下用Rp0.2代替)的弹条扣压力与弹程的关系曲线。

从图4可以看出以上五种材料状态的扣压力值随着弹程的增加而增加,在8.25 kN之前,五种弹条扣压力曲线基本重合,该部分曲线的弹条刚度如表2所示,刚度值处于(0.735±0.005)kN/mm范围内。

表2 不同材料属性弹条的刚度及弹程

扣压力超过8.25 kN后,各材料刚度沿非线性规律变化,2号~5号刚度曲线基本重合,1号弹条刚度曲线出现明显偏离。五种弹条扣压力均达到10.5 kN时,2号~5号弹条的弹程随着Rp0.2的减小逐渐增大,Rp0.2每减小100 MPa,弹程增加0.063 mm。另外,从图4可以看出1号弹条弹程明显大于2号~5号材料,数值为14.09 mm,刚度出现显著弱化现象。

虽然弹条扣压力随着材料Rp0.2增加而增加,但是结合材料应力应变曲线图2可以看出,材料塑性应变从1 113 MPa对应的8.5%降至1 488 MPa对应的3%,弹条塑性明显下降,极易产生脆性断裂。不利于扣件系统的安全使用。

3.2 屈服强度对弹条应力分布的影响

图5中给出了弹条扣压力达到10.5 kN时,弹条Von-mises应力的分布情况,图中灰色表示高应力区、浅灰色表示弹条综合应力超过屈服应力的区域,深灰色表示低应力区。从图5可以看出,弹条高应力区主要集中在弹条后端内侧圆弧及外肢内侧,中肢及弹指区域应力较弱。

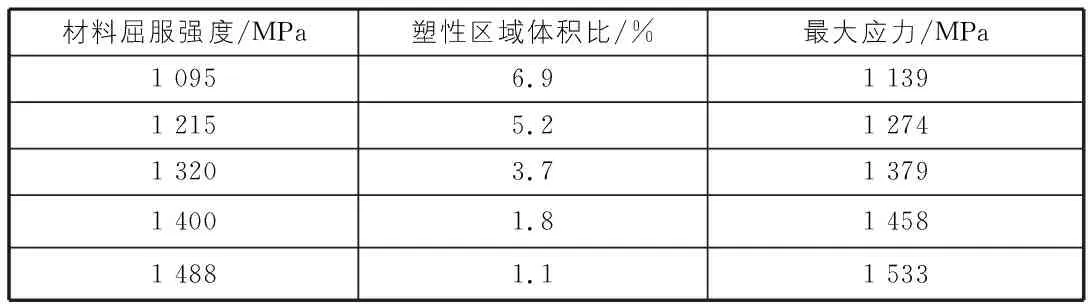

表4给出了各个弹条进入塑性阶段的单元比例和弹条最大应力值,结合图5可以看出,在同一扣压力的情况下,弹条材料的Rp0.2越低,构件进入屈服阶段的单元体积比越高,从1号弹条的1.1%增加5号弹条的6.9%。另外,在同一扣压力的情况下,弹条材料的Rp0.2越低,构件最大应力越低,具体数值见表3。

表3 弹条达到设计扣压力时构件最大应力

3.3 屈服强度对弹条残余应力及位移的影响

弹条残余位移和应力是表征弹条在服役过程抵抗弹程损耗的关键参数,研究材料性能对残余应力和位移的影响至关重要。本文将对采用以上五种屈服强度的弹条施加载10.5 kN的扣压力,到达目标载荷后再将其卸载,统计扣压力降至0 kN时,弹条的残余应力分布及残余位移。

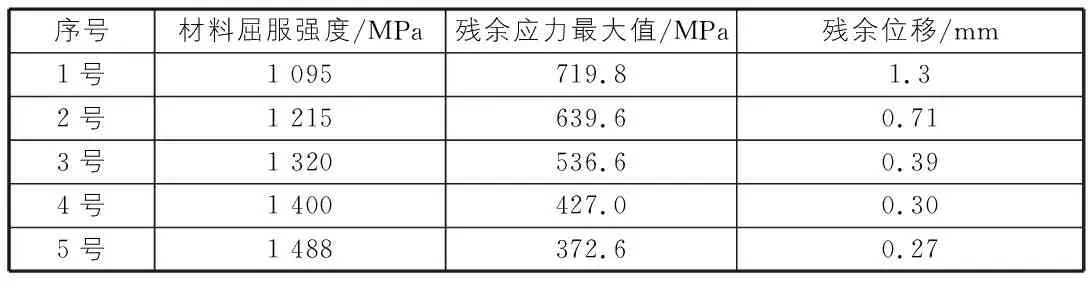

图6列出了各个弹条残余应力分布图,可以看出,随着材料Rp0.2的增加,残余应力的分布范围逐渐减少。在Rp0.2为1 095 MPa的情况下残余应力分布在弹条的后拱内侧以及外肢内侧,随着Rp0.2的增大(如图6a)~图6c)所示),外肢上的残余应力逐渐减少,至Rp0.2为1 488 MPa时,残余应力全部集中到后拱位置。另外残余位移的大小也受Rp0.2的影响,如表4所示,在Rp0.2为1 095 MPa时残余应力719.8 MPa,随着Rp0.2增加逐渐下降,屈服强度达到1 488 MPa时,残余应力降为372.6 MPa。

其次,不论材料的Rp0.2如何变化,弹条卸载后的残余应力最大值的位置始终不变,一直处于后拱内弧处。

另外,随着Rp0.2的降低,残余位移不断增加,当Rp0.2降为1 095 MPa时,残余位移为1.3 mm,超过了目前国内对DI弹条的1 mm上限值[8],不能满足使用要求。

表4 弹条残余应力及残余位移

4 结论

综合上述有限元分析结果,弹条材料的Rp0.2对弹条的理想性能紧密相关,主要包括以下几点规律:

1)弹条Rp0.2保持在1 200 MPa以上时,弹条弹程—扣压力关系变化很小,扣压力达到10.5 kN时,弹程偏差范围在0.17 mm内。当Rp0.2低于1 200 MPa级别时,弹条刚度出现明显的弱化现象。

2)不同Rp0.2的弹条在达到10.5 kN时,其应力大小的位置分布基本相同,高应力区主要集中在后拱内侧及后拱与前拱的连接区域内侧。但是随着Rp0.2的增加,弹条内部进入塑性区域的部分逐步减少,相应的弹条的最大等效应力也在增加。可以说明增大材料屈服强度,有利于增强弹条构件抵抗塑性变形的能力,但是屈服强度越高,韧性和塑性也会降低,一旦形成应力集中容易诱发材料脆性断裂。

3)随着材料Rp0.2的降低,其残余应力不断增加,残余位移不断增大,在Rp0.2低于1 200 MPa时,残余位移超过1 mm,不符合DI弹条的使用要求。