商用车总装内饰底部零件KIT同步供给的应用研究

□ 周光勇

(东风柳州汽车有限公司,广西 柳州 545000)

1 应用研究背景

东风柳州汽车有限公司(简称东风柳汽)坐落在广西工业重镇柳州,隶属东风集团在中国南方兼备商乘生产资质的整车制造厂,旗下拥有东风风行和乘龙汽车两大品牌,乘用车涵盖MPV、SUV、轿车及新能源等系列产品,商用车涵盖重型、准重型、中型及轻型等系列产品。2018年东风柳汽柳东新区基地全新数字化智慧工厂建成投产,整车年产能可达10万台,整车品质也实现了量和质双飞跃。

随着车型加剧新增和零件种类剧增,在保障产品生产周期内,主机厂多采取多品种小批量混流生产模式,此生产模式受限于总装线边空间,造成线边器具摆放混乱和零件混放,引发总装作业效率低和错漏装率高等问题突出,此时,传统物流模式已经不能满足现有混线生产模式。因此,研究KIT供给技术在总装线边精准供给势在必行,对提升总装生产效率和保证整车品质具有重要的实绩价值。

本文以东风柳汽商用车总装内饰底部零件KIT供给作为研究对象,在分析和梳理商用车KIT供给技术研究理论基础上,全面探索KIT供给技术在商用车内饰底部零件精准供给的深入应用,再次提升总装车间线边内饰占用面积,有效解决了总装车间内饰底部零件“料混放,找料难,难找料”的现象,彻底解决商用车内饰底部零件错漏装,再次提升总装车间装配效率和生产产能。

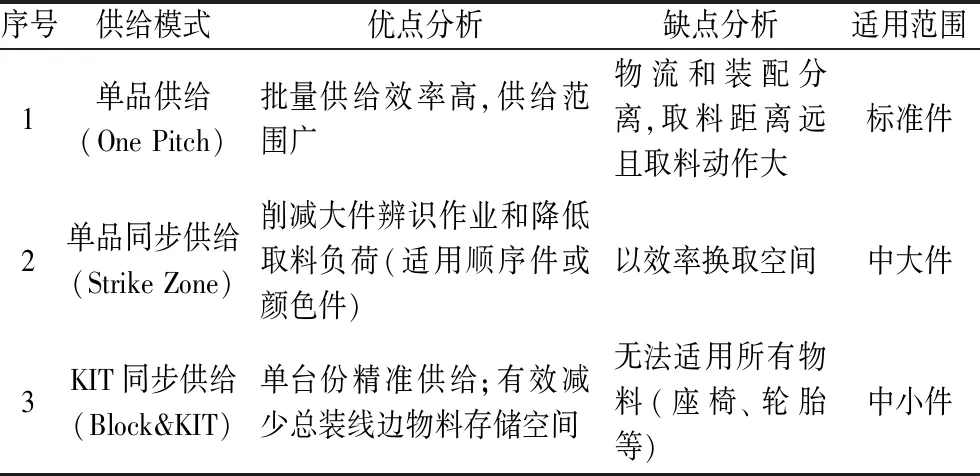

2 总装供给模式

为了能够更加适应当前多品种小批量的订单制生产模式,整车制造企业总装线边供货模式不断向更高的柔性化程度和更简便的作业方式发展,实现降低制造成本,提高生产线生产效率和线边零件精准供给。总装供给模式从最原初的单品供给(One Pitch)模式到单品同步供给(Strike Zone)模式再到KIT同步供给(Block & KIT)[1],总装供给模式不断发生着质的变异以满足总装线边精准供给。

单品供给(One Pitch):总装线边装配工位设固定料位,通过牵引车将零件批量供给到总装线边固定料位,多以到货料箱直送填充为主,解决了零件先进先出和料箱切换的问题。

图1 单品供给(One Pitch)模式

单品同步供给(Strike Zone):大件或颜色件以件为单位,在分拣排序区将零件按照车辆装配顺序进行排列,在适当的时间供给到总装线边,有效解决部分大零件和组合类零件的料位问题,改善了取料动作和削减了零件辨识。

图2 单品同步供给(Strike Zone)模式

KIT同步供给(Block & KIT):以某条/某段生产线需求的所有零件为管理单位,在KIT区将零件按照总装车辆装配顺序排列放置于KIT-BOX,在适当的时间单台份供给到总装线边上线点。KIT同步供给削减了取料步行、辨识作业和减少作业负荷,为总装混线生产作业编成改善提供有效条件。

图3 KIT同步供给(Block & KIT)模式

KIT同步供给(Block & KIT)将总装线边除标准件及部分非标件(螺丝螺母及小卡扣)、排序直送件(座椅)和特殊大件(轮胎)外的零件的线边料架聚集到独立与总装生产线分离的物料KIT区[2],将KIT区单辆车所需零件全捡完后再通过拖车或AGV小车精准供给线边。本文对总装供给模式对比分析如表1所示。

表1 总装供给模式对比分析

3 KIT同步供给研究

本文重点研究KIT同步供给技术在商用车内饰底部零件精准供给的深入应用,为保证商用车总装内饰底部更好高效开展KIT同步精准供给,对原先商用车总装线边实施KIT同步精准供给需具备的条件进行研究和梳理[3],本文主要从八大方面简单阐述:

①装配车辆顺序信息:商用车KIT区零件拣选和送达总装工位上线点要在装配车辆到达此点之前及时供给,要求总装PBS缓存区过车上线顺序要提前发至KIT供给系统显示和打印供给指示清单,以便KIT区作业员提前捡料和备货。

②KIT供给系统指示:商用车KIT同步供给对应总装混线生产且每种车型拣选零件多,KIT区作业员难保证捡料准确性和及时性,KIT供给系统指示是作业捡料准确性的基础保障,借助KIT同步供给指示可避免作业错漏捡和提升作业效率。

③KIT零件基础信息:商用车KIT区零件供给种类和零件相关明细(特别组合后再KIT供给类模块件,大多选择模块主件作为KIT同步供给主索引)是规范设计KIT料车设计、科学规划KIT区现场布局和规范KIT供给系统指示基础性数据源,决定了KIT同步供给实绩是否高效以及投入和产出是否成正比的关键要素。

④KIT零件质量品质:商用车总装车间装配过程中发现KIT同步供给零件质量品质问题,需要从KIT区安全库存零件中紧急配送进行补充,这样极易造成总装车间停工待料,可见纳入KIT同步供给零件入库和供给到线边零件合格率是KIT能否顺利运行的前提条件。

⑤KIT作业区域保证:商用车总装线边KIT同步供给需要设置相对集中的拣料区,因此,在直接批量供给上线方式基础上增加了KIT捡料区作业面积和对应相关现场作业定置,所以,需要有足够的空间作为商用车KIT捡料区。

⑥KIT路径工艺布局:商用车KIT区域位置选取的优劣将直接影响KIT区零件定置,KIT料车从捡料区至总装线边KIT料车上线点的工艺布局也将直接影响AGV小车整体线路布局,KIT路径工艺布局客观决定了KIT同步供给料车需求数量和AGV小车投入数量。

⑦KIT料车随行机构:商用车KIT同步供给料车由AGV小车从捡料区自动供给至总装工位,AGV到达KIT料车上线点自动脱钩,AGV小车再到总装KIT料车下线工位回运空的KIT料车,采购足量AGV小车是自动化精准供给的必要条件。

⑧KIT-BOX料车设计:KIT-BOX料车首要作用装载零件,KIT-BOX料车设计还要考虑转运过程零件质量和品质防护,另外,设计KIT-BOX料车应该在具备通用和适用性的同时还要注意经济和安全性,同时实现KIT-BOX料车零件定置和目视化,必要时做好KIT-BOX料车防磕碰防刮花等。

4 KIT同步供给应用

东风柳汽商用车总装车间内饰底部工位主要装配驾驶室与底盘衔接部分的零件(例如隔热垫等)以及按工艺设计无法在内饰线正常随行板链上装配的零件(H7翼子板等),需吊起商用车驾驶室悬浮半空才能装配的零件。原内饰底部线边零件采用批量供给模式,往往造成线边零件堆积,颜色件极易刮花,“找料难,难找料”异常作业频发,经常造成装配错漏装,对整条内饰生产线效率影响较大,亟需开展商用车内饰底部线边供给效率提升。

2019年商用车内饰底部线边供给引入KIT供给技术,成立专项改善团队和改善课题《商用车内饰底部工位零件单台集配及作业改善项目》,主要从商用车内饰底部KIT同步供给零件,KIT区域工艺布局,KIT料车设计及KIT同步供给系统完善和供给指示清单设置同步展开,彻底解决内饰底部线边作业找料和装配等系列问题,整体提升商用车总装内饰底部作业效率。

①KIT供给零件种类:翼子板模块、轮眉模块、箱盖铰链模块、工具箱模块、后悬模块、挡泥板模块、后挡板、配套支架及部分橡胶件等共计30种零件,共390点零件,具体商用车总装内饰底部KIT供给零件信息如表2。

表2 商用车内饰底部KIT供给零件信息表

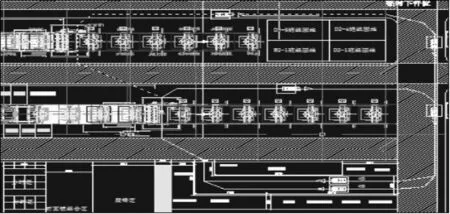

②KIT区域工艺布局:根据商用车基地车间内饰底部工艺布局和KIT同步供给的便捷高效,结合此次纳入KIT同步供给的零件:翼子板模块、轮眉模块、箱盖铰链模块、工具箱模块、后悬模块、挡泥板模块等均属于组合后再KIT同步供给的模块件,其余均为非组合类零件,综合考虑最终把KIT捡料区域和KIT组合区域都设置在总装内饰底部右侧10米范围内,具体如图4、图5所示。

图4 KIT区零件布局和组合类区布局

图5 KIT同步供给线体工艺布局图

③KIT-BOX料车设计:商用车总装内饰底部工位零件多为组合类大件且颜色件居多,综合总装装配工艺和零件品质保障,把内饰底部供给KIT-BOX料车整体设计为前拖式,采用蓝色塑料板和铝合钢管两种材料制作而成,料车上零件放置区域采用胶布或海绵垫起到转运过程防护作用,KIT-BOX料车挂在车身吊具上随总装内饰底部装配线同步流转完成零件的装配,KIT-BOX料车实物图如图6所示。

图6 内饰底部零件供给KIT料车实物图

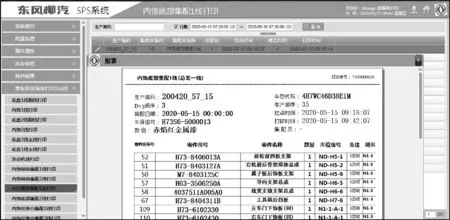

④KIT同步供给SPS系统以及供给指示清单:商用车总装车间采用新工艺设计,总装车间内置PPS缓存区保障总装线边零件精准供给、提高装配作业效率,最大满足总装生产节拍JIP(1线:15JPH 2线:15JPH),为保障KIT同步供给指示的高效和及时,东风柳汽商用车专门新设计了SPS系统对接引入总装车间PPS过车相关信息。商用车物流技术人员在商用车SPS系统事先定义好内饰底部KIT同步供给零件基础信息,实现PPS过车立即在SPS系统打印供给指示清单,如图7所示。

图7 SPS系统及PPS过车相关信息

商用车总装内饰底部KIT同步供给指示清单信息包括内饰底部集配线体(商用车总装工艺设计两条内饰线)、生产编码、车型代码、装配日期、PPS过车顺序、PPS过车时间、车身颜色、零件图号、零件名称、车型定额、货位编码、捡料员、总装装配班组等明细信息,具体如图8所示。

图8 某H7车型内饰底部集配1线KIT同步供给指示清单

5 应用改善分析

主要体现减少线边零件占地面积、减少装配作业时间及降低装配错漏装率。

5.1 供给侧

商用车总装内饰底部线边零件占用面积共减少30m2,总装内饰KIT同步供给零件种类增加30类,整体KIT同步供给零件率提升至90%(生产线节拍15 JPH+15JPH)。

5.2 装配侧

商用车总装车间累计减少作业时间500秒,但增加料车拉进拉出的作业时间60秒,实际减少作业时间440秒,装配作业错漏装比率降到0.06%。(生产线节拍15 JPH +15JPH)

6 结束语

在东风柳汽商用车内饰底部线边精确供给改善下,KIT同步供给的可行性和适用性再次得到有效验证,该KIT同步供给符合总装线边精确供给创新物流管理精益,促进了商用车生产物流体系提升,带动了商用车厂内物流技术的整体自动化。

KIT同步供给提高了总装线边零件供给精准和及时,能够有效解决总装装配的错漏装问题,从而提高装配作业质量,同时,有利于消除员工不必要的非增值作业,提高作业效率,降低线侧零部件储备,减少线侧占地面积,可见这是一种值得推广的精准精益线边供给模式。