氯化氢中游离氯在线检测仪的研发及运行总结

郭占明 ,顾涛,马林, 张天国,鲁秀秀,于文杰

(1.新疆圣雄氯碱有限公司,新疆 吐鲁番 838100;2.江苏一脉科技有限公司,江苏 泰州 225300)

至2017年底,全球PVC产能共计5 645万t/a,国内PVC产能2 393万t/a,占比约为42%[1],其中电石法装置占83%,达1 986万t/a,表明了电石法PVC在国民经济中的重要地位。在PVC生产过程中,氯化氢中游离氯超标会造成氯乙烯混合脱水系统发生爆炸事故,因此,在生产过程中,要及时、有效地检测和控制氯化氢中的游离氯。传统氯碱生产工艺中通过控制氯化氢纯度来防止氯化氢过氯,将氯化氢体积分数控制在93%~96%。操作人员用碘量法[1]测氯化氢纯度,并通过淀粉KI溶液是否变色来检测氯化氢是否过氯。这种方法无法连续进行检测,对于监控生产还存在一定的隐患。在国内目前的安全环保形势下,氯化氢游离氯分析仪测量过氯的准确性、及时性显得尤为重要。

1 氯化氢合成及VCM合成中存在的问题

1.1 氯化氢气体中存在游离氯的原因

在正常生产过程中,氢气与氯气通常按照V(H2)∶V(Cl2)=(1.05~1.10)∶1进入氯化氢合成炉,再将燃烧合成的氯化氢气体送至下游合成工序。虽然生产中控制氢气过量,但现场操作人员受氯气压力、氢气压力、气体流量计、调节阀等因素的影响,不可能完全按照上述理想比例进行合成,有可能会产生氯气过量的情况,并且伴随着生成的HCl气体中会含有游离氯。

氢气和氯气化合形成氯化氢的反应:

根据下列反应机制推导其速率方程:

将氢气和氯气的反应条件输入Aspen Plus模型,在RGibbs反应器里进行化学的稳态模拟,得到反应后的产品组合如下:当氢气与氯气流量分别为1 kmol/h时,得到的氯化氢为1.997 86 kmol/h;当氢气流量为1.1 kmol/h、氯气流量为1 kmol/h时,得到的氯化氢为1.999 98 kmol/h。

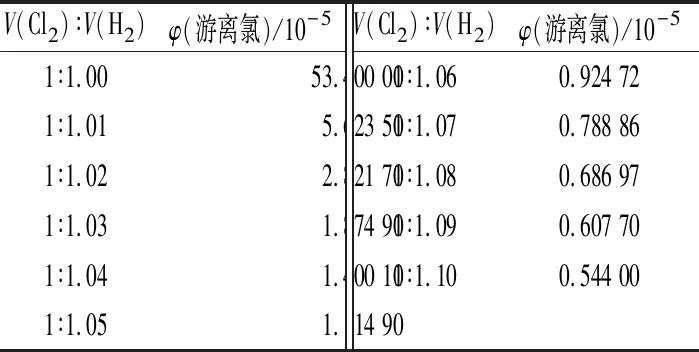

结合以上数据,根据化学反应平衡常数可知,无论氢气过量多少,只能将反应向着生产氯化氢的方向进行,但不能完全反应,因此无论如何反应,氯化氢中一定含游离氯。将氯氢体积比从1∶1.00至1∶1.10输入RGibbs反应器模型里,得到的游离氯含量如表1所示。

表1 氯氢比与氯化氢中游离氯的模拟关系

从表1可以看到:在氯氢体积比达到1∶1.05后,产品中游离氯含量已基本趋于稳定。氯碱化工生产是一个氯氢比失衡的工艺,液氯的生产与存储又是重大危险源,在当前安全环保要求日益严格的条件下,很多企业都选择了制氢以平衡氯气。虽然现在的VCM生产工艺中都增加了变压吸附氢气回收装置,理论可以回收过量氢气的80%,但在生产过程中,由于压力波动及生产调整,实际回收要低于这个值,并且过量的氢气会在VCM生产过程中影响整个工艺的负荷及能耗,因此准确测量出HCl气体中的游离氯,给氯化氢生产配比一个准确指导,具有相当大的意义。

1.2 氢化氢含游离氯的后果

氯化氢合成工序供给的氯化氢气体与乙快工序供给的乙炔气体在混合器中按照V(HCl)∶V(C2H2)=(1.05~1.10)∶1进行混合,经脱水干燥后,在氯化汞催化剂作用下生成粗氯乙烯,经精馏后送PVC工序聚合生产出合格产品。虽然在生产过程中氢气大量过量,氯化氢气体中仍然会含有少量的游离氯。在氯化氢与乙炔混合期间,氯化氢气体中的游离氯与乙炔反应生成氯乙炔(C2Cl2)并放出大量热量,若氯化氢气体中的游离氯超标(内控指标为质量分数0.020 9%),致使温度急剧升高,引起燃烧而引发爆炸事故。因此控制游离氯的含量对PVC安全生产意义重大。

1.3 行业中游离氯分析与存在的问题

行业内也有不少企业在使用各个厂家研制的游离氯在线分析仪,但使用效果不尽人意,个别厂家的产品并不是结合生产现场实际而研制,只是将气相色谱仪进行简单的改造,就在生产中推广。因生产现场情况达不到色谱工况要求和不能长期连续运行,造成故障率高,且维护费用高。新疆圣雄氯碱有限公司(以下简称“圣雄氯碱”)氯化氢合成装置在设计之初也采购了进口游离氯在线分析仪,但由于使用中故障频发,无法及时、准确地测出游离氯的含量,所测数据波动较大,且经常达到联锁值,导致生产不稳定,无法正常投用。

目前一些企业已经实行全自动化合成炉运行生产,合成炉无人值守,依靠仪表自动化。若氢气流量计失真,瞬间导致大量氯气进入系统,致使氯乙烯事故发生。使操作人员及时发现合成炉过氯并做出反应是当前氯碱企业面临的严峻的技术难题。

基于以上实际情况,圣雄氯碱决定自行研发一台适合实际生产的游离氯在线分析仪,其要求是:切合实际生产,能连续运行,故障率低,准确可靠,价格低廉。

2 原理及解决方案

2.1 通用检测原理

目前行业中通用的检测方法是来自合成炉出口的氯化氢气体与淀粉KI溶液在气水混合器中混合,如果氯化氢气体含游离氯过高,则淀粉KI溶液变蓝色。这种方法受人员视觉、天气光线、淀粉KI溶液反复使用等情况的干扰,检测不够准确;最重要的是,这种方法无法进行大量重复检测,而且检测人员长时间处在操作环境中,是职业健康所不允许的。这种检测手段在如下情况下是可用的:操作人员在现场时刻观察火焰,发现变化时做纯度复核。但这种检测手段对于无人值守自动配比的氯化氢生产工艺来说,是异常致命的。

那么能不能有一双“眼睛”时刻“盯”着生产,反应灵敏,且检测结果准确,对生产进行及时指导呢?

2.2 系统解决方案

结合原游离氯分析仪在运行中存在的问题,以及行业内使用情况的调查结果,圣雄氯碱提出以下解决方案。

仍采用经济可靠的淀粉KI溶液遇游离氯变蓝色的原理作为研发的理论基础。变色后的溶液流到检测池中,检测池壁上装有波长为λ的光源,根据透过检测池光强度的衰减程度,利用朗伯比尔定律可计算出碘单质的含量,进而计算出游离氯的含量。同时,光感传感器将光信号转换为电信号,传输到DCS。根据实验室试验数据确定允许最大含氯量对应的吸光度,作为报警信号,继而发出声光报警,提醒DCS操作人员进行下一步操作。待后期运行稳定成熟后,可在DCS上设置联锁,保证装置的安全稳定运行。

淀粉KI溶液遇游离氯变蓝色,变色是由以下两个步骤得到的:

单质碘呈紫黑色晶体,遇淀粉会变蓝紫色。试验过程中,将一定量的氯气通入淀粉KI溶液中产生反应,生成碘,由于碘单质的析出,溶液颜色发生变化,氯气通入量越多,溶液的颜色越深(从淡黄色逐渐变为深褐色)。

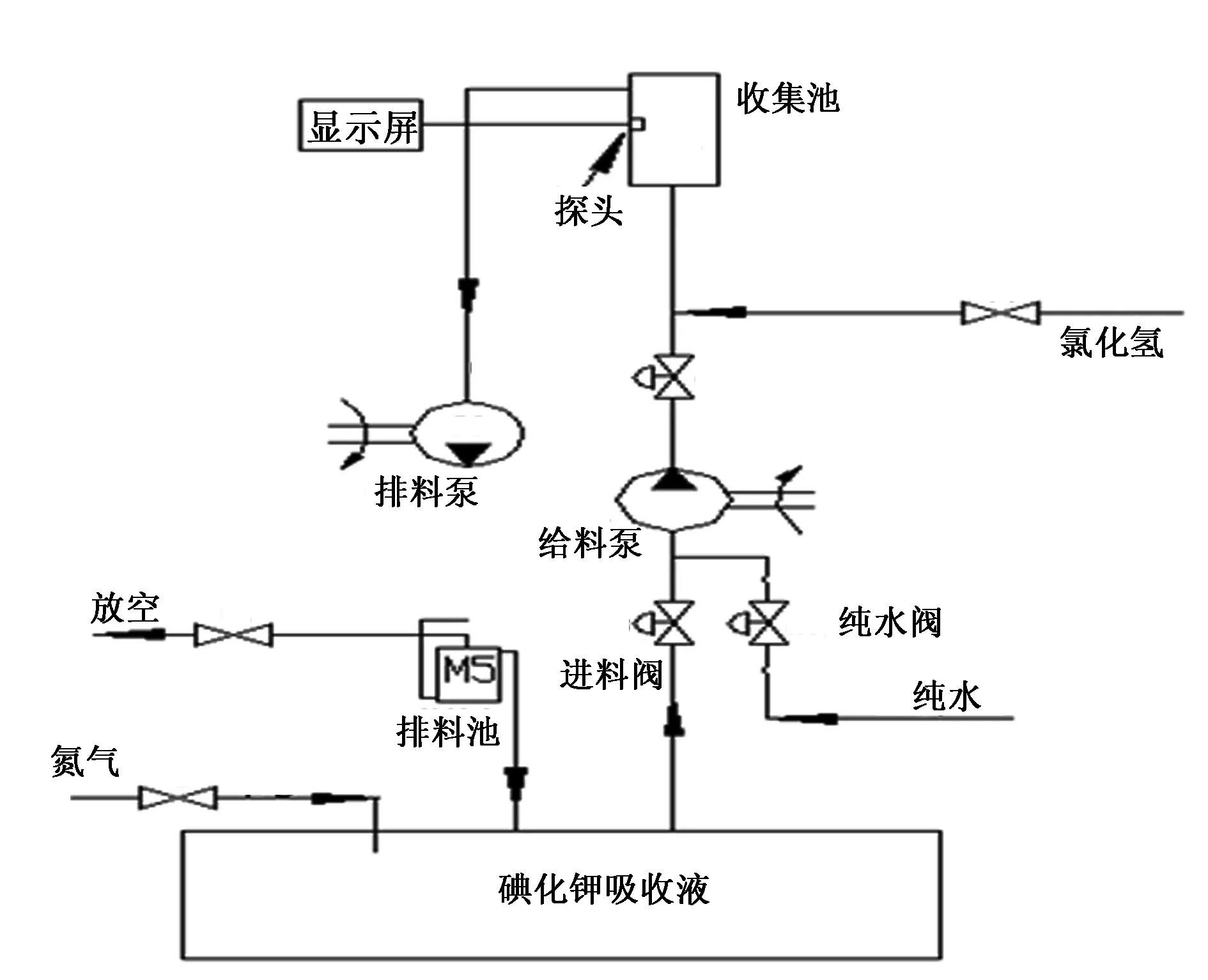

由此设计如下的理论模型,即由间歇运行的输送泵和控制的阀门开关以及可以作为“眼睛”的光感元件3大部分组成。

氯化氢中游离氯在线监测仪是利用吸光光度法进行监测的。吸光光度法进行定量测定的理论基础是比耳定律:一束单色光通过有吸收物质的溶液后,溶液的吸光度与溶液中吸光物质的浓度成正比;即同一物质不同浓度的溶液,在一定波长处吸光度随浓度增加而增大。

根据这个原理,设计了检测模型(如图1所示),得到了检测数据(如图2所示)。

图1 游离氯定性检测仪理论模型

这种模型模拟人工读取量气管数据较为困难,因为发光元件和接受元件均需要移动,无法精确识别量气管真实数据,且无法模拟人眼跟踪量气管水平线,读取误差较大(图2也证明误差较大)。因此,这种方法有待改进。

图2 游离氯检测数据

3 方案修正及操作过程

3.1 检测工艺流程的优化

只要找到合适的研究方向,问题的解决就变得容易多了。通过研究发现,在正常的生产过程中,控制氯化氢的纯度,固然是提高氯化氢气体纯度,以保证VCM转化合成效率的提升,但更多的时候,控制纯度是为了给生产提供一个指导:在纯度低且不含游离氯时,可以适当降低氢气过量系数,以达到提高纯度的目的;在氯化氢纯度过高时,虽然检测出不含游离氯(相对变色),仍然会提高氢气过量系数,以确保系统不会由于波动而造成过氯,特别是在安全环保形式日益严峻的情况下,安全比效益更重要。在实际生产中,通过历年的数据查询得出结论:在正常生产情况下(系统不产生波动),当V(H2)∶V(Cl2)=(1.05~1.10)∶1时,氯化氢体积分数在93%~97%范围的比例为99.98%,因此也可以说分析氯化氢纯度时,更多的实际意义是关注氯化氢中是不是含游离氯。圣雄氯碱提出了新的测量模型,即在规定配比范围内,重点关注的不是含不含游离氯,而是是否在安全范围内。因此提出如图3的模型,并将定性测量运行模型转化为流程模型(如图4所示)。

3.2 KI水溶液吸收光谱的选择

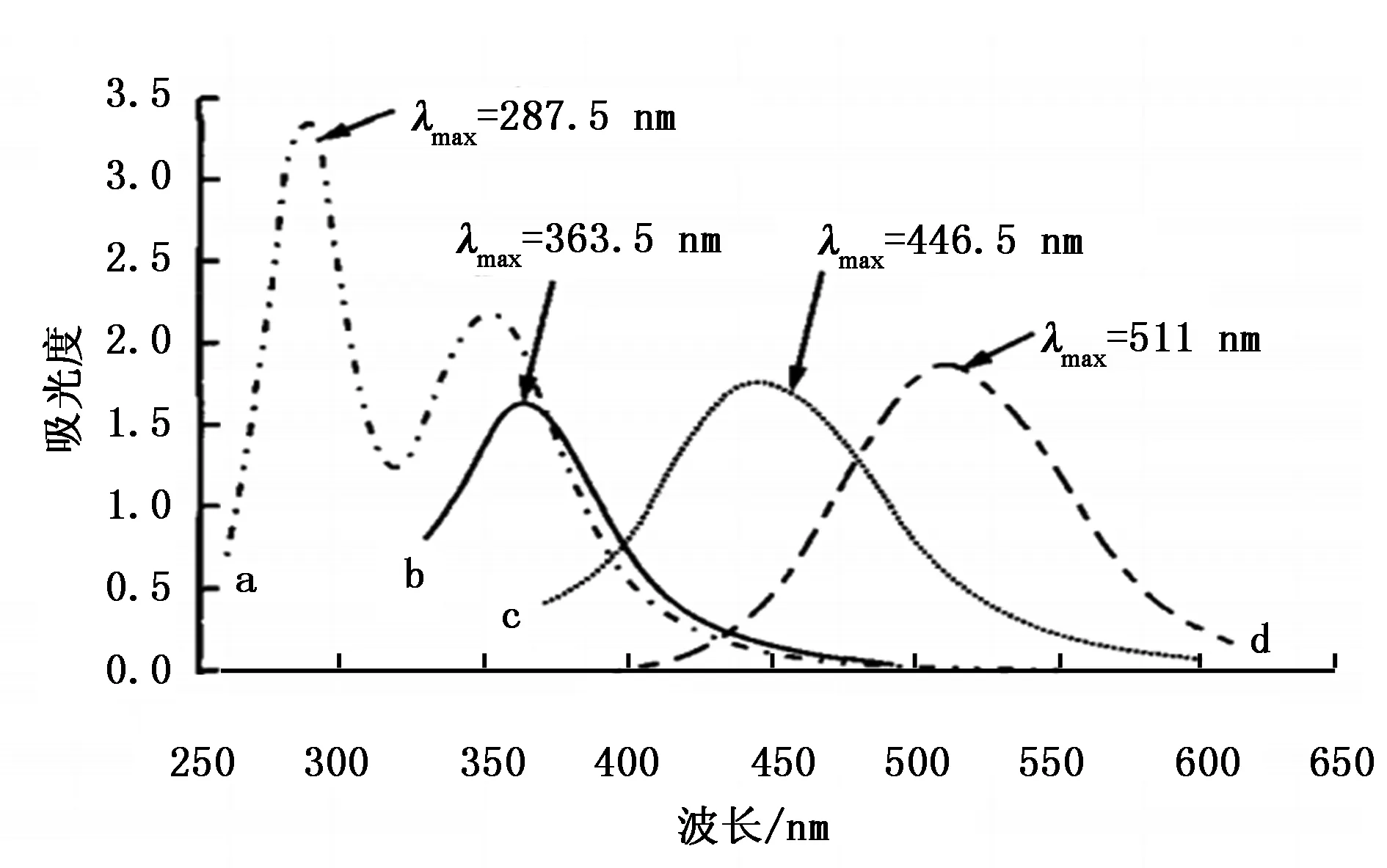

碘单质在KI水溶液中的吸光度如图5所示。图5中在波长287.5 nm时出现吸收峰,随着波长的增大,碘单质在KI溶液中的吸光度逐渐降低,所以将287.5 nm作为分析波长。

通过大量的数据试验,逐一描绘碘单质在不同浓度下的吸收光谱图,找出吸收定量HCl的淀粉KI溶液的光谱进行对照,发现两者有很好的服从性,理论计算数据与试验数据基本吻合,并且数值稳定,可以作为试验研究的基础数据。

图3 游离氯定性检测仪运行模型

图4 游离氯定性检测流程模型

a—KI水溶液;b—丙酮;c—无水乙醇;d—三氯甲烷。

3.3 氯化氢游离氯定性检测仪操作步骤

(1)打开总电源开关。

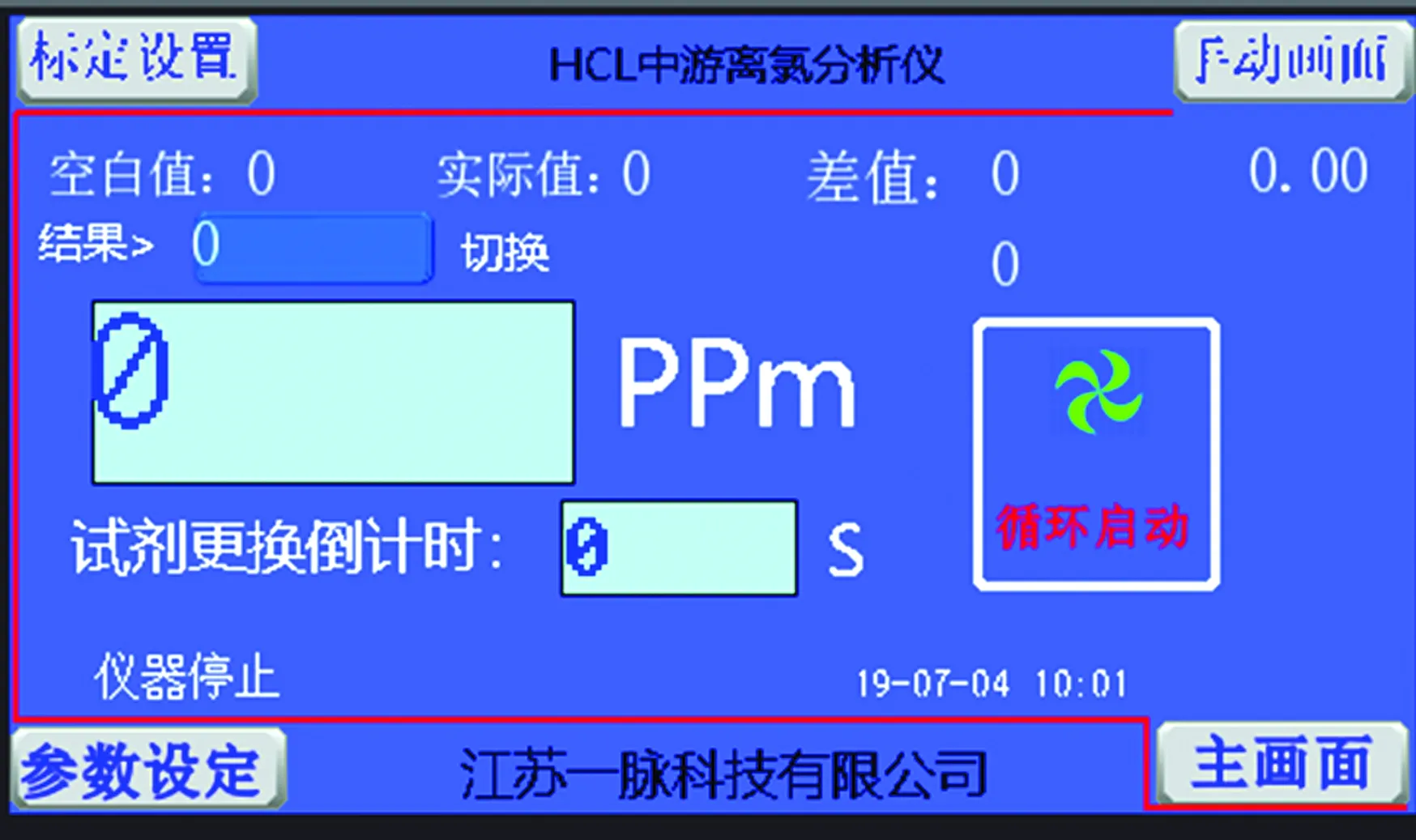

(2)点击标定设置,设置吸光度对应的游离氯含量的检测值,然后在参数设定画面中设置检测结果报警值。

(3)在手动画面中设置试剂的循环时间、试剂定量以及清洗次数。

(4)将两根入口管分别插入准备好的纯水和KI试剂中。

(5)接入氮气管线至KI试剂的溶液瓶中,将KI试剂的溶液瓶中放空管线引至设备外进行放空(将溶液瓶中聚集的氢气进行置换放空)。

(6)点击主画面上的循环启动按钮,启动后排料泵自动排出收集池中的试剂,排完后自动加入纯水进行置换。

(7)缓慢打开氯化氢进口阀,通入氯化氢气体与KI试剂进行混合。

(8)在主画面中观察结果。

4 在生产线上的使用效果

氯化氢游离氯在线检测仪经过反复改进后,从原来只能观察溶液颜色的变化到可直接检测出溶液中游离氯。目前,该仪器运行近1年,数据较为稳定,可作为监控生产的眼睛。根据不同游离氯含量值吸收液的吸光度不同,做出游离氯-吸光度曲线,再根据测得吸光度反推出游离氯含量,并将此信号转化成电流信号传给DCS,在画面上显示游离氯实时检测值。当含有游离氯时,光信号转化成相应信号,将检测结果传输到DCS画面上,整个过程仅需10 s。一旦游离氯含量超标,操作人员听到报警信号后,可立即切断游离氯与乙炔的接触(现生产装置HCl输送到混合器时间为50 s),实现安全防护。该套装置的应用不仅大大提高了氯化氢检测时效性,而且降低了人工检测工作量,为保障后续生产安全、工艺控制提供了重要依据。游离氯在线分析仪可视化界面如图6所示。

图6 游离氯在线分析仪可视化界面

该游离氯在线检测仪响应时间短,灵敏度高,准确度和及时性大大提高,且稳定性强,能够指导生产。

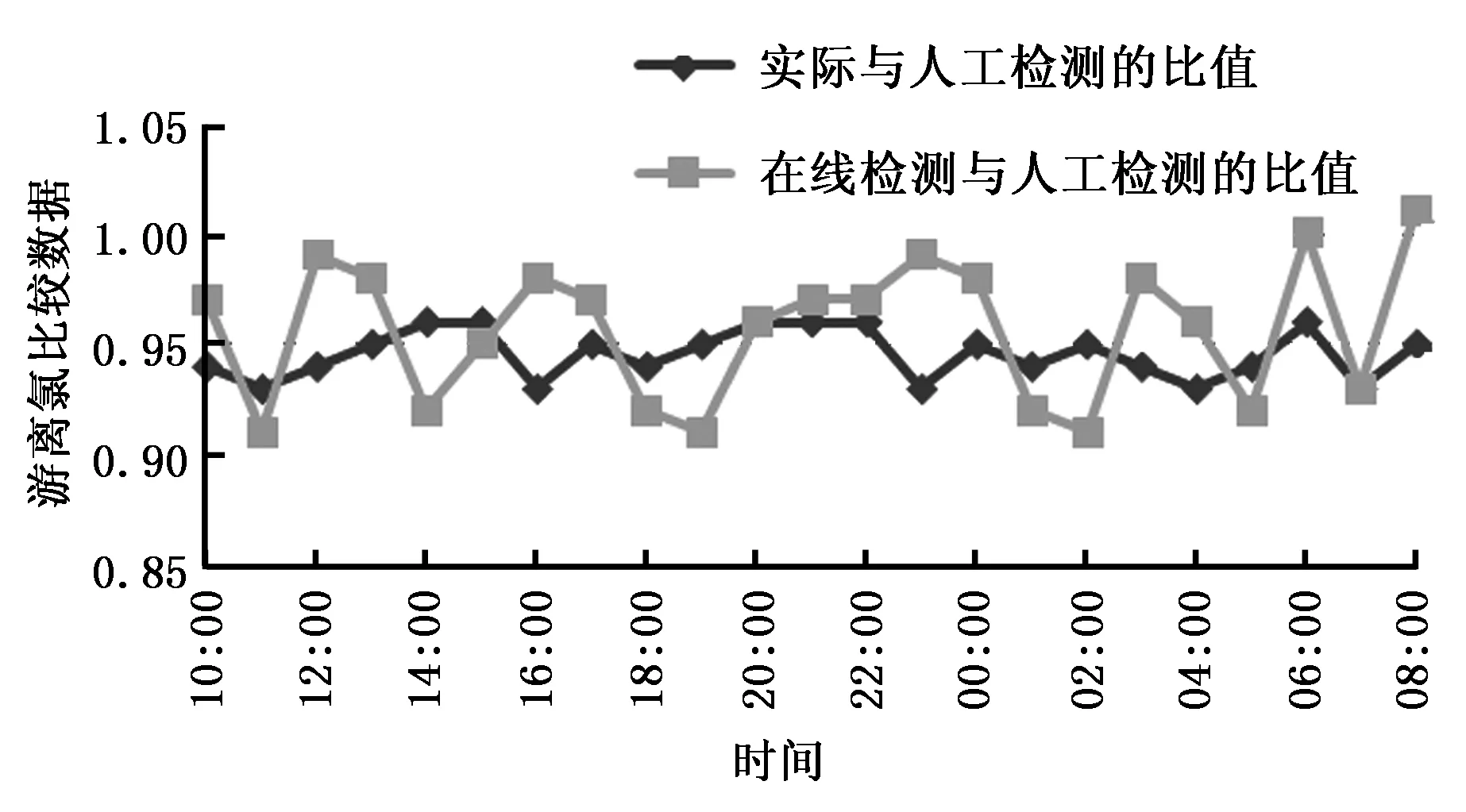

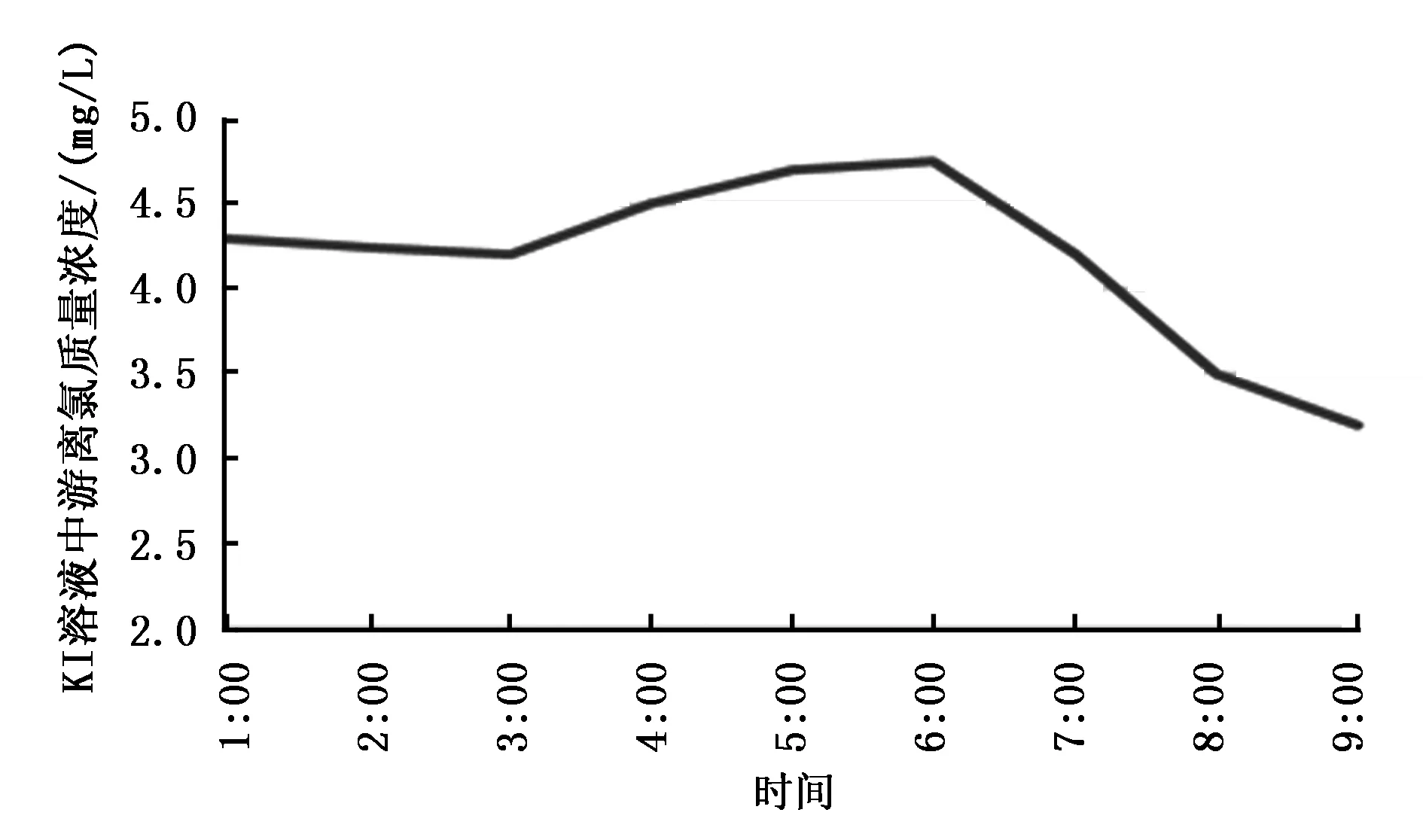

以2018年1月1日早班为例,对在线分析仪检测结果与人工检测结果进行了对比。人工检测结果是不含游离氯,在线分析仪检测结果如图7所示。由图7可以看出:当游离氯在线分析仪数值显示为5 mg/L以下时,人工检测结果判断是不含游离氯。

图7 游离氯在线分析仪检测曲线

5 存在的问题及下一步计划

虽然目前研发的分析仪可以定量检测出KI溶液中游离氯的含量,但还需做大量数据分析,作出曲线,设置报警值,方能投入联锁。因此,目前只能根据溶液中的游离氯含量间接监控生产。

要直接计算出氯化氢总管中游离氯的含量,还必须增加微型流量计和远传压力表,目前正在对微型流量计选型进行攻关,若选型成功,将会连续性地监控生产,并根据检测数据,提前预判过氯发生的可能性。