3,4-二氯硝基苯绿色生产工艺

夏兆亮 ,陆艳,陶艳星,陶禹

(1.江苏宝众宝达药业有限公司,江苏 南通 226532;2.如皋市鼎安安全技术服务咨询有限公司,江苏 南通 226532;3.如皋港化工新材料产业园,江苏 南通 226532)

由3,4-二氯硝基苯制得的3,4-二氯苯胺主要用作染料、医药和农药的中间体。染料工业上主要用作偶氮染料,用于合成C.I.分散红152 和C.I.分散红153;在医药方面,用作合成杀菌剂TCC等,与硫氰酸铵混合可制得3,4- 二氯苯基硫脲;农药工业上,主要用于合成敌稗、利谷隆、敌草隆和灭草灵等除草剂。我国除草剂市场的大量原料需求,为3,4-二氯苯胺的广泛使用奠定了基础,因而开发3,4-二氯硝基苯具有良好的市场前景。

目前3,4-二氯硝基苯的生产方法主要是以邻二氯苯为原料,在硫酸作催化剂的条件下,加入硝酸,经过硝化反应,合成3,4-二氯硝基苯。广泛使用的硝化剂有硝酸和硫酸的混合物、硝酸酯、金属硝酸盐等。采用这些硝化剂,在生产过程中会产生大量的废酸及有机酸性废水,严重污染环境;混酸的强腐蚀性会严重损坏设备;反应过程中发生的多硝化、氧化等副反应还具有较大的安全隐患。

本文中介绍以邻二氯苯为原料、N2O5-HNO3(两者摩尔比为1∶1,硝酸质量分数98%)为硝化剂合成3,4-二氯硝基苯的新工艺方法。该法制得的3,4-二氯硝基苯纯度高,且生产过程对环境无污染[1]。

1 试验部分

1.1 主要原料与设备

1.1.1 主要原料

主要原料为邻二氯苯(质量分数99%以上),绿色硝化剂N2O5-HNO3(质量分数20%),NaOH(质量分数10%)

1.1.2 主要设备

主要设备包括硝化釜、水洗釜、计量槽、液碱计量槽、真空泵、气相色谱仪。

1.2 合成反应

在装有搅拌器的硝化釜内加入质量分数为99%以上的邻二氯苯,通过计量槽向硝化釜内加入硝化剂N2O5-HNO3(在搅拌作用下,缓慢滴加),控制硝化釜内温度,用气相色谱仪检测反应后3,4-二氯硝基苯的含量,以确定反应终点。反应液依次用质量分数为10%的NaOH溶液和水洗涤,用无水硫酸镁静置干燥,得白色片状结晶体。

2 结果与讨论

2.1 温度对3,4-二氯硝基苯收率的影响

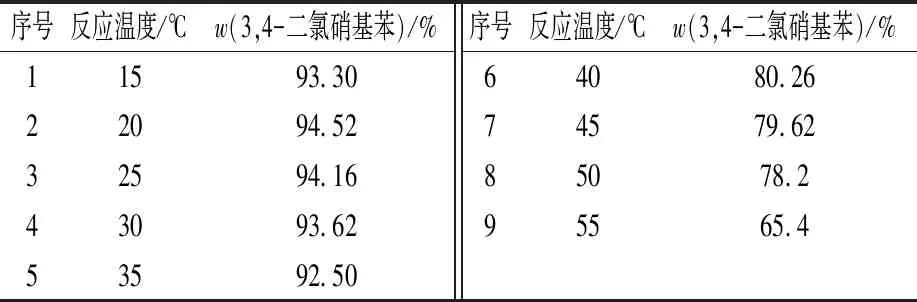

邻二氯苯的硝化反应比较容易进行,其主要影响因素是反应温度。表1是在1 mol邻二氯苯、1 mol N2O5-HNO3的反应体系中,于不同温度下反应所得结果。

表1 反应温度对3,4-二氯硝基苯收率的影响

试验表明:温度过低时,硝化反应速度较慢,所需反应时间长,反应较完全;温度较高时,反应时间缩短,但反应不易控制,且随着温度升高,异构化产品增多,导致收率降低。综合考量能耗,适宜的硝化反应温度应为25~30 ℃。

2.2 反应时间对3,4-二氯硝基苯收率的影响

反应时间对3,4-二氯硝基苯的合成也有一定的影响。表2是控制反应温度在25~30 ℃,于1 mol邻二氯苯、1 mol N2O5-HNO3的反应体系中不同时间下测得的结果。

表2 反应时间对3,4-二氯硝基苯含量的影响

结果表明:反应时间短,反应不完全;反应时间过长,会有部分副反应发生,2,3-二氯硝基苯异构化产品增加,3,4-二氯硝基苯的收率反而降低。因此,合适的反应时间应为2 h。

2.3 N2O5-HNO3 浓度对3,4-二氯硝基苯收率的影响

控制反应温度在25~30 ℃,反应时间为2 h,1 mol邻二氯苯与1 mol不同浓度的N2O5-HNO3反应所得结果见表3。

表3 N2O5-HNO3浓度对3,4-二氯硝基苯收率的影响

试验表明:合适的N2O5-HNO3质量分数应为20%。浓度过低,反应不完全;浓度过高,硝化剂用量大,不经济。

2.4 N2O5-HNO3与邻二氯苯摩尔比对3,4-二氯硝基苯收率的影响

控制反应温度在25~30 ℃,反应时间为2 h,不同摩尔比的邻二氯苯与质量分数为20%的N2O5-HNO3反应所得结果见表4。

表4 N2O5-HNO3与邻二氯苯摩尔比对3,4-二氯硝基苯收率的影响

结果表明:当N2O5-HNO3与邻二氯苯摩尔比为1∶1时,产品质量最高;降低摩尔比,反应不完全;提高摩尔比,会产生部分副反应,导致产品质量降低,且成本增加。

3 结论

(1)将绿色硝化剂N2O5-HNO3应用于3,4-二氯硝基苯的生产中,保证邻二氯苯与N2O5-HNO3(质量分数为20%)的摩尔比为1∶1,硝化反应的温度为25~30 ℃,搅拌反应2 h,确保反应完全。反应液依次用质量分数10%NaOH溶液及水洗涤,用无水硫酸镁静置干燥,得到质量分数高于92.5%的白色片状结晶体3,4-二氯硝基苯。

(2)采用绿色硝化剂N2O5-HNO3不仅提高3,4-二氯硝基苯的转化率和选择性,而且从源头上减少了有毒有害副产物的产生。

(3)反应得到的质量分数在92.5%以上的3,4-二氯硝基苯可直接用于农药、染料、医药中间体,若需要高质量的3,4-二氯硝基苯,可进一步利用降膜结晶器进行精制提纯。