基于矿井瓦斯检测系统的设计

谌 婕,闫泽宇

(西安石油大学电子工程学院,陕西 西安 710065)

关键字:STC89C52单片机;CO浓度;温度;报警

由于经济的快速发展,对瓦斯的需求量不断增高,对瓦斯的含量也有了更高的要求。但是,在实际生产中,我国每年都有近万人死于矿难事故。引起矿难的种类繁多,大部分是由瓦斯引起的。瓦斯是由多种易燃易爆气体组合而成的,其中CO气体的含量最高[1]。它的含量和伤亡率成正比,在适宜的范围内才能进行安全的采矿。它的浓度也不能过高和过低,过高会出现缺氧等状况[2]。因此,只有精准的检测瓦斯的含量,才能降低矿难死亡率。本设计以STC89C52的硬件电路为核心,对CO气体浓度、温度的实时监测,完成硬件电路和软件的程序设计[3]。根据无线传输技术,实现矿井瓦斯检测系统的智能化。

1 系统的方案设计

系统的方案设计图如图1所示。本设计的硬件电路设计是以单片机STC89C52为核心,并且结合了一些外围元件。例如:一氧化碳传感器、AD转换器、温度传感器、LCD液晶显示器、无线传输模块、报警模块等组成。先进行CO的采集工作,把采集到的气体进行转换,然后输送到单片机,单片机经过数据总线进行读取工作,经过无线传输模块进行发射接收程序,最后通过显示屏显示。

图1 系统的方案设计图

2 矿井瓦斯检测系统硬件电路的设计

本设计是基于矿井瓦斯的检测,硬件电路的设计以单片机STC89C52为核心和多个外围电路模块组成。其中外围电路模块包括电源电路模块、显示电路模块、报警电路模块、温度采集电路模块、瓦斯气体采集电路模块、无线传输电路模块等组成。STC89C52功能强大,不仅可以进行中断,还可以进行在线的编程,能够实现复杂的系统设计。

2.1 单片机的最小系统

单片机的最小系统图如图2所示。晶振电路主要是由振体、电容、与非门组成,这里的电容均为22PF,主要为了降低功耗。在复位电路中,当开关未按下时,电容正在充电,因此RST脚上的电压与VCC相同。随着电容的充电,RST脚上的电压才慢慢下降。

图2 单片机的最小系统图

2.2 矿井瓦斯检测系统的外围电路

电源在电路中起着至关重要的作用。本设计采用的是AMS1117-3.3,电路最高的工作电压为5V,最低的工作电压为3.3V。通过调节输出级阻抗大小来调整压降,维持电压的稳定。LCD1602液晶显示器的工作电压一般在4.5~5.5V,在5V的工作电压下,工作电流为2MA。通过调节变阻器来改变电压的大小,从而改变它显示的频率。在报警电路中,由于单片机本身I/O的的驱动能力并不高,所以对蜂鸣器的驱动需要加入一个PNP三极管。三极管通过连接单片机引脚,根据与非门输出电平来决定三极管的通断,使蜂鸣器的电流形成回路进行报警。

温度传感器采用的是DS18B20,外部端口一般接3.0~5.5V的工作电压。温度采集时,温度的振荡频率与温度的高低成正比,并且根据温度的位数来判断分辨率,还能实现双向通讯的功能。无线传输电路采用的是NRF24L01,工作于2.4~2.5 GHz ISM频段,分为两种工作模式,发射模式和接收模式。当处于发射模式时,将接收的数据写入缓存区,根据引脚处于高低电平的状态决定是否延迟发射数据。当处于接收模式时,延迟时间储存接收数据,同时中断标志位并置高电平,IRQ变低,产生中断,通知MO去取数据,最后接收成功。

3 检测电路软件的设计

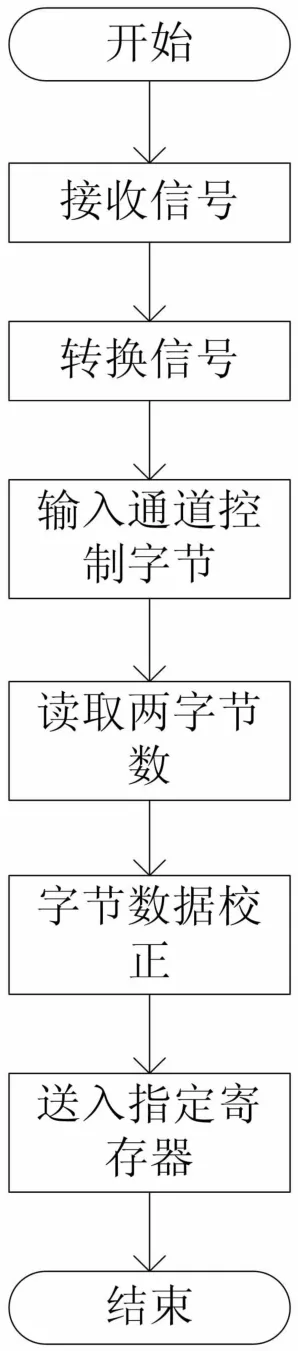

本设计通过简单的程序设计,完成对矿井瓦斯系统的实时检测。矿井瓦斯检测系统设计了主程序和相对应的子程序,可以调用子程序对系统进行控制。矿井瓦斯检测系统主程序图如图3所示。先是将变量全部初始化,之后开始采集需要采集的CO气体,然后进行AD转换,输送到单片机。模数的转变程序图如图4所示。主要是信号之间的转变,是为了把之前的电信号朝着数字模拟的方向转化,把采集的信息送入到寄存器中,把电信号转换为数字信号。

图3 矿井瓦斯检测系统主程序图

图4 模数的转变程序图

4 使用效果

系统整体的结构设计完成之后,就进行相应的调试。本设计是基于矿井瓦斯的检测,主要是用于CO浓度和温度的测量,先是把CO的浓度采集出来经过AD转换传送给单片机,当CO的浓度超过预设值时,系统就会报警,停止运行。再采集温度,通过AD转换传送到单片机中,当温度超过设定值时,系统报警,否则系统正常运行,根据这一原理进行实物的调试。为了系统能够正常的运行,安装调试必不可少,主要加强两个方面的工作,防爆性和准确性。

根据 “矿井生产规章”表明,瓦斯爆炸的最低极限为6%。当现场环境的瓦斯质量分数达到1%时,就立即停产,安排相应的工作人员迅速撤离。瓦斯质量分数达到2%,是该系统的安全因数所能达到的最大设定值。当瓦斯质量分数达到6%时,矿下可能已经发生爆炸,检测系统就失去价值。本设计正是基于以上的几点,采用无线传输技术,将采集的信息输送到单片机中,在单片机上设置4个按键,分别为K1、K2、K3、K4;K1是设置参数用的,K2为选择键,K3为调整数值上升键,K4调整数值减少键。根据采集的信息通过按键不断调整合适的参数,在液晶屏LCD上显示,显示屏最上面的是温度的测量数据,下面为浓度的测量数据。通过硬件的调试可以得到,使矿井下处于安全的环境中的温度警戒范围26~30℃,CO气体瓦斯质量分数警戒范围为2%~5%。

5 结语

矿井瓦斯检测系统的设计,始终贯穿安全第一的思想。根据无线传输技术和单片机相结合的方法测量矿井下的环境,通过数据显示,预测矿工能否下矿,大大减少了伤亡率,提高了经济收益,给现在社会带来极大的便利。对社会来讲,这一方案是非常有必要的。