基于黄金分割法的混杂纤维制动摩擦材料配方优化研究

林少芳,郑开魁

(1. 福州职业技术学院交通工程系, 福建 福州 350108; 2. 福州大学机械工程及自动化学院, 福建 福州 350108)

0 引言

据国家统计局相关报道,截至2019年12月31日,全国汽车保有量已经达到2.6亿辆,与2018年底相比,增加2 122万辆,增长率高达8.83%[1].汽车使用的刹车片大约行驶5万公里左右就要进行更换[2],也就是说,虽然2020年,新冠肺炎疫情加剧了汽车消费下滑幅度,但是对于汽车刹车片这个后市场而言,整个市场仍然具有很大的需求,预计为200亿元左右.研究表明[3],刹车片的摩擦材料是影响汽车制动效能和制动效能恒定性的关键因素,要求它必须具有良好的摩擦系数和耐磨损性能,同时有一定的耐热性和机械强度.

市场和企业辐射带动、反复博弈的作用下,虽然当前制动摩擦行业的水平越来越先进、技术越来越成熟,但仍不能满足现代制动摩擦材料对环境保护的新要求.据统计,在汽车磨损污染排放中,刹车片磨损占比则超过80%[4].因此,研发“绿色”新型摩擦材料已成为整个社会的必然共识.

在前期的试验中,我们发现改性竹纤维作为摩擦材料的增强纤维时具有低温摩擦磨损性能;硅酸铝陶瓷纤维在抗高温热衰退性能和恢复性能方面的具有明显的优势,同时还可以提高整体材料的摩擦系数;硫酸钙晶须的摩擦系数较高且较稳定,磨损率低;镁盐晶须的高温摩擦系数较高,且其稳定性和热衰退性较好;天然生物复合材料牡蛎壳粉可作为成本低、绿色环保的填料.试验还发现,摩擦材料中的混杂纤维质量分数必须控制在一定的范围内,这样在摩擦过程中可以产生更好的协同互补作用.

1 混杂纤维制动摩擦材料配方设计

1.1 配方设计思路为了体现配方的最佳比例关系,试验采用美国数学家基弗提出的黄金分割优化法,即0.618法[5],通过最少的试验次数,找到“最佳点”,确定每个试验因素对应的3个试验水平,如表1所示.

表1 正交试验设计因素与水平%(质量分数)

虽然正交设计法在初步筛选时收敛速度缓慢等缺点,但是由于它具有布点均衡、试验次数较少,易于分析出各因素的主效应等优点,因此在科研中普遍使用.

为了找出每个因素的最优水平,试验采用作为数理统计方法的正交设计法,通过正交设计,对具有代表性的几套试验方案进行试验,通过数据分析,分析了因素的主次、因素和指标的关系这两方面问题,最后得到最优因素组合方案.

极差分析法和方差分析法是正交试验结果分析的两种方法,由于极差分析法存在分析误差较大等缺陷,本次正交实验采用方差分析法对试验结果进行分析,选择10种原料组成配方:改性竹纤维、硅酸铝陶瓷纤维、硫酸钙晶须、镁盐晶须、铜粉、轮胎粉、改性酚醛树脂、牡蛎壳粉、氧化铝、石墨.因为酚醛树脂在使用中会释放出甲醛和苯酚物资,这将对人体产生不可忽视的危害.目前制动摩擦产品的研发朝着无苯树脂或酚醛树脂用量减少的方向进行,因此,主要考虑改性竹纤维、硅酸铝陶瓷纤维这和改性酚醛树脂3种物质的含量,其他原材料的配方比例保持不变.利用黄金分割法分别进行3个水平的正交试验.使用正交表L9(34)设计,如表1和表2所示.

表2 9种树脂基摩擦材料各组分含量 %(质量分数)

1.2 模糊综合评价法判断摩擦材料摩擦性能优劣的两个重要因素是:一是摩擦系数稳定,二是耐磨性能良好.模糊综合评判从多个指标对被评价事物隶属等级状况进行综合性评判,可以做到定性和定量因素相结合,提高评价准确度.本文中采用模糊综合评价法对混杂纤维摩擦材料的摩擦性能进行定量的表征.依据模糊数学理论,定量评价摩擦材料摩擦性能优劣.用模糊综合评价法对摩擦稳定性的评价时,为了使每个试验配方只有一个评价值,我们对不同温度下的模糊综合评测结果Δμi*计算平均值Δμi**,用平均值Δμi**对试样摩擦系数的稳定性优劣进行判断,为了比较不同温度下的摩擦材料的磨损性能优劣,采用磨损率V*来定量表征每个试样的磨损率.

2 混杂纤维摩擦材料配方设计结果

按照表2所示进行9种混杂纤维摩擦材料的制备,通过X-DM型调压变速摩擦试验机进行摩阻材料的摩擦磨损性能实验.

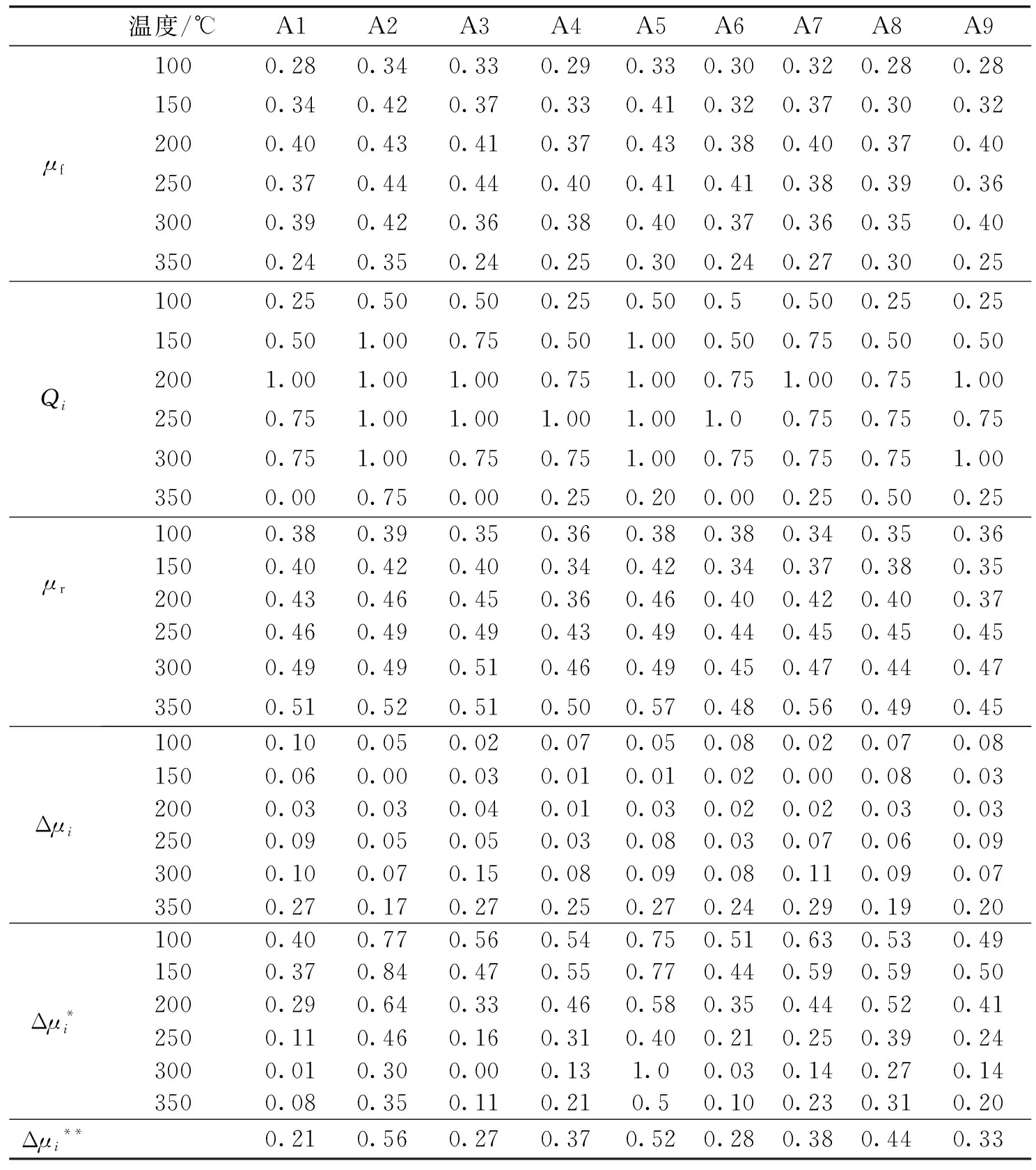

表3 9种混杂纤维摩擦材料摩擦系数稳定性模糊评价过程数据

(1)

从表3可以看出,配方A2的Δμi**最大,为0.56,因此在9种配方中,它的摩擦稳定性能最好.说明配方A2中的改性竹纤维、硅酸铝纤维、改性酚醛树脂和硫酸钙晶须等配比可以产生较好的混杂效应,在摩擦过程中起到协同互补作用.

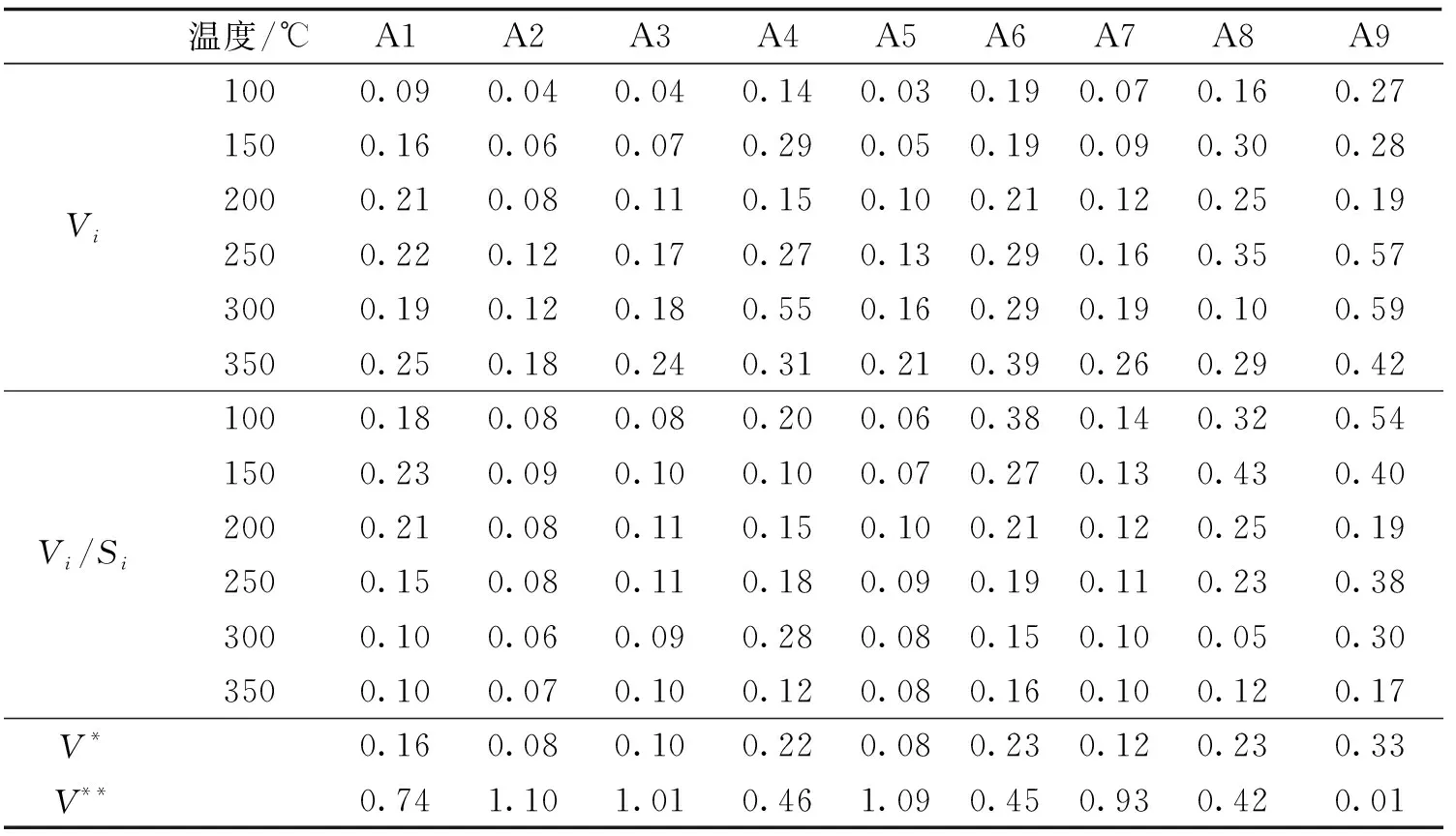

从表4可以看出,试样A2和A5的磨损率相对较小,说明这两个试样的耐磨性能相对较好.

为了对混杂纤维摩擦材料配方的摩擦性能即摩擦系数和磨损率进行综合性评价,试验采用综合性能模糊评价指标进行表征.具体见表5.

表4 混杂纤维摩擦材料的磨损率模糊评价磨损率cm3/Nm×10-7

其中,Vi为某温度下的磨损率;Si为国标GB5763-2008标注的每个温度下允许的最大磨损率.

(2)

(3)

表5 混杂纤维摩擦材料的综合性能模糊评价

表5可以看出,混杂纤维摩擦材料配方A2的模糊评价指标最大,为0.33,表明配方A2的模糊综合性能较好,而配方A9的模糊评价指标最小,为0.00,说明配方A9的综合性能较低.

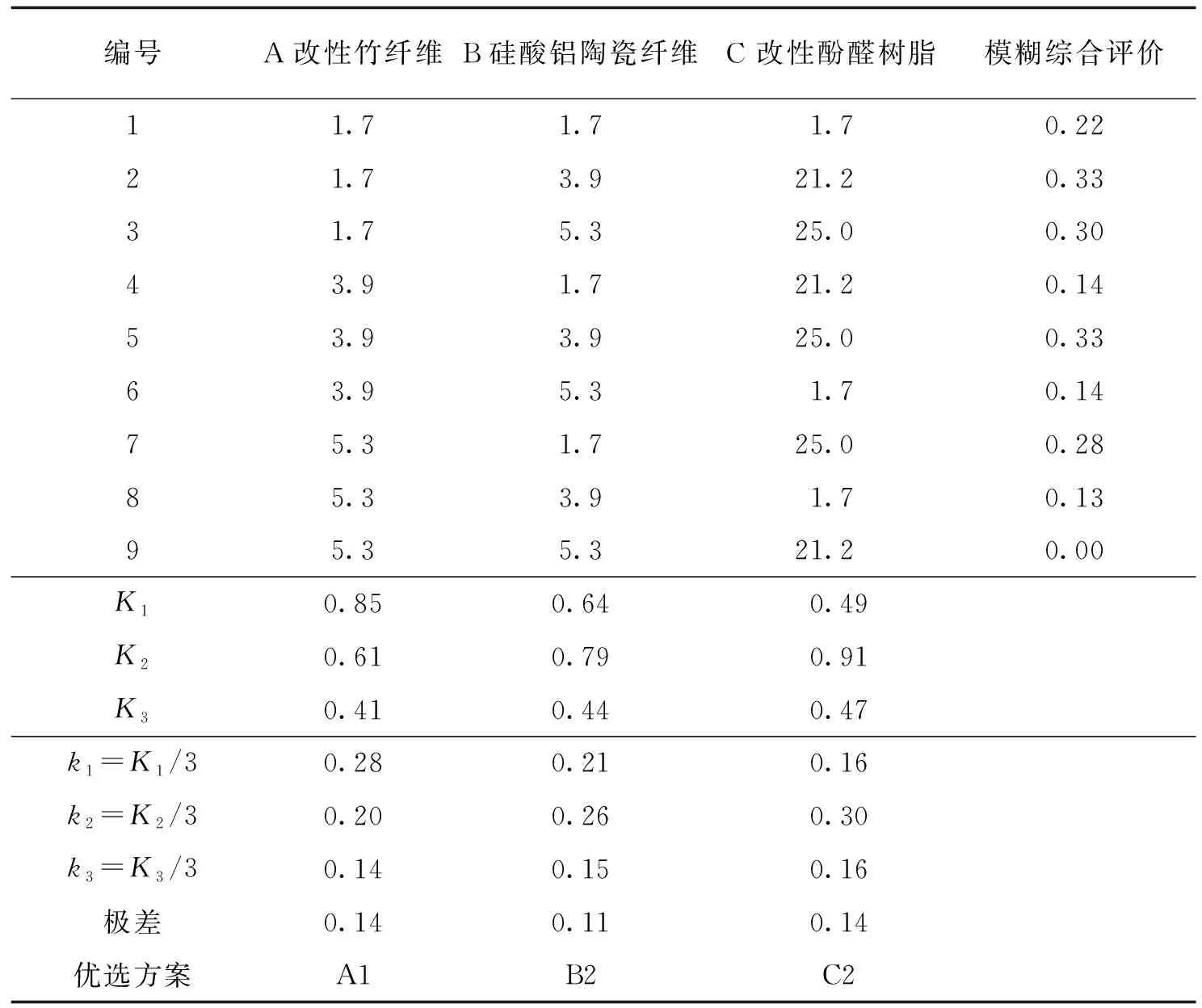

2.2 正交设计试验结果从表6可以看出,改性酚醛树脂和改性竹纤维对混杂纤维摩擦材料的影响都较明显,拥有较好摩擦系数的配方方案为A1B2C2,即:改性竹纤维含1.7%,硅酸铝陶瓷纤维含3.9%,改性酚醛树脂21.2%.

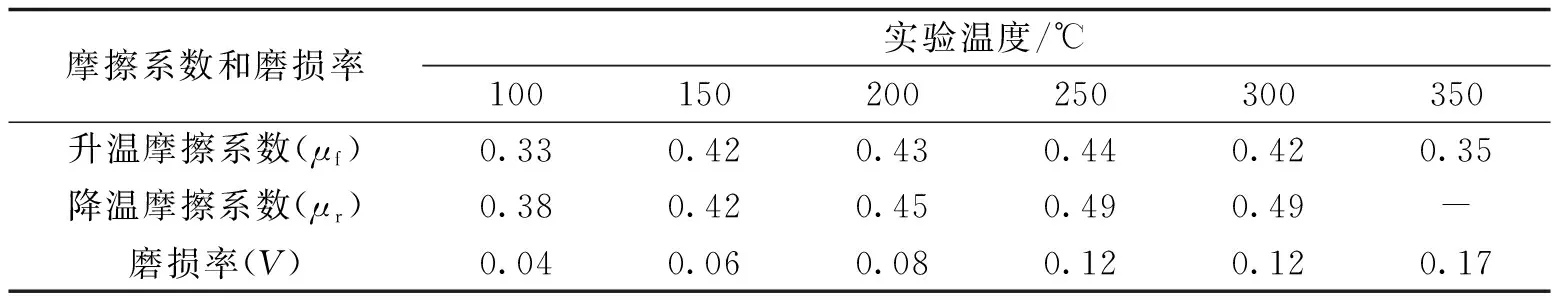

2.3 混杂纤维摩擦材料优化配方试验通过以上的正交实验,混杂纤维摩擦材料的最终优化配方见表7.为了进一步验证本试验优化配方制成的摩擦材料的可行性,通过与上海大众车系常用的刹车片的摩擦性能进行比较.结果见表8.同时,从而更好的分析理解混杂纤维制动摩擦材料配方优化情况,本试验采用荷兰Henom-World公司生产的台式扫描电子显微镜,对两种摩擦材料试样进行磨损形貌分析,SEM结果分别如图1和图2.

从表8可以得出,该摩擦材料的优化配方的摩擦学性能优良,稳定性好;温度从150 ℃到300 ℃之间,优化配方的磨损率较低,每个温度的摩擦系数均在0.40~0.44之间波动.通过查阅相关资料,上海大众车系常用刹车片的最高摩擦系数为0.42,平均摩擦系数为0.345,本试样配方的各项摩擦性能接近上海大众车系常用刹车片,性能完全满足国家标准要求.

表6 正交试验设计表 %(质量分数)

从图1和图2显示,两种摩擦片经过磨损后,摩擦材料表面都光滑平整,表面均形成了部分连续的摩擦膜,起到保护摩擦表面的作用.图1摩擦表面有平行于摩擦方向的磨痕,呈现磨粒磨损特征.图2在摩擦膜表面有一些细长的磨痕,摩擦膜周围出现片状剥落和点状凹坑, 说明磨损形式主要以磨粒磨损和黏着磨损为主.

本试样配方制成的摩擦材料的摩擦系数基本位于0.35~0.45之间,为FF级别,具有广阔的应用前景.

表7 混杂纤维摩擦材料优化实验配方

图1 本试验自制刹车片在磨损试验后的摩擦表面SEM照片

图2 市场上某款刹车片在磨损试验后的摩擦表面SEM照片

表8 摩擦性能试验结果

3 结语

1)改性竹纤维、硅酸铝陶瓷纤维和改性酚醛树脂对制品的摩擦磨损性能有一定影响,其中改性酚醛树脂和改性竹纤维的影响都较显著.

2)正交试验最终优化配方为:改性竹纤维1.7%,硅酸铝陶瓷纤维3.9%,改性酚醛树脂21.2%,硫酸钙晶须7.1%,镁盐晶须13.3%,铜粉10.2%,轮胎粉5.1%,牡蛎壳粉20.4%,氧化铝10.2%,石墨3.1%.

3)混杂纤维摩擦材料优化配方的摩擦性能测试的试验表明,优化配方的磨损率都比较小,摩擦系数良好;在150~300 ℃温度之间的摩擦系数稳定,均在0.40~0.44间波动,磨损率较低,相关性能满足国家标准要求.