SCR 脱硝系统喷氨格栅的模拟优化

祝 涛,祝鑫阳,罗俊伟,黄立成

(1.中电建湖北电力建设有限公司,湖北 武汉 430030;2.武汉武锅能源工程有限公司,湖北 武汉 420223)

0 引言

选择性催化还原(Selective Catalytic Reduction,SCR)脱硝是指在催化剂作用下,喷入还原剂氨或尿素,将烟气中的NOx还原为N2和H2O。烟气氨氮分布均匀性被视为SCR 脱硝性能评价的一个重要指标[1],作为SCR 脱硝系统结构的一部分,喷氨格栅可促使氨气和烟气在进入SCR 反应器前充分混合,喷氨装置设计不合理将直接造成氨氮混合不均匀,进而影响到进入催化剂层的反应。只有烟气与氨具有良好的混合均匀性,才能保证催化剂层达到最佳的催化反应和氮脱除效率。

国内外常用喷氨格栅进行多点喷氨,使氨均匀地分布在整个反应器截面上[2]。越来越严的排放标准对SCR 反应器内的速度场、浓度场、喷氨格栅喷射三者之间的耦合提出了更高要求,系统均流与混合是脱硝系统运行优化的关键之一[3-5]。

以锅炉的SCR 脱硝系统为研究对象,采用数值模拟计算方法,在分析原喷氨格栅结构烟气与氨气的混合效果的基础上,对其结构和布置形式进行优化调整,为脱硝喷氨格栅结构参数的优化设计提供参考。

1 模拟对象与方法

1.1 模拟对象的几何结构及边界条件

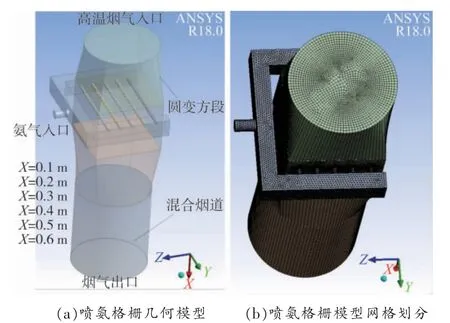

脱硝还原剂采用氨气,原始SCR 喷氨格栅主要由氨气风道和烟道组成,计算区域的几何模型如图1(a)所示,氨与空气混合稀释后经氨气入口进入环形氨气风道,并从喷氨圆管的管壁圆孔喷出;烟气从高温烟气入口自上而下流动,并在方形段烟道内与氨气混合,最终从烟气出口流出。氨气风道为矩形,布置在烟道周边,两侧与喷氨圆管连通,烟道内共布置5 根喷氨圆管,烟道内每根喷氨圆管中心线上,均设置有对称布置的喷氨孔,喷口开孔方向与烟气流向、喷氨圆管中心线垂直。SCR 喷氨格栅模型网格划分如图1(b)所示,运用ANSYS MESH 软件对三维几何模型进行网格划分,采用六面体与四面体混合网格,对喷氨圆管网格进行局部加密,最终的网格数量控制在100 万左右。

图1 SCR 喷氨格栅几何模型及网格划分

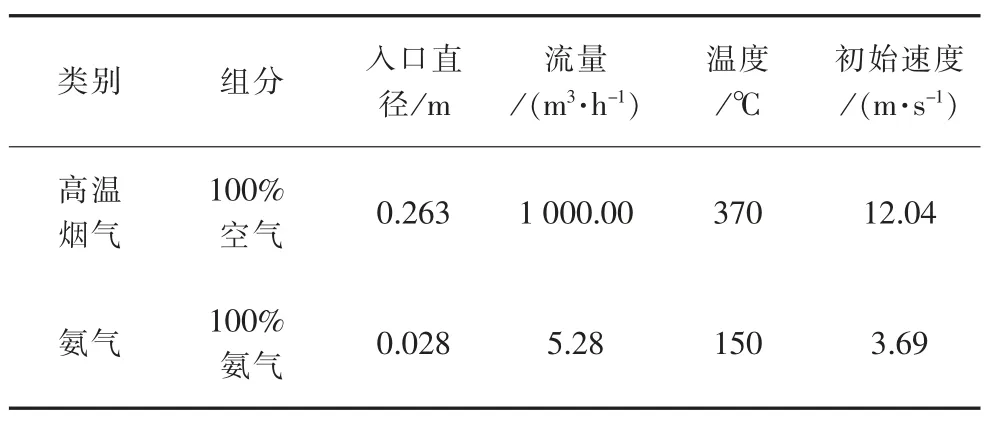

SCR 喷氨格栅入口参数见表1,对部分参数进行了简化处理,如用高温空气代替高温烟气,用纯氨气代替氨气与空气的混合气体,其他参数保持与实际情况一致。

表1 SCR 喷氨格栅入口参数

1.2 物理模型

对SCR 喷氨格栅区域进行流场优化模拟是基于N-S 流动控制方程的求解。采用标准k-ε 模型模拟气体湍流流动。采用Species 物质输运模型模拟NH3在烟气中的混合与扩散,但不涉及化学反应。开启能量方程,考虑空气与氨气的换热。本模拟假设烟气为单相气体,不考虑高温烟气中粉尘对流场的影响,将烟气视为不可压缩流体,且为定常流动;假设高温烟气入口和氨气入口的速度分布均匀。

烟道入口采用速度进口边界条件,烟道出口为Outflow 边界条件;喷氨入口为速度入口,喷射角度与烟气流动方向垂直;喷氨圆管及其他边界设为绝热壁面条件,采用标准壁面方程,无滑移边界条件。

2 模拟结果与分析

2.1 原始SCR 喷氨格栅的混合分析

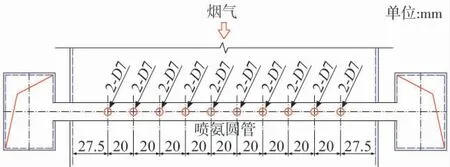

原始SCR 喷氨格栅共设置有5 根喷氨圆管,每根圆管管壁上开有圆形喷氨孔,其布置如图2 所示:喷氨孔水平方向上双侧对称布置,间距均为20 mm,孔直径为7 mm,每根喷氨圆管布置20 个喷氨孔,从喷氨孔出来氨气的流向垂直于烟气流向。

图2 原始圆管上喷氨孔布置示意

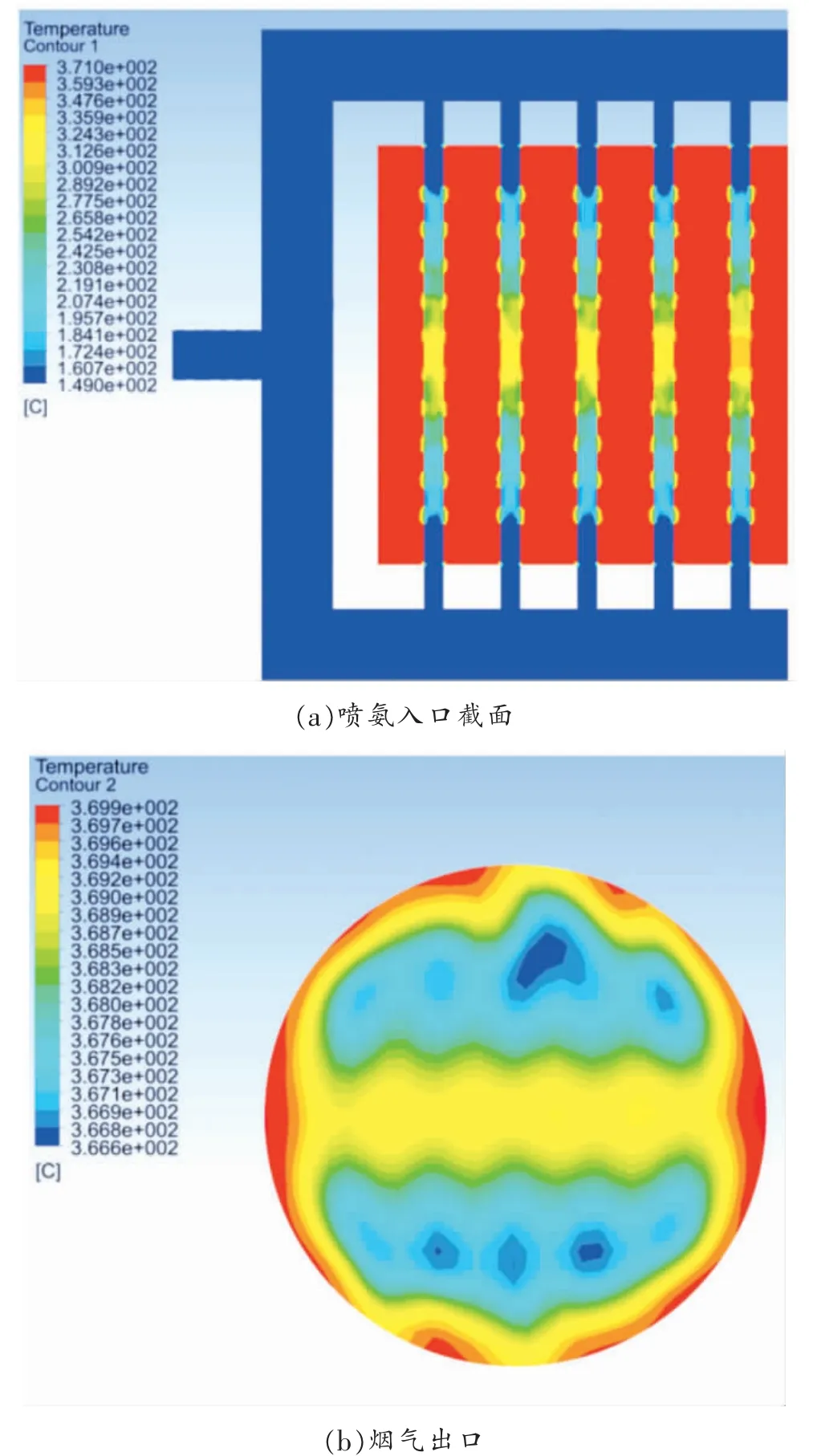

通过建立现有SCR 喷氨格栅区域的全尺度三维模型,并利用Fluent 18.0 进行数值模拟计算,获得了现有SCR 喷氨格栅烟道内的温度和NH3质量分数分布。图3 为原始喷氨格栅的温度分布,喷氨入口截面的温度分布如图3(a)所示,氨气风道的温度较低,方形段烟道的温度较高,这是由于氨气初始温度为150 ℃,而高温烟气初始温度为370 ℃。5根喷氨圆管均出现两侧到中间,温度明显逐渐升高的现象,最高温升达180 ℃。由于壁面均已设置为绝热,所以排除导热造成管内氨气温度升高,这可能是由于通过喷氨孔部分高温空气混入了喷氨圆管中。烟气出口温度分布如图3(b)所示,总体上看出口的温度分布并不十分均匀,两侧存在局部低温区。

图3 原始喷氨格栅温度分布

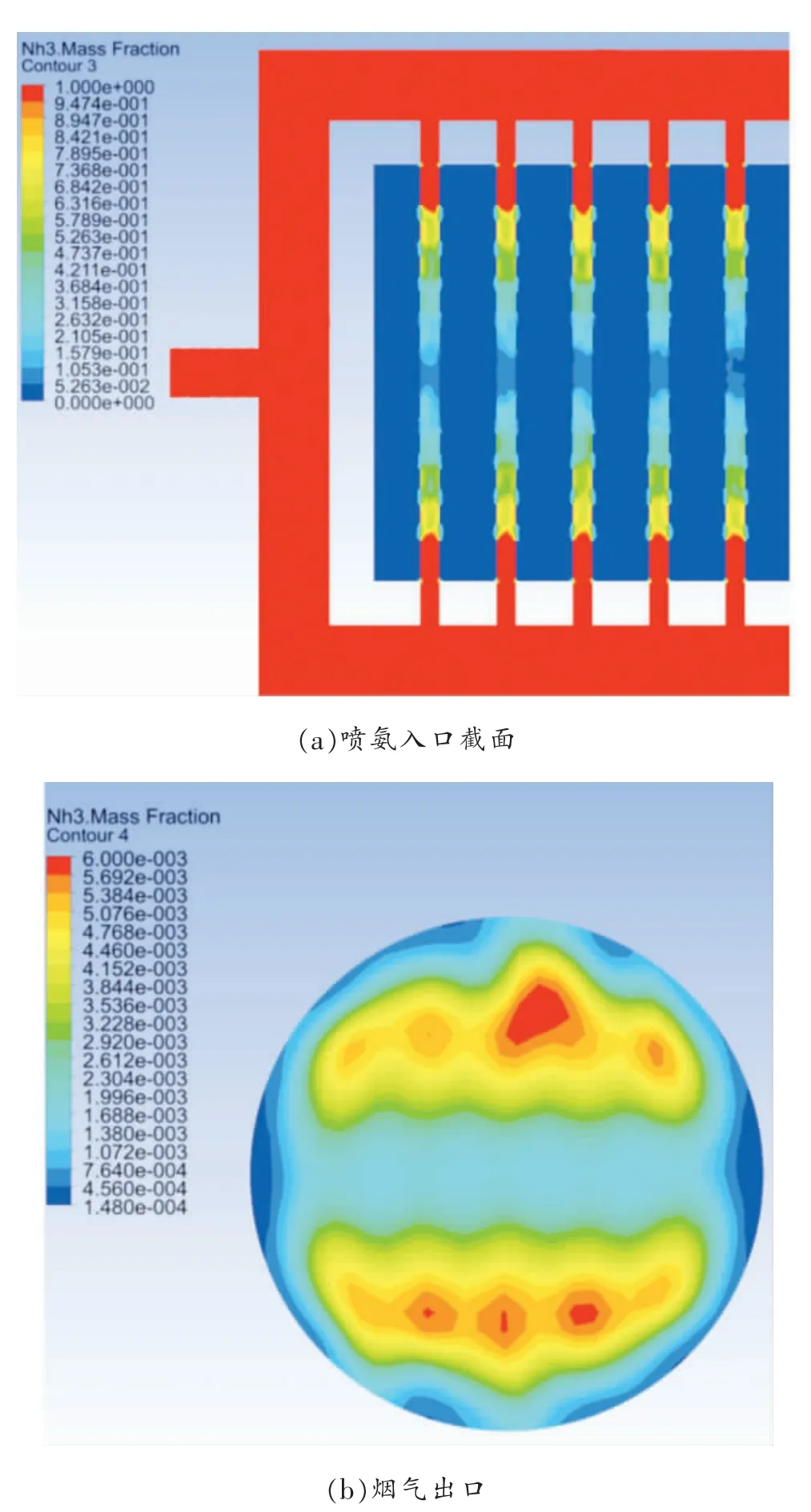

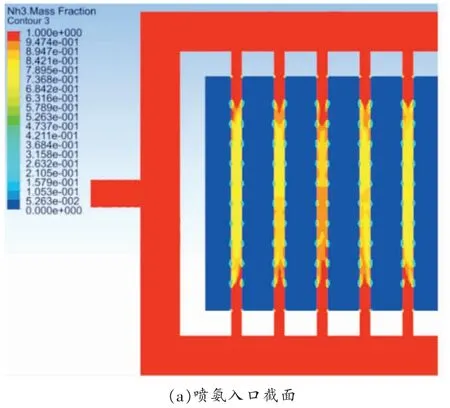

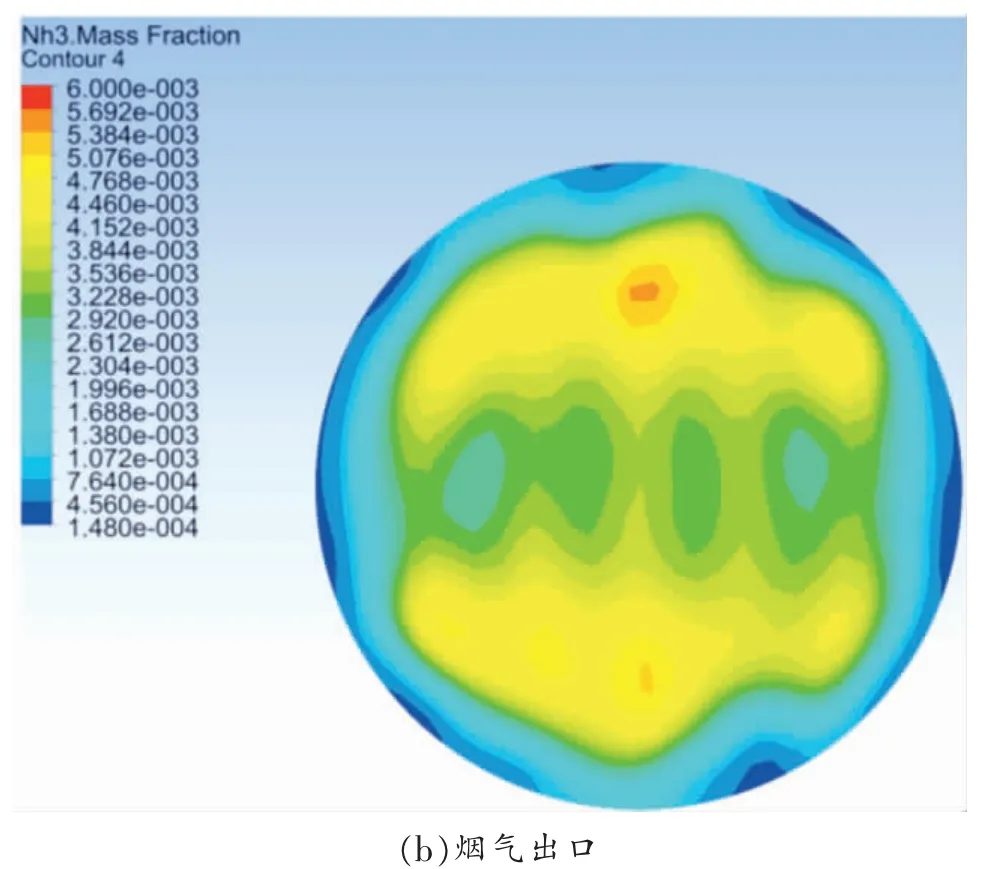

图4 为原始喷氨格栅的NH3质量分数分布,喷氨入口截面的NH3质量分数分布如图4(a)所示,氨气风道的NH3质量分数分布为1,方形段烟道的为0。5 根喷氨圆管均出现两侧到中间,NH3质量分数分布逐渐降低的现象。而模拟过程中只有NH3和空气两种组分,这说明随着NH3在喷氨圆管中流动,方形烟道中部分空气通过喷氨孔进入到圆管中。烟气出口NH3质量分数分布如图4(b)所示,总体上看出口NH3的分布并不十分均匀,存在中间浓度低,两侧浓度高的现象。

无论从温度还是NH3质量分数的分布来看,采用原始的喷氨格栅结构都存在高温烟气与氨气混合均匀性较差的问题,即烟道出口两侧氨气浓度高,中间浓度低的情况。这可能是由于氨气沿着圆管由两侧向中间流动时,其流量在逐渐减小;且喷氨孔是水平布置,高温空气垂直流动;并最终导致喷氨圆管的中间位置高温空气更容易通过喷氨孔进入圆管,而氨气则更难从喷氨圆管的喷氨孔流入方形烟道。因此,优化设计时还因考虑在工艺允许的情况下,进一步缩小圆管中间段喷氨孔的直径。

图4 原始喷氨格栅NH3 质量分数分布

2.2 优化后SCR 喷氨格栅的混合分析

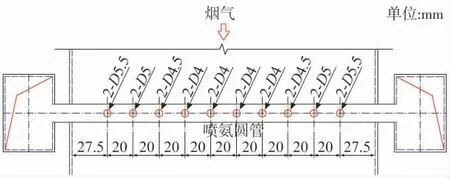

对原始SCR 喷氨格栅进行了优化设计,其结构如图5 所示。喷氨圆管上喷氨孔还是以20 mm 等间距布置,有D5.5 mm、D5.0 mm、D4.5 mm 及D4.0 mm 4 种规格,具体地,两侧布置大孔径中间布置小孔径,喷氨孔的数量和原始喷氨圆管一样,在水平方向上双侧布置,每根喷氨圆管布置20 个喷氨孔,从喷氨孔出来氨气的流向垂直于烟气流向。

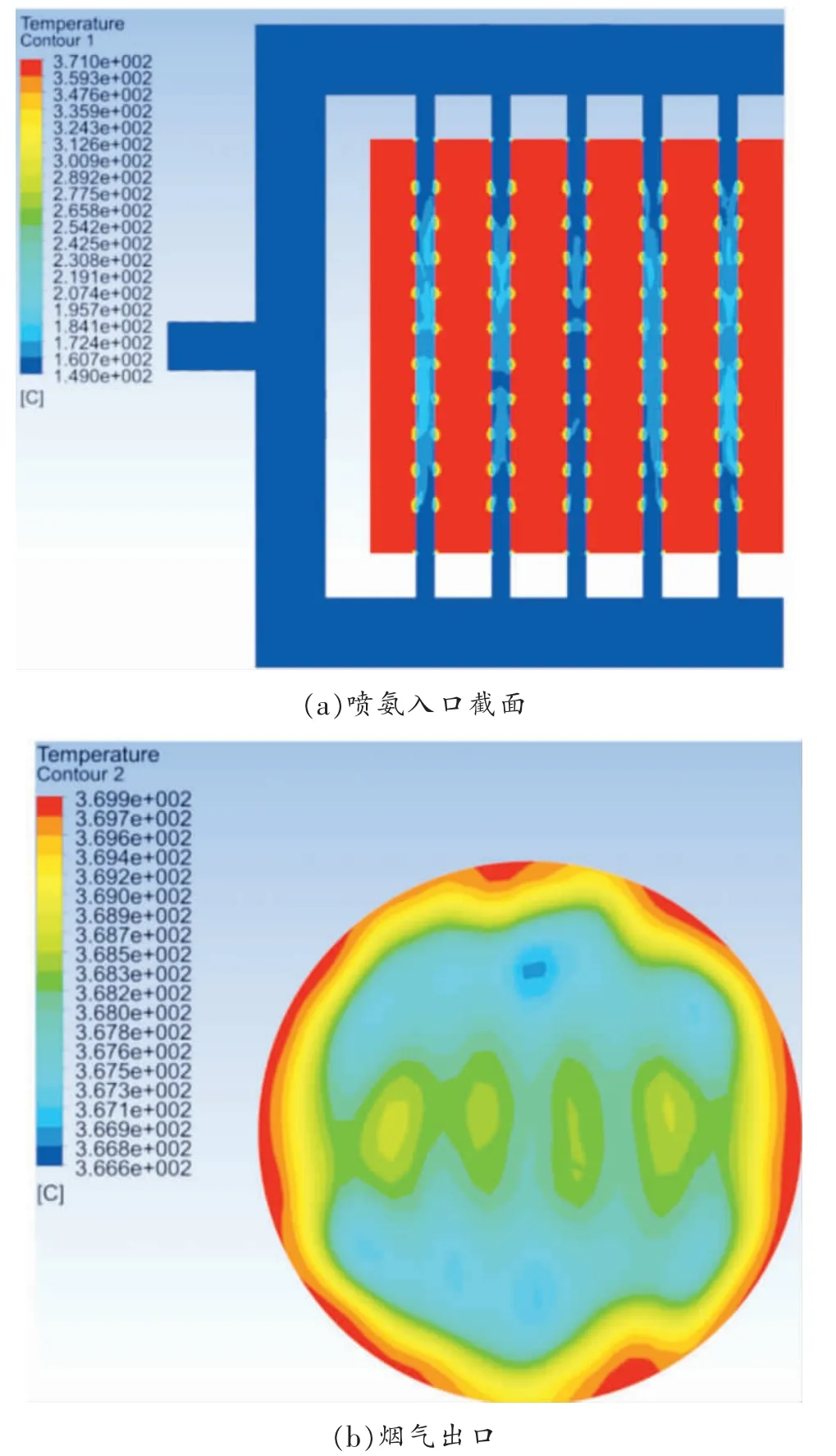

通过数值计算获得了优化后SCR 喷氨格栅烟道内的温度和NH3质量分数分布。图6 为优化后喷氨格栅的温度分布,其温度标尺和图3 原始喷氨格栅的温度标尺保持一致。喷氨入口截面的温度分布如图6(a)所示,氨气风道的温度较低,方形段烟道的温度较高,这同样是由于氨气和空气的初始温度不一致。5 根喷氨圆管在方形烟道内温度稍微升高了一点,最高温升不超过30 ℃,并未出现原始结构两侧到中间温度明显升高的现象。烟气出口温度分布如图6(b)所示,虽然出口还存在小范围的局部低温区,但总体上看其温度分布还是比较均匀,相比较于原始喷氨格栅出口的温度分布,局部低温区范围大大较小,温度均匀性明显提升。

图7 为优化后喷氨格栅的NH3质量分数分布,其质量分数标尺和图4 原始喷氨格栅的质量分数标尺保持一致。喷氨入口截面的NH3质量分数分布如图7(a)所示,氨气风道的NH3质量分数分布为1,方形段烟道为0。5 根喷氨圆管在方形烟道中NH3质量分数均出现了小幅降低,这说明有少量空气通过喷氨孔进入圆管中。但相较于原始喷氨格栅,混入喷氨圆管的空气大幅减少。烟气出口NH3质量分数分布如图7(b)所示,总体上看出口NH3的分布比较均匀,仅存在小范围的低浓度区。

图5 优化后圆管上喷氨孔的布置

图6 优化后喷氨格栅温度分布

图7 优化后喷氨格栅NH3 质量分数分布

2.3 优化前后NH3 分布均匀性对比分析

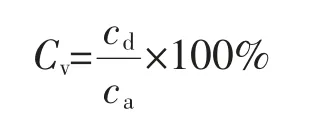

为进一步了解喷氨格栅优化前后NH3的分布均匀性,将对NH3的摩尔浓度进行定量分析。采用变异系数Cv这一参数作为衡量浓度均匀性的标准,并将其定义为

式中:cd为NH3摩尔浓度的标准偏差,mol/m3;ca为NH3摩尔浓度平均值,mol/m3;变异系数越大,标准偏差与平均值偏差越大,NH3分布均匀性也越差。

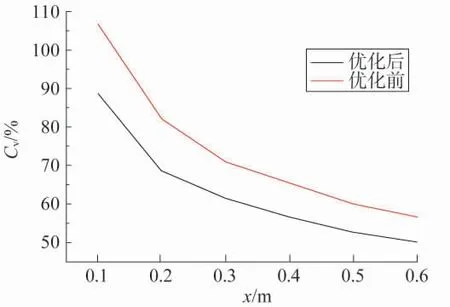

图8 优化前后混合烟道各流通截面NH3 摩尔浓度Cv 值的对比

如图1(a)所示,沿着混合烟道气流方向由上而下分别截取x=0.1 m、0.2 m、0.3 m、0.4 m、0.5 m 和0.6 m 6 个截面,并对其NH3摩尔浓度的Cv值进行比较分析。图8 为优化前后混合烟道各流通截面NH3摩尔浓度Cv值的对比,可以看出无论优化前还是优化后,NH3摩尔浓度的变异系数都是随着x 值增大而减小,说明随着烟气与NH3的不断掺混,NH3的分布越来均匀;且经过0.6 m 的混合距离,两种结构下的NH3变异系数Cv值均减小一半,均匀性均提高了一倍。然而无论哪个截面,优化后的Cv值均明显小于优化前,下降幅度在10%~20%之间,说明仅通过调整喷氨孔径来优化喷氨格栅结构,NH3分布的均匀性就能大幅提高。

3 结语

基于原有的SCR 喷氨格栅结构进行模拟分析,发现其布置并不合理,喷氨入口截面和烟气出口均存在中间NH3质量分数较低,而两侧较高的现象,烟气与氨气混合均匀性较差。通过缩小喷氨圆管上喷氨孔的直径并采用两侧布置大孔径中间布置小孔径的形式,增强了氨气射流的穿透力,使烟气与氨气混合均匀性得到大幅提升,并最终确立了较优化的喷氨格栅结构。