采煤机无线监测系统设计

于海威

(霍州煤电集团 吕梁山煤电有限公司, 山西 吕梁 033102)

0 引言

在井下采煤机械设备运行状态的监测系统中,采用无线传感器网络ZigBee,可避免有线监测的工业现场布线和其他弊端,安装更加便捷灵活。通过ZigBee无线监测系统可以更加便捷、准确地了解井下采煤设备的运行状况,在一定程度上预防了大规模机械故障的发生,提高了采煤设备的可靠性和使用率,保障了安全生产效率[1-3]。

1 采煤机械无线通信系统设计思路

监测井下采煤机械设备的无线传感器网络,根据现场使用条件,选用了结构简单、网络延迟时间短、传输误差小的星型拓扑结构。一般ZigBee网络中有3种可以进行逻辑运算的设备:协调器、终端设备及路由器。由于星型拓扑结构的各子节点间的通信传输都需要通过中心节点,故不存在路由器。

星型拓扑结构井下采煤机械监测系统由终端设备(机载数据采集端)和协调器构成[4-5]。协调器是星型拓扑结构下的系统中心节点,子节点是由终端设备构成。终端设备中的传感器模块将机械设备运行过程中采集到的温度信号和振动信号通过无线通信模块发送给协调器。中心节点再把数据用串口输出给微机的监控中心,可视化查看。

2 无线监测系统设计

2.1 协调器硬件结构设计

每个ZigBee网络都会有一个协调器作为中心节点,主要目的是建立一个新的无线网络,其中包括为传输新建的网络中的信号,选择一个合适的通道,并给新加入网络的子节点分配不同的网络地址。ZigBee网络的协调器主要有无线通信模块、电源模块和串口模块的基础硬件结构。

2.2 无线通信模块设计

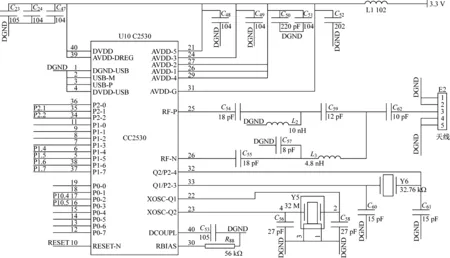

ZigBee网络的通信模块专用单芯片为CC2530,其通信电路如图1所示。

图1 单芯片CC2530通信电路

1) 无限通信最需要解决的问题就是通信的精度和稳定性。为提高精度,在该模块中引入了部分去耦电容,用于减少电源产生的噪音及清除1.8 V电源产生的数字耦合。

2) 为保证信号同步,模块芯片射频电路的管脚XOSC_Q1、XOSC_Q2、Q2/P2_4、Q1/P2_3上引入了陶瓷晶振和低频石英晶振,目的是在通信模块上提供1个时钟控制系统。该系统由32 MHz的时钟源和32.8 kHz的时钟信号构成。

3) 为保证信号的稳定传输,电路管脚25RF_P、26RF_P上引入了天线传输系统。该系统可以显著提高信号传输半径,半径内信号的稳定性相对增强[6-7]。

3 采煤机械终端设备硬件结构设计

采煤机械终端设备的硬件结构由四个模块构成:传感器、无线通信、微处理器和电源。采煤机械运行状态监测系统主要监测的是振动参数和温度参数。振动传感器模块选用ADXL345加速度传感器;温度传感器模块选用DS18B20温度传感器。

3.1 加速度传感器模块设计

采煤机械在工作状态时会产生三轴方向的应力振动,振动加速度过大会造成很严重的安全事故,故在设计终端感应模块时加入了ADXL345三轴加速度计。由于检测模块的位置环境恶劣,空间狭小,所以采用I2C方式进行通讯。具体模块布局如图2所示。

振动模块设计的重点在于减小干扰和采集有效的数据信号。首先,在管脚6和管脚1处连接了1 μF 钽电容和100 nF的陶瓷电容,可以很大程度上将电源产生的噪音波过滤;同时,在管脚6处加入了0 Ω电阻。由于电源频率平稳,可以在收集加速度信号时有效地抑制其噪声。

关于采集信号方面,为了便于操作控制,在外围电路上,与单片机连接了通信时钟线路,包括SCL时钟线和SDA双向数据线。需要注意的是,在加速度传感器模块上,由于存在通信时钟线路控制信号的传输和时钟频率,要求当模块处于空闲状态时,时钟线SCL和双向数据线SDA需要被上拉电阻拉高,保持着高电平状态。因此,在管脚13和管脚14处增加了上拉电阻。

3.2 温度传感器模块设计

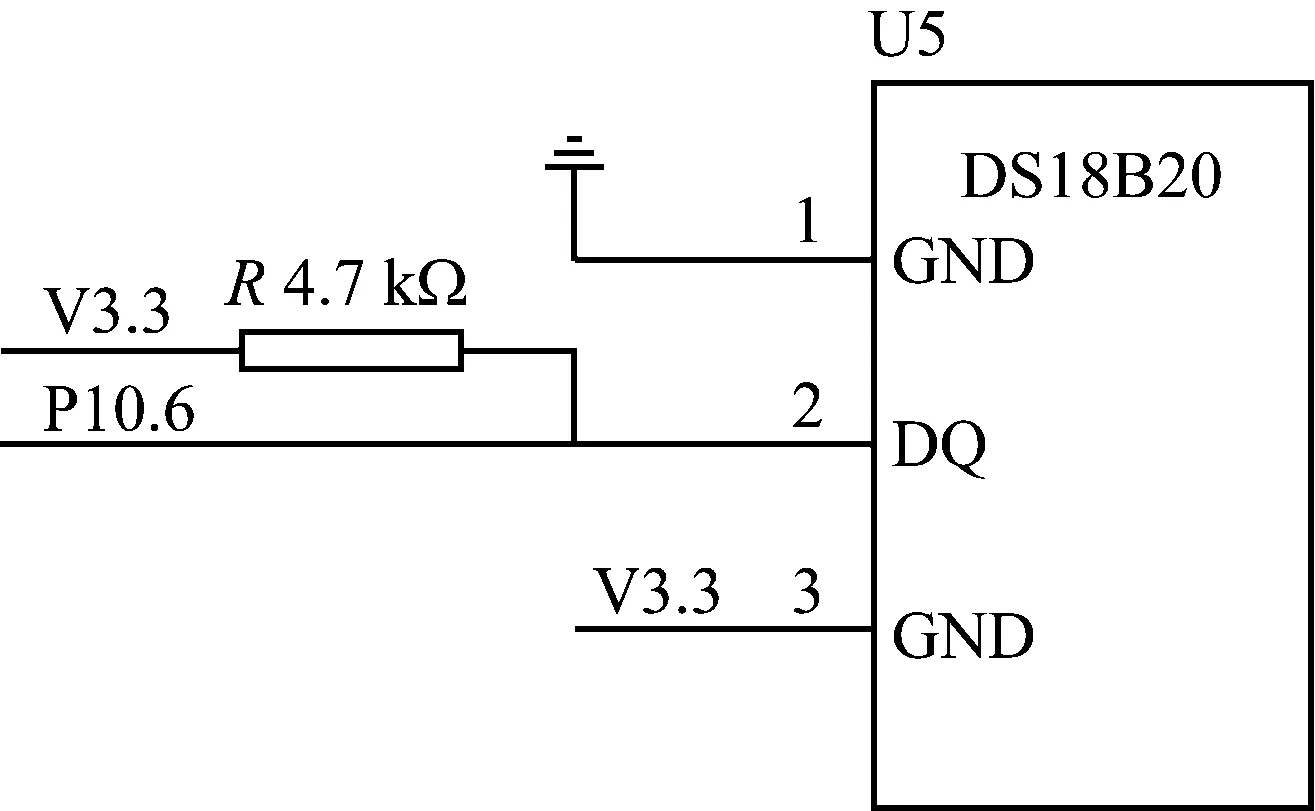

采煤机械在工作时由于工件刀体反复接触被采煤层,容易产生局部高温,选择了DS18B20温度传感器来进行无线温度模块检测。此DS18B20是常用的数字温度传感器,其分辨率较高,温度转换的时间也较其他传感器更短。在采煤过程中,由于切削刃接触应力和面积的关系,切屑刃表面的温度上升很快,需要高敏的温度传感器进行检测。

DS18B20数字温度传感器的数据接口仅有1处,数据的输入、输出会受到影响,从而造成失稳现象。在设计外部线路时,其DQ管脚接口的外接线路上增加了上拉电阻。具体的连接电路如图3所示。

图2 ADXL345外围电路

图3 DS18B20外围电路

4 采煤机械监测软件设计

采煤机械运行状态监测系统硬件结构是网络物质基础,软件设计是监测系统硬件有序运行的保障,两者相互配合,才能更好地发挥监测系统中各模块的作用。软、硬件设计均采用模块设计。根据工作方案,采煤机械运行状态监测系统的软件设计,主要功能是采集温度和振动信息。

4.1 数据采集系统程序设计

采煤机械运行状态监测系统中是由传感器与无线通信技术构成了ZigBee无线传感器网络。振动和温度等被测信号,都必须经过中心节点传感器的采集,并且将其转变为可用信号进行输出。采煤机状态监测系统中是由温度传感器DS18B20负责采集温度信号,振动板载振动传感器ADXL345采集振动信号,再转变为数字信号传送给协调器。

1) 温度信号采集程序设计。温度传感器的信号采集程序的编写,根据DS18B20传感器与总线机连接情况,进行如下编制:软件初始化——写时序操作——读时序操作——数据处理。采煤推进工作时每次数据的提供都不能受到前面数据的影响,因此,软件初始复位十分关键。在编制程序时,我们专门在每次提供脉冲应答前均给予15~60 μs的复位时间。DS18B20与单片机的连接如图4所示。

图4 DS18B20与单片机的连接

2) 振动信号采集程序设计。ADXL345与处理器的通信方式已经确定,采用I2C的通信方式,其振动信号采集的程序依照I2C的信号种类及时序流程进行编写。与温度信号DB18B20不同,在开始信号发生后,ADXL345传感器并不能马上提供数据信号,需要优先提供Slave地址及数据的读写情况,故在编写程序前提供10 μs的间隔,给予了ADXL345一个受理时间。另外,为保证稳定性,数据线和时钟线在数据采集前处于高电平状态,在程序编写时需要在数据读写前后阶段,提供给SDA线数据标示,用于收放通讯线路。

5 无线通信程序设计

无线通信包括终端设备的采集数据和无线发送可用信号,其无线通信程序设计也是围绕这两个功能。终端设备的电源模块供电后,其微处理器模块开始进行初始化,接着无线通信模块在区域中搜索并申请加入无线网络,并绑定此无线网络的协调器。传感器模块采集振动和温度数据,周期性地将采集到的信息以数字信号的形式,通过终端设备的无线模块无线传输给协调器。

终端监测设备发送数据的方式和中心协调器节点接收数据的方式相呼应,都有两种方式:第一种是主动方式,终端监测设备向协调器定时、周期性地输出数据;第二种是被动方式,当接收到协调器下达的命令之后,终端传感器才发送被索要数据。本文为了降低Zig Bee网络系统的能耗,选择由终端设备主动发送数据给中心节点协调器。

6 结论

本文设计的采煤机械运行状态监测系统是运用ZigBee无线传感器网络,通过监测分析机械运行过程中的振动、温度参数,及时发现机械运行的异常情况。研究了ZigBee网络体系结构,在星型拓扑结构下,根据实际运用,设计了ZigBee网络中协调器和终端设备的硬件平台和配套的软件程序。从终端数据采集到发送给协调器进行分析,再输出可视,实现了对井下机械设备运行状态的实时监测。