复杂地质条件下 CFG 桩复合地基的质量管理

刘豪杰

(烟台市住房和城乡建设执法监察支队,山东 烟台 264003)

0 引言

长螺旋钻孔管内泵压 CFG 桩利用长螺旋钻机钻孔至设计标高,停钻后在提钻的同时通过设在内管钻头上的混凝土孔压灌超流态混凝土。该方法的特点是低噪音、不受地下水位影响、成桩速度快、施工效率高、施工质量容易得到保证[1]。桩基施工后,进行必要的质量检测,是排查安全隐患、评价工程质量的重要手段,加强施工过程的质量控制及施工后的质量检测对确保工程质量具有重要意义。

1 工程概况

某拟建工程包括 1 栋 26 层酒店、1 栋 26 层办公楼和 1 栋 5 层商业楼,酒店及办公楼与商业楼不连体,地下室均为 2 层。根据岩土工程勘察报告,工程拟建场区在大地构造单元上属胶北地块的胶北隆起区北部边缘,所处原始地貌为山前平原地貌,近期经人工改造,场地呈西高东低,南高北低,地形起伏相对较小。场地内主要岩土层自上而下依次为①杂填土②粉质黏土③黏土④全风化云母片岩④-1全风化粗砂岩⑤强风化云母片岩⑤-1强风化粗砂岩⑤-2强风化花岗岩⑥断层泥⑦中风化云母片岩。场区内断裂构造发育,距离场区较近的活动断裂为桃村-初家断裂,该断裂在场区西南角穿过,为微弱全新活动断裂。场地中南部为两条隐伏断裂的交汇处。两条断裂分别为岚店-初家断裂、二滩断裂。中风化基岩面起伏较大,基岩较破碎且风化程度不均,场地地质构造条件复杂,断层破碎带沿场区中部从北至南,从西至东逐渐变厚。

商业楼位于场区南部,设计采用 CFG 桩复合地基。设计桩径 600 mm,桩长 12~28 m,桩身混凝土强度等级为 C30,总桩数 416 根,持力层为②粉质黏土③黏土,设计要求单桩竖向抗压承载力特征值 1 850 kN/1 450 kN,复合地基承载力特征值 800 kPa/600 kPa。

2 CFG 桩的施工

现场采用长螺旋钻孔管内泵压混凝土的方法施工,长螺旋钻机,钻至设计要求标高后停止钻进,边提升长螺旋钻杆,边向孔内泵注超流态混凝土,混凝土灌注至设计要求标高,移机至下一根桩继续施工。施工过程中发现部分桩位的桩顶混凝土面下沉,最深可达 4 m 左右,发现桩顶下沉后立即组织施工,重新浇灌混凝土至设计要求标高。

当桩混凝土强度达到设计强度的 70 % 后,采用人工配合小型机械的方法进行桩间土的清除。小型机械作业时,保证桩周围有 20 cm 的保护层,然后再用人工清除。清理完毕后用电镐将桩头凿至设计标高,并按检测要求将桩顶磨平。

3 工程质量检测

桩基工程检测主要分为施工前为设计提供参数的试验桩检测和施工后的验收检测。桩身完整性和桩基承载力检测作为工程验收不可或缺的环节,是对施工质量进行评价的依据,也是对桩基质量隐患进行工程处理的基础。

3.1 低应变法桩身完整性检测

3.1.1 检测结果

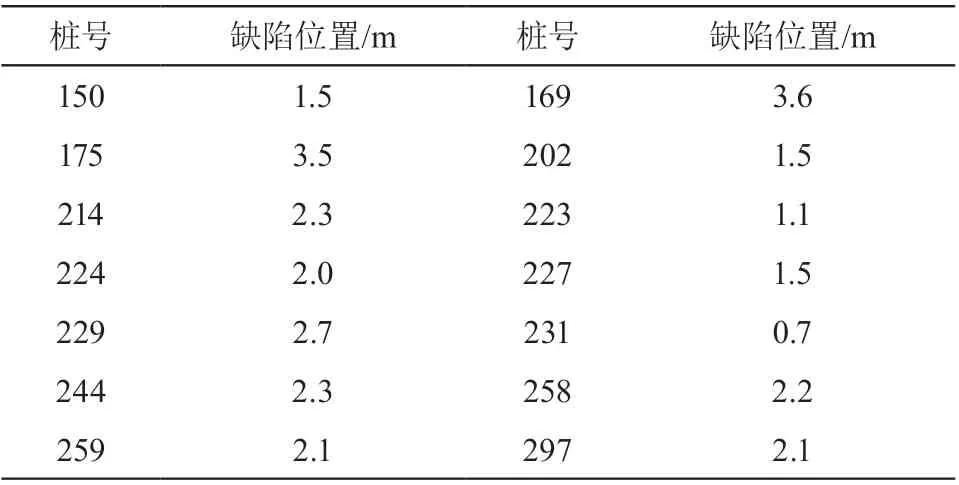

采用低应变法进行 CFG 桩的桩身完整性检测,根据检测规范[2]及委托合同采用随机抽检的方式检测 85 根桩,其中桩身完整性为 I 类的桩 71 根,占比83.53 %;桩身完整性为 IV 类的桩 14 根,占比 16.47 %,IV 类桩缺陷深度 0.7~3.6 m,检测结果如表 1 所示。

表1 IV 类桩桩号及缺陷位置

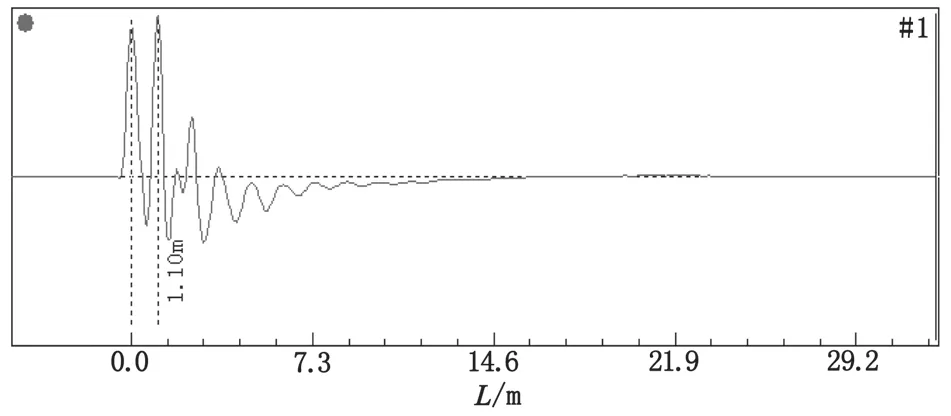

通过检测数据,初步判断 CFG 桩缺陷类型为断桩。根据经验,CFG 桩浅部断桩大多是由凿除桩头时机械外力造成的。而施工单位表示在凿除桩头时为避免造成断桩,采用了人工配合小型机械的方法,对凿除桩头时造成断桩的初步判断不认可。为给后续工程处理提供依据,经工程各参建单位协商,选取部分缺陷位置埋深相对较浅 IV 类桩进行桩周土开挖,明确桩身缺陷类型,分析产生缺陷的原因。桩周土的开挖采用人工配合小型机械作业的方法,避免对桩身缺陷类型及原因的分析产生干扰[3]。通过现场开挖,发现桩体明显分成上下两截,中间夹一层低强度混凝土,确定缺陷类型为断桩,与检测时的判断一致。选取其中检测曲线较为典型、开挖后缺陷比较容易观察的 223 号桩(IV 类桩),对其检测缺陷位置与现场开挖实际缺陷位置进行对比分析,223 号桩低应变法检测缺陷位置如图 1 所示,现场开挖后 223 号桩身缺陷位置如图 2 所示,检测判断的缺陷位置与实际缺陷位置相吻合。

图1 223 号桩(IV 类桩)低应变法检测缺陷位置

图2 233 号桩桩身缺陷位置

3.1.2 IV 类桩原因分析

根据检测结果对比施工记录,IV 类桩均位于桩顶混凝土面下沉并进行了二次浇注的施工区域。桩基检测时,施工、建设及监理单位忽视了施工过程中的异常情况,未对二次浇灌区域桩基质量提出怀疑。

结合现场开挖情况对二次浇灌区域出现桩基质量问题(IV 类桩)的原因进行分析,该场区断裂构造发育,桩基施工区域有断层通过,造成了长螺旋钻孔管内泵压混凝土后部分混凝土流失,混凝土灌注面下沉,发现问题后虽立即将长螺旋钻杆放入孔内并浇灌混凝土,但两次浇灌的混凝土中间已经存在离析层,导致桩身不连续,低应变法检测判定为 IV 类桩(桩身存在严重缺陷)。

3.2 承载力检测

3.2.1 检测结果

根据检测规范[4-5]及委托合同,单桩竖向抗压承载力特征值为 1 850 kN 的桩检测 9 根,2 根达到设计要求,7 根未达到设计要求;单桩竖向抗压承载力特征值为 1 450 kN 的桩检测 3 根,均达到设计要求;单桩竖向抗压承载力实测结果汇总如表 2 所示。

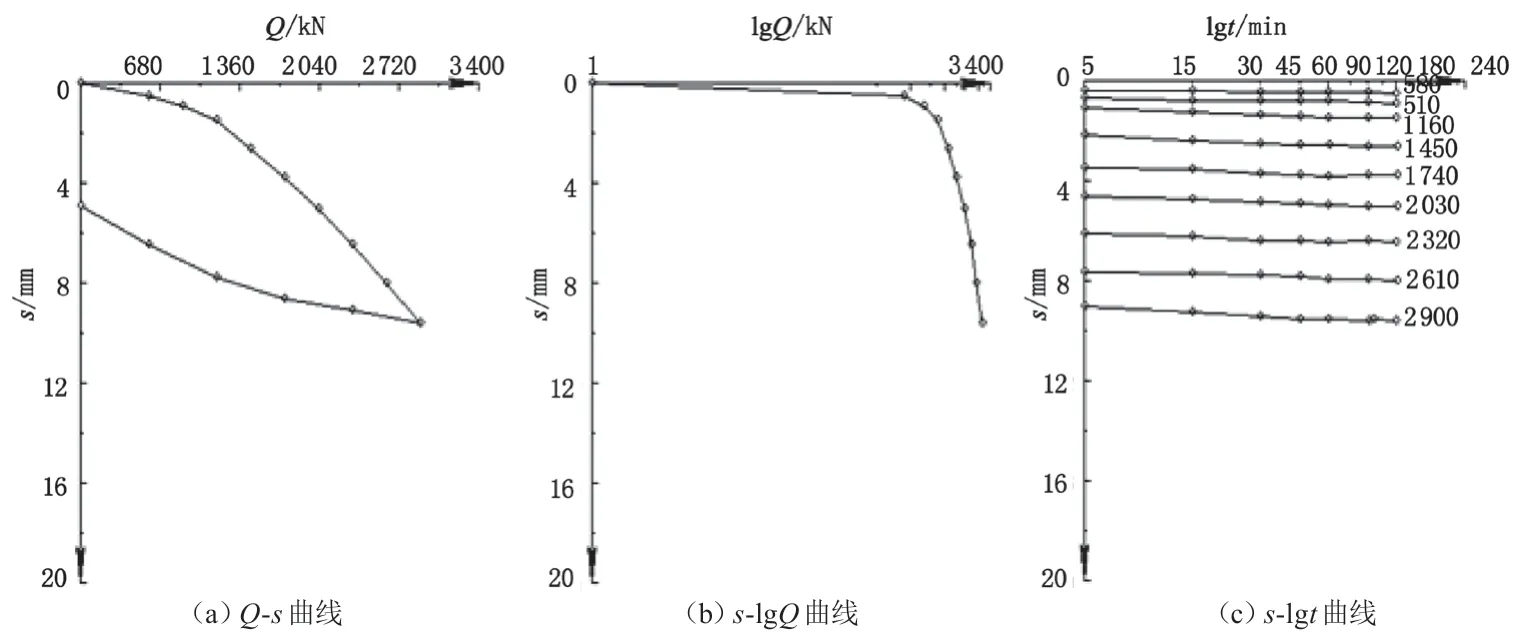

选取承载力达到设计要求的 28 号桩与承载力未达到设计要求的 314 号桩的试验曲线进行对比,28 号桩单桩竖向抗压承载力静载试验曲线(Q-s曲线、s-lgQ曲线、s-lgt 曲线)如图 3 所示;314 号桩单桩竖向抗压承载力静载试验曲线(Q-s 曲线、s-lgQ 曲线、s-lgt 曲线)如图 4 所示。

通过314号桩单桩竖向抗压承载力静载试验实测Q-s 曲线可以发现,未达到承载力设计要求的桩均是由于在最后一级加压时桩顶沉降突然增大,加压至3 330 kN 时桩顶沉降大于前一级的 5 倍,且总沉降超过40 mm,达到终止加载条件所致,取 Q-s 曲线明显陡降的起始点对应的荷载值 2 960 kN 为单桩竖向抗压极限承载力。对未达到承载力设计要求的桩进行现场开挖,发现部分桩在原桩与实验接桩处混凝土破裂。

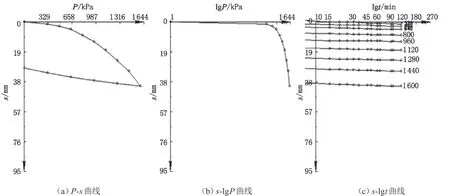

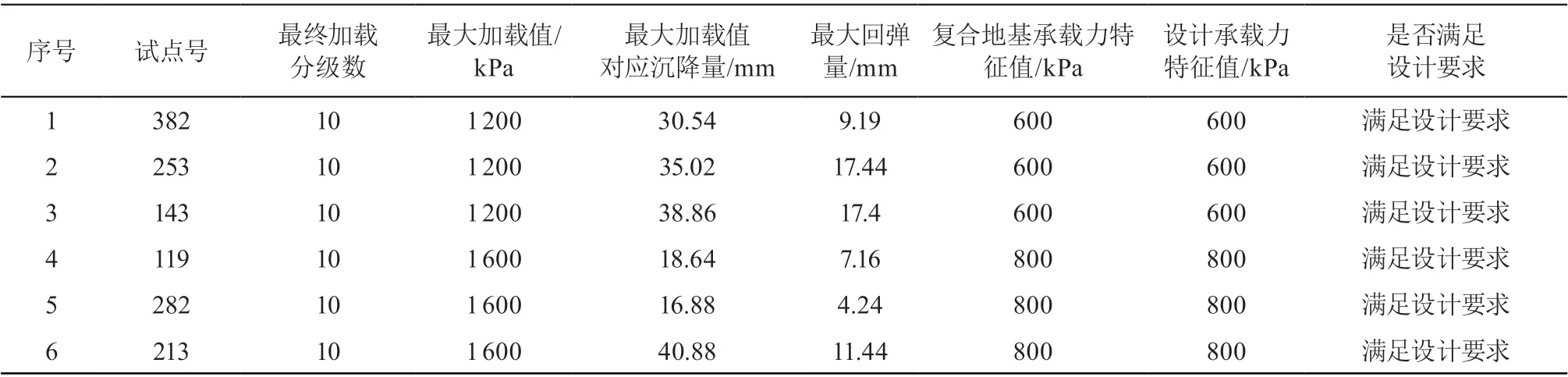

复合地基承载力特征值为 800 k Pa 的基础检测 3 组,均达到设计要求;复合地基承载力特征值为600 kPa 的基础检测 3 组,均达到设计要求。复合地基承载力静载试验结果汇总如表 3 所示,选取试验曲线较为有代表性的 213 号复合地基承载力静载试验实测曲线(P-s曲线、s-lgP 曲线、s-lgt 曲线)如图 5 所示。

表2 单桩竖向抗压静载承载力检测结果汇总表

实际上该工程所测的极限荷载(最大加载值)是工程检测中的极限荷载。在工程验收检测中静载试验用来验证桩基是否达到设计要求,在未达到真正的极限荷载时便达到了试验目的,终止了试验。相对于真正的桩基承载力,试验得到的极限承载力往往是偏于安全的。

3.2.2 原因分析

通过对比承载力检测结果发现部分单桩承载力达不到设计要求,复合地基承载力达到设计要求。在 JGJ 79-2012《建筑地基处理技术规范》实施前,CFG 桩复合地基中单桩承载力检测不是强制性项目,很少对单桩进行检测,因此该问题很少被发现。而自规范实施后,复合地基承载力满足设计要求但单桩承载力达不到设计要求的问题已屡见不鲜,主要原因是单桩静载试验时最大轴力处位于桩顶,没有桩侧土的约束,桩顶易破坏,影响单桩承载力;复合地基静载试验中的单桩,其最大轴力处位于离桩顶不远的中性点处,该处有桩侧土的约束,其强度比无侧向土的约束时有很大的提高,检测时不至因桩顶破坏而影响承载力试验结果;实验资料表明,复合地基中桩的实际承载力较单桩承载力有明显提高[6-7]。

图3 28 号桩单桩承载力静载试验实测曲线

图4 314 号桩单桩承载力静载试验实测曲线

图5 213号复合地基承载力静载试验实测曲线

表3 复合地基承载力静载试验结果汇总表

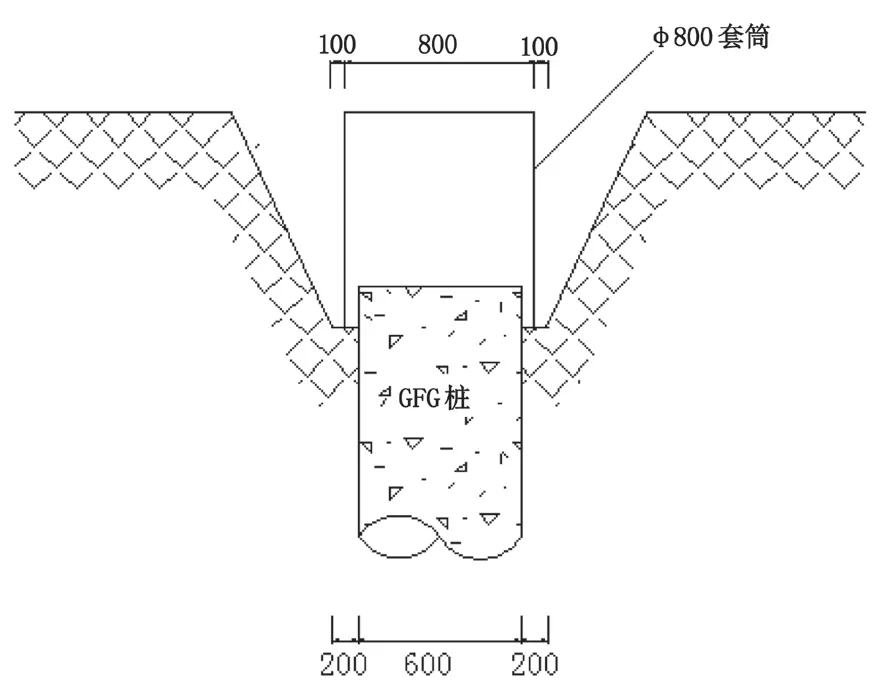

4 工程处理

对低应变法检测判定为 IV 类的桩进行工程处理。根据桩号确定桩位并进行标识,人工开挖基坑至缺陷位置以下 20 cm,桩间土开挖时避免扰动基础持力层,保证坑壁的稳定,严格控制开挖标高,避免超挖或二次开挖,如图 6 所示。人工清挖桩头,断桩接头处处理干净平整,杜绝桩头表面有土、松散混凝土颗粒等杂物,断口处先刷水泥浆,将 3 mm 铁皮制作的直径 800 mm 套筒安放在断桩处并固定,套筒中轴线与原桩身中轴线重合。补桩采用 C 40 混凝土浇筑并振捣密实,防止出现空桩断桩现象,振捣后要收抹并用薄膜覆盖。混凝土浇筑后严防重型机械扰动,防止接桩部分出现质量问题。

图6 开挖缺陷桩示意图(单位:mm)

对单桩承载力达不到设计要求,复合地基承载力达到设计要求的问题进行论证。该工程地质条件较差,由于该工程在工程桩施工前没有按照要求进行试验桩检测,无法提供单桩承载力实测数据。设计单位根据经验提的单桩承载力偏高,造成部分工程桩的实测承载力达不到设计要求。经建设单位组织专家进行论证,依据承载力实测值重新校核,将单桩承载力设计要求统一调整为 1 450 kN,复合地基承载力设计要求不变,承载力调整后仍然可以满足上部建筑对承载力及变形控制的要求。

5 结论

通过梳理该工程的桩基施工与质量检测环节,分析了该工程产生质量问题的原因,对检测发现的质量问题进行了工程处理,保障了工程的质量与安全。针对工程中发现的问题及处理方案,提出以下建议,为复杂地质条件下桩基的质量管理提供一定的借鉴。

1)施工前应按照规范要求进行试验桩的施工及检测,为设计提供依据,防止预估承载力与实测承载力存在较大差异对后续工程造成影响。

2)坚持预防为主,施工前制定应急预案,编制施工工程中可能出现的问题及处理方案。

3)加强施工过程控制,施工过程中发现意外情况及时与建设、勘察、设计单位沟通及处理,杜绝在施工过程中人为原因造成质量问题。

4)加强施工后的工程质量检测,发现问题及时分析原因,进行工程处理,消除质量隐患。