无预应力箱梁混凝土单掺矿粉配合比技术应用

张旭光,杨维国,游建华,姜鸿鹄,周 灿

(中建三局第三建设工程有限责任公司,江苏 苏州 215021)

0 引言

江阴市芙蓉大道快速化改造工程中海港互通立交 H 匝道桥采用无预应力钢筋混凝土连续箱梁结构,纵横向均按钢筋混凝土构件设计。施工前对周边城市同种互通立交匝道桥进行了调研,发现箱梁采用普通混凝土浇筑后极易出现裂缝,尤以顶板横向裂缝最为突出,且裂缝宽度大于0.20mm也存在多条,其中部分为贯通列缝。贯通裂缝的出现不仅会影响结构的耐久性,更严重可能造成结构的安全性。针对此种现象,对其原因进行了排查分析,主要原因是水泥水化热过大,两次浇筑混凝土收缩限制及养护保湿不到位等。针对此弊端,在混凝土配合比中掺加矿粉进行研究应用,并通过工程实例进行了总结。

矿渣是炼铁过程中排出的工业废料,其主要化学成分是二氧化硅、三氧化二铝、氧化钙、氧化镁等,其中玻璃体含量多,结构不稳定,潜在活性大,经细磨后才能使其潜在性能发挥出来。考虑到 H 匝道箱梁是无预应力设计,对于早期强度没有特别要求,对于矿粉掺和具有可行性。矿粉胶凝系数高、强度发展比粉煤灰快,掺入矿粉能改善混凝土和易性和工作性,这种改善与表面特性和比表面积有关。这种表面特性使得水泥浆体之间形成光滑的移动面,矿粉颗粒与水泥颗粒在微观状态下形成较好的微观颗粒级配,从而提高混凝土的密实性、和易性。同时,矿粉与水泥存在一定的价差,等量取代后经济效益是显而易见的,并且可以降低水化热,延迟热峰的出现,减少温度应力而造成的混凝土裂缝。

1 工艺原理

矿渣微粉的细度比水泥颗粒细,在取代了部分水泥以后,这些小颗粒填充在水泥颗粒间的空隙中,使胶凝材料具有更好的级配,形成了密实充填结构和细观层次的自紧密堆积体系。同时还能降低标准稠度下的用水量,在保持相同用水量的情况下又可增加流动度,因此改善了和易性。填充作用的另一好处是增加了粘聚性,防止了泌水离析,改善了可泵性。在水泥水化初期,放热集中,会造成坍落度损失,矿渣微粉加入后,由于它本身不能直接水化,只有在水泥水化的碱性条件下二次水化,因而它能延缓水化放热,初始坍落度保持时间可以长一些,减少了由于温升带来的温度裂缝。

2 原材料性能试验

2.1 矿粉性能试验

本试验采用 S 95 矿渣微粉[1],经过检测,其各项性能如表 1 所示。

表1 矿粉性能指标

2.2 矿粉对水泥流动度的影响

以不掺和矿粉的 52.5 级普通硅酸盐水泥作为比较基点,以不同掺量矿粉等量代替水泥进行水泥净浆流动度对比试验,所得结果如图 1 所示。从图 1 可以看出,在相同外加剂掺量与用水量下,掺加矿粉能明显提高水泥净浆流动度,并且随着掺量的增加,流动度不断增大,且达到一定程度后呈减缓趋势。

图1 矿粉对水泥流动度的影响

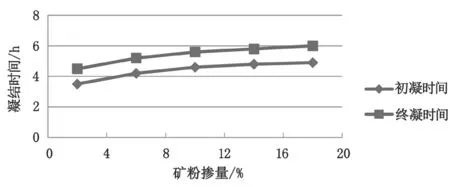

2.3 矿粉对水泥凝结时间的影响

以不掺和矿粉的 52.5 级普通硅酸盐水泥作为比较基点,以不同掺量矿粉等量代替水泥进行凝结时间对比试验,所得结果如图 2 所示。

图2 矿粉对水泥凝结时间的影响

由图 2 可见,掺入矿粉可延长水泥凝结时间,适当延长水泥凝结时间,对大体积混凝土的施工非常有利,可防止水化热集中释放。特别是高强度混凝土,水泥用量大,水化放热速度快,混凝土有开裂危险,掺入矿粉对控制混凝土温升有显著作用。

2.4 矿粉对抗渗性能的影响

为验证掺矿粉混凝土的抗渗性能,采用水胶比为 0.32,矿粉掺量为 0 和 10 % 的配合比各成型了一组 6 个混凝土抗渗标准试件,标养 28 d 后进行抗渗试验。试验水压从 0.1 MPa 开始,每隔 8 h 增加 0.1 MPa,逐级加压至 1.4 MPa,并持压 8 h 后停机。此时两组试件顶面均无渗水现象,劈开后观察渗水情况,不掺矿粉的试件渗水高度在 30~50 mm 之间,矿粉掺量 10 % 的试件渗水高度在 10~20 mm 之间。说明用矿渣微粉配制的混凝土密实性好,抗渗透能力强,适用于钢筋混凝土防水结构。

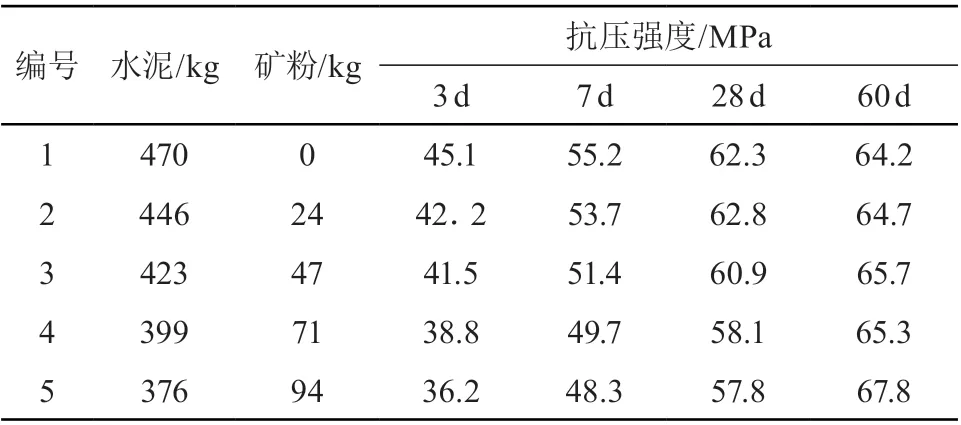

2.5 矿粉对混凝土强度的影响

为了验证掺矿粉混凝土的力学性能,采用相同原材而不同掺量的矿粉进行了试配,不同掺量的矿粉对混凝土抗压强度影响的试验结果如表 2 所示。

表2 矿粉对混凝土强度的影响汇总表

表 2 采用相同原材料而不同掺量的矿粉进行了试配,其结果:矿渣微粉掺量为 5、10、15、20 % 的混凝土 28 d 抗压强度分别为 62.8、60.9、58.1、57.8 MPa,与不掺矿粉的强度基本无波动,3 d 强度较不掺矿粉略微下降;而 28 d 以后,矿粉对强度的贡献则更大些;随着矿粉的递增,水胶比降低,和易性提高,但从早期强度考虑,以掺量不超过 15 % 为宜。

3 配合比设计及确定

通过矿粉对混凝土强度的影响,进行基准混凝土配合比的设计[2],确定各材料的用量来满足混凝土性能的要求。

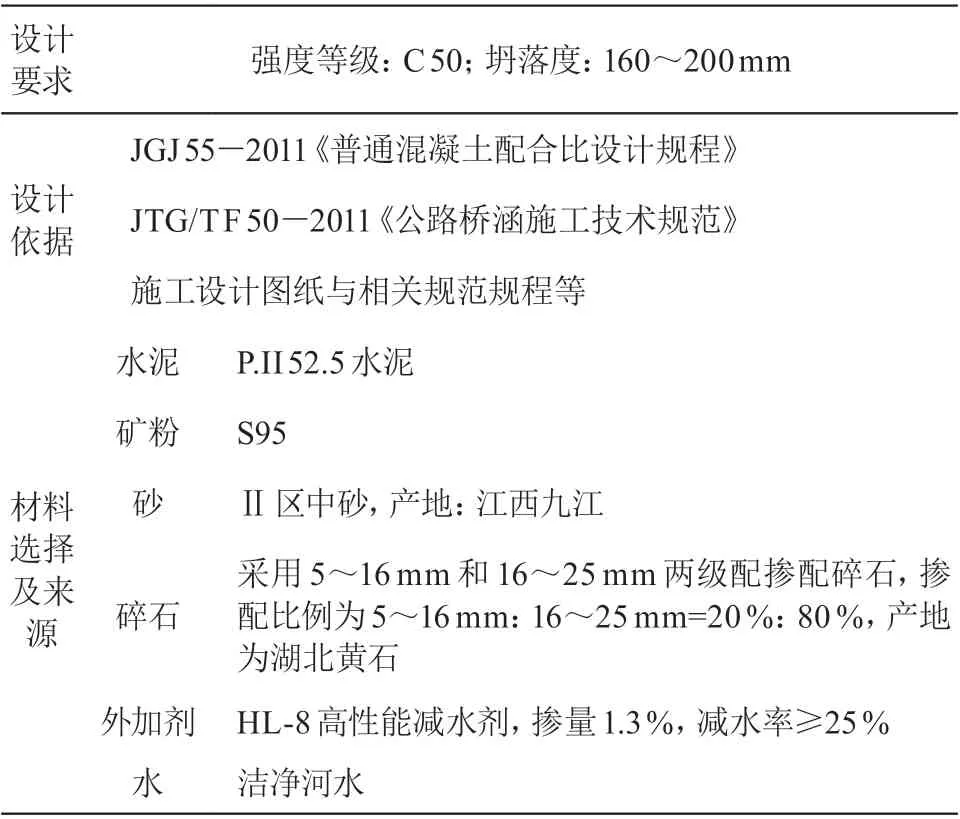

3.1 基础资料

详细的设计要求及相关的设计相关参数如表3 所示。

表3 设计参数表

3.2 计算步骤

3.2.1 计算配制强度

fcu,0≥fcu,k+1.645σ≥50+1.645×6=59.9 MPa。式中:fcu,0为混凝土配制强度,MPa;fcu,k为混凝土立方体抗压强度标准值,MPa;σ 为混凝土强度标准差,MPa,标准差根据 JGJ 55-2011《普通混凝土配合比设计规程》表 4.0.2 取值。

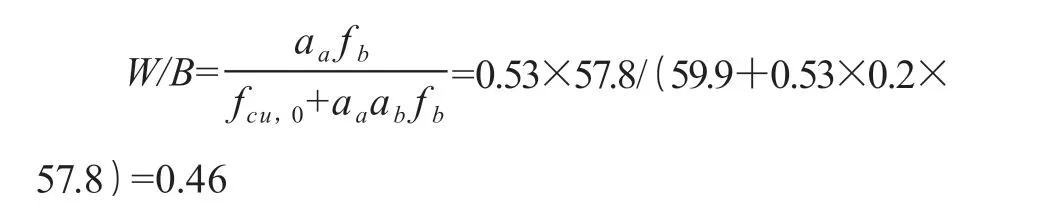

3.2.2 计算水胶比

式中:W/B为混凝土水胶比;ɑɑɑb为回归系数,根据 JGJ 55-2011《普通混凝土配合比设计规程》表 5.1.2 碎石取值,ɑɑ取值 0.53,ɑb取值 0.2;fb为胶凝材料 28 d 胶砂强度,MPa,经实测取值。

考虑不同地区原材料特性及本工程提高强度富余量,依据经验取水胶比为 0.32。

3.2.3 计算用水量

依据 JGJ 55-2011《普通混凝土配合比设计规程》,查表 5.2.1-2 及经验值,未掺减水剂时推定满足坍落度的单位用水量 mwo=244 kg。

使用减水剂(该减水剂减水率为 28.4 %),掺量为1.3 %,则用水量为:

式中:mwo为满足实际塌落度要求的每立方米混凝土用水量,kg/m3;mwo’为未掺外加剂推定满足实际塌落度要求的每立方米混凝土用水量,kg/m3;β为外加剂减水率。

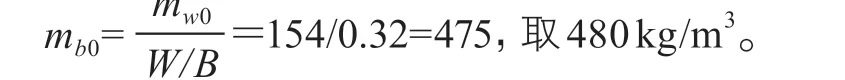

3.2.4 计算胶凝材料用量和减水剂用量

式中:mb0为计算配合比每立方米混凝土中胶凝材料用量,kg/m3;mw0为计算配合比每 m3混凝土用水量,kg/m3;W/B为混凝土水胶比。

则减水剂用量:m外=480×1.3%=6.24kg/m3;

矿粉用量为:K=480×0.10=50 kg/m3(其中矿粉取代胶凝材料总用量的 10 %);

水泥用量为:C=480-50=430 kg/m3。

3.2.5 计算砂石用量

根据经验取砂率 β s:3 8 %;混凝土质量为2 450 kg/m3;

经计算,砂用量 ms=710 kg/m3;碎石用量 mg=1 111 kg/m3。

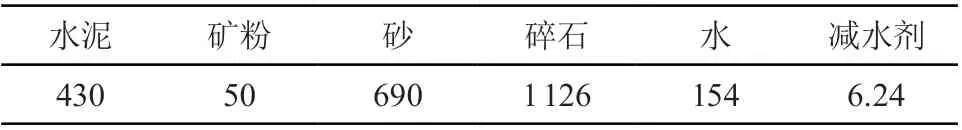

根据上述计算结果确定 C50 混凝土试拌配合比如表 4 所示(水胶比 0.32)。

表4 混凝土试拌配合比 kg/m3

3.3 调整水胶比确定两种试拌配合比

通过在基准水胶比 0.32 的基础上,上浮和下浮0.02,验证不同配合比下混凝土的各种性能和状态,以确定最优的配合比作为施工配合比的依据。

3.3.1 基准水胶比上浮 0.02(0.34)配合比计算(见表 5)

1)用水量保持不变:mw=154 kg/m3。

2)胶凝材料用量:

式中:mb0为计算配合比每 m3混凝土中胶凝材料用量,kg/m3;mw0为计算配合比每 m3混凝土用水量,kg/m3;W/B为混凝土水胶比。

矿粉用量为:K=453×0.10=45 kg/m3,其中矿粉取代胶凝材料总用量的10%

水泥用量为:C=453-45=408 kg/m3。

3)减水剂用量:m外=453×1.3 %=5.89 kg/m3。

4)采用假定容重法计算粗、细骨料用量。

砂率选用 39 %,混凝土质量为 2 450 kg/m3。

经计算,砂用量 ms=719 kg/m3;碎石用量 mg=1 124 kg/m3。

表5 水灰比增加 0.02 的配合比(水灰比 0.34) kg/m3

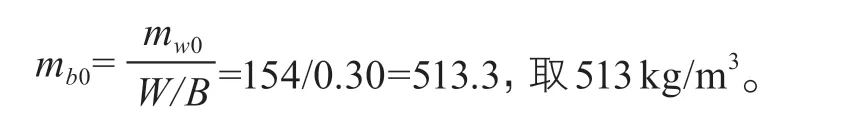

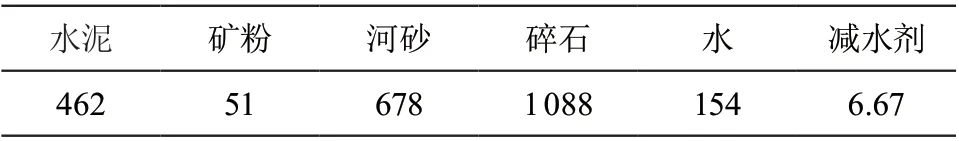

3.3.2 基准水胶比下浮 0.02(0.30)的配合比计算(见表 6)

1)用水量保持不变:mw=154 kg/m3;

2)胶凝材料用量:

式中:mbo为计算配合比每立方米混凝土中胶凝材料用量,kg/m3;mwo为计算配合比每立方米混凝土用水量,kg/m3;W/B为混凝土水胶比。

矿粉用量为:K=513×0.10=51 kg/m3,其中矿粉取代胶凝材料总用量的 10 %;

水泥用量为:mc=513-51=462 kg/m3。

3)减水剂用量:m外=513×1.3 %=6.67 kg/m3。

4)采用假定容重法计算粗、细骨料用量。

砂率选用 39 %,混凝土质量为 2 450 kg/m3。

经计算,砂用量 ms=678 kg/m3;碎石用量mg=1 088 kg/m3。

表6 水灰比减少 0.02 的配合比(水灰比 0.30) kg/m3

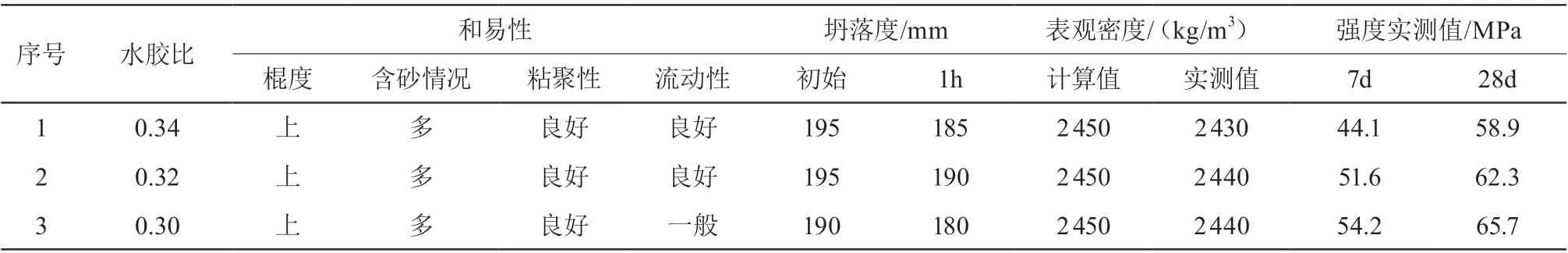

3.4 试拌结果对比

通过 0.30、0.32、0.34 三种不同水灰比的试拌试验,得出 3 种不同水胶比下拌合物的各项参数如表 7 所示。

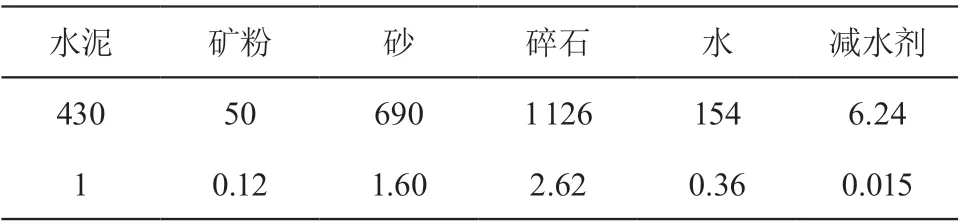

经检测混凝土拌合物表观密度实测值与计算值之差的绝对值均不超过计算值的 2 %;根据混凝土强度实测值选用水胶比为 0.32 时的混凝土配合比为试验室配合比。确定的试验室配合比如表 8 所示。

表7 不同水灰比下拌合物性能对照表

表8 确定的试验室配合比

4 施工质量控制

4.1 施工配合比控制

1)混凝土生产前,及时检测材料含水率,根据含水率计算施工配合比,保证混凝土的水胶比,保证混凝土的强度。

2)定期检查物料称重系统,保证拌和材料质量偏差在允许范围之内。

4.2 原材料质量控制

1)生产混凝土前对混凝土原材及时抽检,保证材料合格后投入使用;

2)控制砂的细度模数在 2.6~2.9 之间;

3)石子的压碎值在 20 以内;

4)矿粉质量满足 S95 要求;

5)水泥 3 d 强度满足 52.5 级水泥要求。

4.3 控制生产施工过程

1)对混凝土进行拌和时,严格控制拌和时间,不得小于 90 s。

2)保证振捣充分,不漏振,不过振,确保混凝土的密实性。

3)及时对浇筑部件进行养护,土工布覆盖到位,不间断洒水养护。

5 实施效果

5.1 强度检测

对同条件试块进行 28 d 抗压强度检测,检测结果分别为 58.7、59.4、58.2、58.8、58.1 MPa,均满足设计要求;并且对 3 个箱室进行回弹检测,随机抽取 30 个测区,评定结果分别为 54.2、55.1、54.8 MPa,均满足设计要求。

5.2 裂缝分析

H 匝道第一联拆模后,对实体外观进行检测,共发现 3 道横向裂缝,裂缝宽度分别为 0.12、0.06、0.07 mm,裂缝深度分别为 28、17、19 mm。裂缝情况较类似互通匝道有明显改观。

6 结语

本工程通过对矿粉混凝土的试验及应用,降低了混凝土的水化热,延迟了热峰的出现,成功改善了钢筋混凝土连续箱梁结构的裂缝问题,且 7 d 及 28 d 强度满足设计要求并有一定的富余量;该工程的 H 匝道桥施工质量显示,无预应力钢筋混凝土连续箱梁结构混凝土配比掺加矿粉基本达到预期效果,对今后此类箱梁浇筑有一定的借鉴作用。