典型压装与浇注PBX 炸药缝隙挤压损伤-点火响应

杨 昆,吴艳青,金朋刚,黄风雷

(1. 北京理工大学爆炸科学与技术国家重点实验室,北京 100081;2. 西安近代化学研究所,陕西 西安 710065)

1 引言

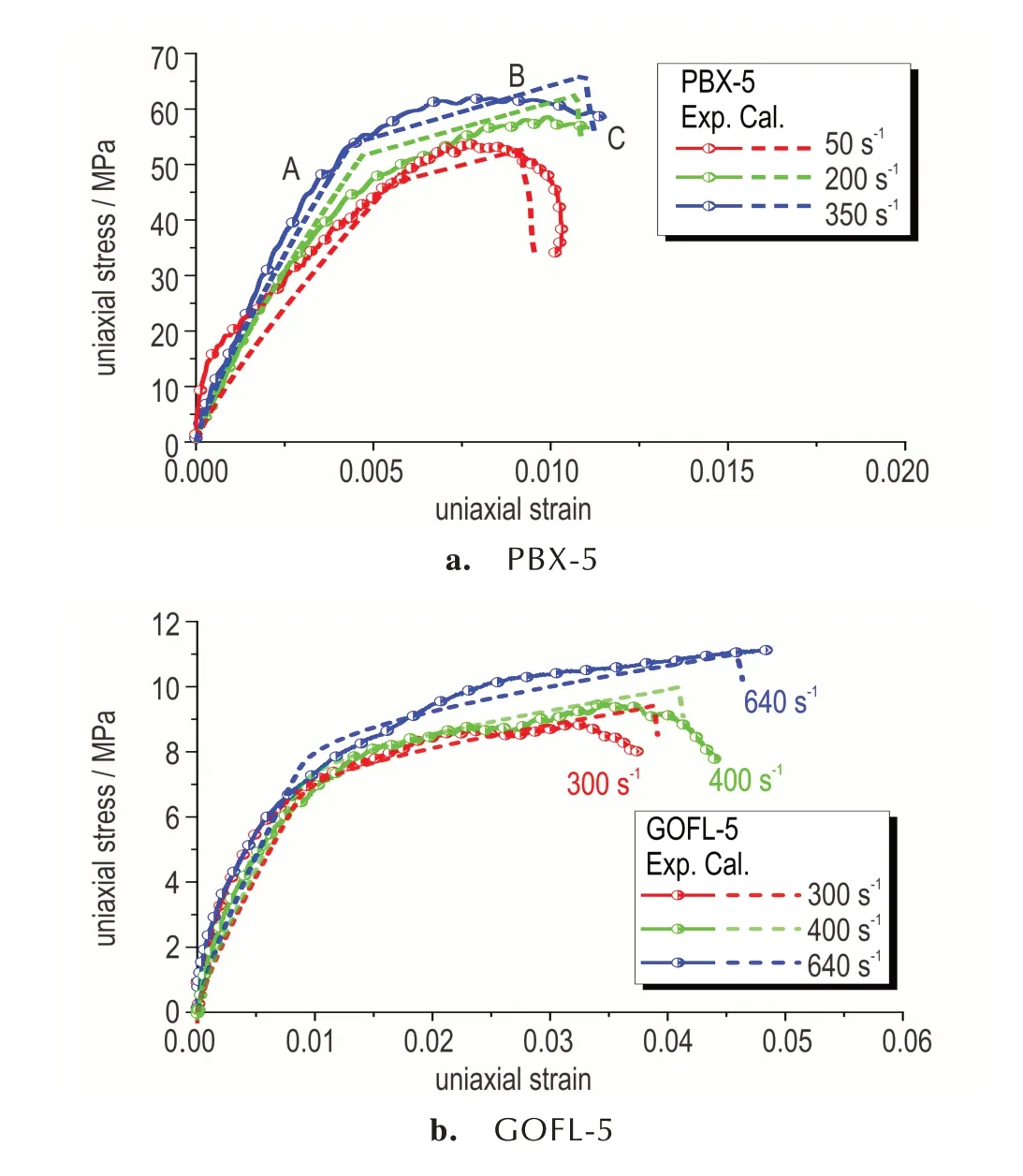

高聚物粘结炸药(Polymer bonded explosives,PBX)作为武器战斗部系统的重要威力来源,其安全性是保障整个武器系统稳定有效运行的关键[1]。然而,装药壳体在生产运输或服役过程中形成的局部裂缝会为PBX 装药安全性带来严峻挑战。动态挤压载荷作用下炸药在缝隙周围会受到较强剪切作用,该区域内炸药可能会被挤入缝隙,形成快速剪切流动,或者发生剪切破碎现象,进而促进能量局域化并诱发炸药点火。因此研究缝隙挤压作用下炸药变形-损伤-点火行为及其细观机理,对于评价壳体局部存在裂缝的装药安全性具有重要意义。

近年来,国内外学者建立了多种炸药撞击安全性试验[2-4],用于研究各种机械刺激(如跌落、针刺、挤压、剪切载荷等)作用下炸药发生的意外点火起爆现象,包括跌落试验,Susan 试验,Steven 试验等。经典的Susan 试验用于模拟研究炸药受到冲击挤压载荷作用下点火情况[2];Steven 试验则主要用于撞击-剪切载荷作用下炸药撞击安全性评价[3]。缝隙挤压作为一种典型的三向压缩-剪切并存的复合载荷形式,目前对于该种载荷作用下PBX 点火起爆问题的研究关注较少。近年来国内西安近代化学研究所[5]率先设计了缝隙挤压试验,采用一级轻气炮对完全约束以及剪切流动(下端开孔)的浇注药柱进行加载,发现剪切流动载荷作用下装药相比于完全约束的装药更容易发生反应。但受限于当前试验观测手段,缝隙挤压试验还难以捕捉到炸药点火起爆过程中的一些细节变化,因此仍需采用数值模拟方法对PBX 炸药点火机理进行研究。

显式细观建模与隐式宏细观模型为PBX 炸药损伤-点火细观机理研究常用的数值方法[6-14]。显式细观方法对炸药各组分材料相、界面、缺陷等细观要素分别建立几何模型及材料模型,如Baura 等[7-9]采用内聚力有限元法(cohesive finite element method,CFEM)定量分析了PBX 内粘结剂粘弹性变形、颗粒-粘结剂脱粘、颗粒破碎以及裂纹摩擦等多种能量耗散机制对热点形成的贡献。虽然细观计算可以显式考虑细观响应过程,但受限于当前计算能力,该方法还无法扩展应用于描述复杂载荷作用下大型结构装药的力学-点火响应。隐式宏细观模型基于均匀化理论,通过构建代表性细观要素热力学演化模型,以及细观局域化行为与宏观响应之间的反馈法则,可同时获取宏细观尺度材料热力学响应规律,在工程尺度炸药安全性评价及其细观机理研究方面具有显著优势。典型如Dienes[10-12]发 展 的 各 向 异 性 统 计 裂 纹 模 型(Statistical crack mechanics,SCRAM),该模型考虑了微裂纹起裂、成长、聚合,剪切裂纹表面摩擦生热、熔化、点火、快速 燃 烧 等 物 理 行 为。 Liu 和Chen 等[13]将Visco-SCRAM 模型用于预测Steven 安全性试验中炸药的点火响应,并分析了药柱尺寸变化对点火响应的影响。由于该类模型仅考虑了剪切裂纹热点等单一缺陷机制的细观力热响应过程,在复杂载荷条件下不同类型PBX 炸药损伤-热点主导机制的自判断-自适应等方面,模型还需要进一步改进。

本研究应用前期发展的PBX 炸药微裂纹-微孔洞力热化学耦合细观模型(Combined Microcrack and Microvoid Model,CMM),考虑微裂纹-微孔洞两种细观缺陷演化对炸药损伤-热点形成的影响,对缝隙挤压作用下PBX 药柱与壳体缝隙结构相互作用、宏观力热化学响应、以及损伤-点火细观机理开展研究。考虑不同类型炸药在初始缺陷、力学性能、点火机制等方面表现出的多样性,基于两类典型炸药(压装PBX-5 与浇注GOFL-5)压缩力学性能测试数据,标定得到了两类炸药模型参数,对比分析了相同缝隙挤压载荷下两类炸药损伤-点火响应的差异性。

2 PBX 微裂纹-微孔洞力热化学耦合细观模型

PBX 炸药微裂纹-微孔洞力热化学耦合细观模型(CMM)中考虑了五种微裂纹演化模式,包括拉伸张开,剪切张开,纯剪切,剪切摩擦,摩擦自锁;以及微孔洞坍塌与扭曲变形两种演化模式,同时囊括剪切裂纹热点与孔洞坍塌热点子模型,具有复杂应力状态-微缺陷演化模式自判断能力,以及两种微缺陷热点自启动能力。CMM 模型中总体应力、应变分别分解为偏量部分与体量部分,依次建立微裂纹相关偏量本构关系与微孔洞相关体量本构关系,二者通过Gurson 屈服准则进行耦合,通过微裂纹、微孔洞演化方程更新相关变量,建立剪切裂纹摩擦热点与孔洞坍塌热点子模型,模型细节与算法实现详见文献[15-16]。

2.1 偏量本构关系

将总体偏应变(e)分解为粘弹性应变(eve),塑性应变(ep),以及由于微裂纹扩展所引起的微裂纹应变(ecr)三部分,分别描述PBX 炸药内粘结剂基体材料所表现出的粘弹性变形,塑性变形,以及由于晶内微裂纹扩展对材料力学行为的影响。

PBX 炸药粘弹性变形由广义Maxwell 模型描述[17],微裂纹张开/剪切扩展引起的裂纹应变由SCRAM 模型描述[7],材料的偏量本构关系可表示为:

其中,cˉ为微裂纹平均尺寸,m;a为微裂纹初始特征尺寸,a-3=6Gβ,m;s(n)和τ(n)为广义粘弹性体元中第n个Maxwell 粘弹性单元中的偏应力和松弛时间,单位分别为Pa 和s。

式中,p为压力,Pa;N0为初始裂纹密度,m-3;ν为泊松比。

2.2 体量本构关系

为描述材料内微孔洞演化所发生的不可逆损伤对于PBX炸药体积变形的影响,采用孔隙率相关状态方程,

式中,f为孔隙率;ρ为孔隙材料密度,g·cm-3;e为比内能,J·g-1;密实材料对应的ρs=ρ/(1-f),es=e,ηs=1-ρs0/ρs=-εv;Γs为Grüneisen 系数;c0/m·s-1,s为材料参数。

2.3 Gurson 屈服准则

含孔隙PBX 材料的塑性变形采用经典Gurson 模型描述,模型中材料屈服面与von-Mises 等效应力σe和压力p相关,

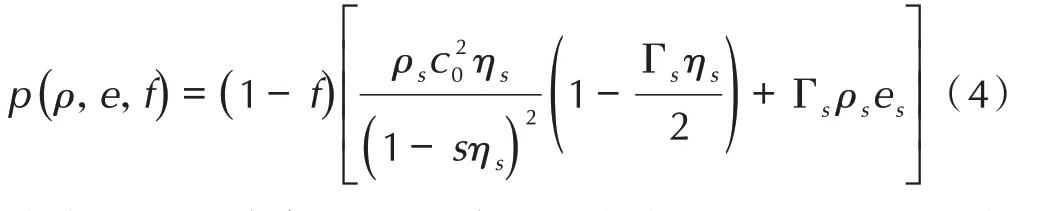

考虑动态加载下材料硬化效应与应变率效应,密实材料(f=0)的屈服强度YM可表示为,

2.4 主裂纹扩展方程

基于Griffith 能量释放率裂纹扩展准则,微裂纹扩展方程可表示为,

式 中,c˙max为 最 大 扩 展 速 度,m·s-1;γˉ为 比 表 面 能,J·m-2;gdom(σ,cˉ)为主裂纹对应的能量释放率。

由于材料内微裂纹方向分布具有随机性,存在临界微裂纹方向对应于能量释放率最大值,即该方向的微裂纹在最小施加应力下最先发生失稳扩展,因此定义为主裂纹。主裂纹方向的确定与当前应力状态相关(σ1-σ3平面),主裂纹方向及相应能量释放率的确定详见文献[11-12]。微裂纹扩展对应的材料整体损伤度定义为dcr=cˉ3(a3+cˉ3)。

2.5 孔隙率演化方程

考虑孔洞坍塌引起的孔隙率减小(f˙vc),以及孔洞扭曲引起的孔隙率增加(f˙vd)两种变形机制,孔隙率演化方程可表示为,

式中,J3为应力张量的第三不变量,MPa3。

2.6 微裂纹热点温升

采用一维热传导方程来描述剪切裂纹表面及其周围区域摩擦生热、熔化、点火与传热等热力学过程,

式中,x为沿微裂纹法向的坐标轴,等式右端三项分别表示热传导项、化学反应释放热量、以及熔化区域(Ths≥Tm)液相粘性流动生热;Ths为微裂纹热点温度,K;cV为比热容,J∙kg-1∙K-1;k为热传导系数,J∙m-1∙s-1∙K-1;Qr为单位质量化学反应放热,J·kg-1;Z和Ta为Arrhenius 反应速率方程参数,s-1,K;fm(0≤fm≤1)为熔化百分数;μv为熔化区域粘性系数;ε˙=fvc/l为熔化区域剪切应变率,s-1;vc为微裂纹滑动速度,m∙s-1;l为熔化区域宽度,m。

2.7 微孔洞热点温升

微孔洞周围材料温度(Tvo)分布情况由一维球形热传导方程进行描述:

式中右边两项分别表示基体材料的塑性效应与粘性效应所产生的功率;b0为微孔洞初始外径,μm;η为微孔洞周围基体材料相关的粘性系数,Pa∙s。

2.8 整体温升计算

PBX 炸药材料的整体温升(Tbulk)速率由外界功计算得到:

式中,W˙ve,W˙p,和W˙cr分别表示粘性效应,塑性效应,以及裂纹扩展所引起的非弹性功率,W;W˙pr为绝热压缩加热功率,W;ϑ为非弹性功生热转换效率。

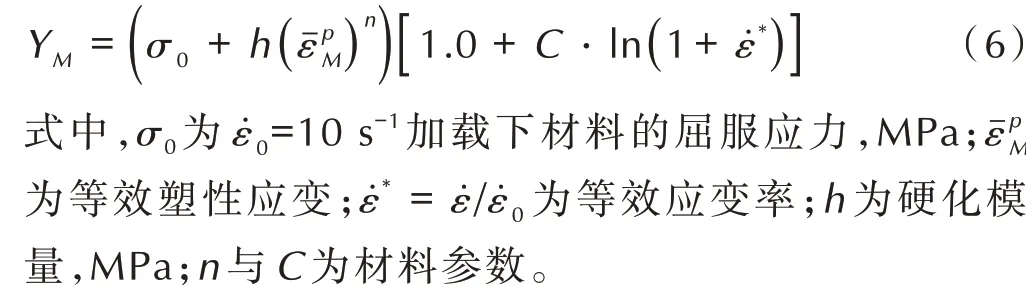

为进一步对比研究压装类PBX-5 与浇注类GOFL-5 两种炸药的缝隙挤压流动响应差异,首先根据两种炸药压缩应力应变试验曲线进行模型参数标定,模拟与试验测得不同应变率下的应力应变曲线如图1 所示,标定得到两种炸药材料参数如表1 所示,微裂纹-微孔洞热点模型参数如表2 所示。

3 计算结果分析

3.1 有限元模型

PBX 炸药缝隙挤压加载示意图如图2 所示,预定飞行速度弹丸正面撞击击柱(Φ30 mm×40 mm),Φ30 mm×20 mm 炸药药柱放置于钢材料套筒中(套筒侧向厚度10 mm,底板厚度20 mm),在药柱下方开有直径5 mm 圆柱形通孔,装药受挤压后流入缝隙内并发生快速流动。

图1 两类炸药计算与试验得到的不同应变率下应力应变曲线Fig.1 Calculated and experimental stress-strain curves at different strain rates for PBX-5 and GOFL-5

表1 GOFL-5 与PBX-5 炸药参数列表Table 1 Material parameters for GOFL-5 and PBX-5

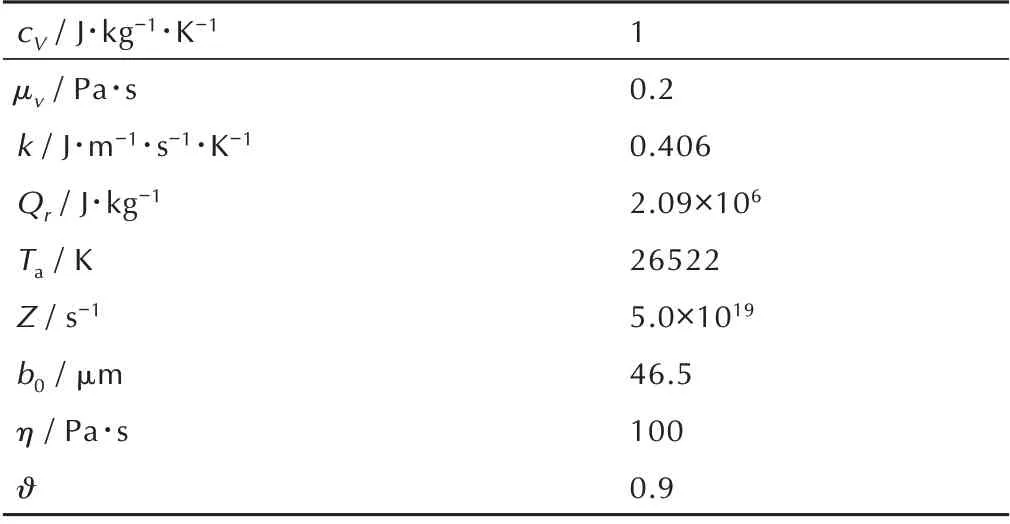

表2 微裂纹-微孔洞热点模型参数Table 2 Parameters for microcrack-microvoid hotspot sub-model

炸药药柱采用0.25 mm 三角形网格进行有限元网格划分,击柱与钢套筒采用0.5 mm 四边形网格进行划分。击柱与药柱之间采用自动接触算法,在模型中心线位置施加二维轴对称边界条件。计算初始时刻给定击柱200 m·s-1初速度,计算时间步长约为Δt=5×10-9s。为分析药柱内应力波传播情况,初始时刻在药柱中心线(L1)上等间隔选取A、B、C位置,各位置距药柱顶端的距离分别为0,7 mm,与14 mm。由D、E两位置确定直线L2(z=6.0 cm),用于分析各状态变量沿L2 的分布情况及其随时间演化情况。

图2 PBX 缝隙挤压试验有限元模型示意图Fig.2 The finite element model for crack-extruded PBX

3.2 压缩与剪切应力状态

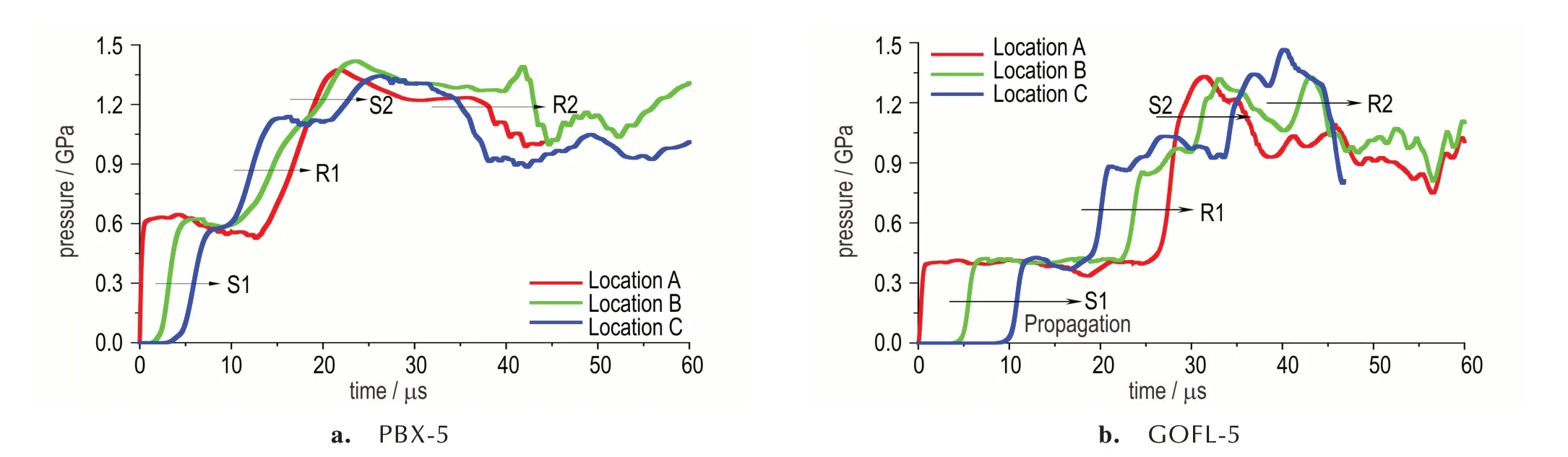

图3a 和图3b 分别为压装(PBX-5)与浇注炸药(GOFL-5)内A~C位置处压力变化曲线。由图3a,入射压缩波S1 于5 μs 到达C位置,随后传播至药柱下边界处发生反射,并与入射波叠加形成反射压缩波R1(1.1 GPa),R1 波到达药柱上表面后发生二次反射形成S2(1.35 GPa),32 μs 时C位置受到卸载波R2 影响。对比图3a 和图3b 可知,相同撞击速度下GOFL-5内压缩波S1 强度(0.4 GPa)与波速(~1.3 km·s-1)均小于PBX-5(0.6 GPa;~2.6 km·s-1)。

不同时刻压装、浇注药柱内压力云图演化分别如图4a 和图4b 所示。由图4a,随撞击时间增加,PBX-5药柱受到挤压,其上表面距参考面(z=6.0 cm)的距离逐渐减小(d5>d10>d20>d30),同时,药柱下表面缝隙周围材料被挤入缝隙中,缝隙内材料前沿随时间而增大(b10<b20<b30)。由于材料强度较高,抵抗变形能力较强,30 μs后材料挤压变形达到平衡态,缝隙内材料前沿基本保持不变(b30≈b50≈b60)。由图4b,GOFL-5 药柱受挤压后变形程度要高于PBX-5(GOFL-5,d30=1.49 cm;PBX-5,d30=1.55 cm),同时GOFL-5 炸药挤入缝隙后材 料 的 流 动 性 高 于PBX-5(GOFL-5,b60=0.9 cm;PBX-5,b60=0.3 cm)。

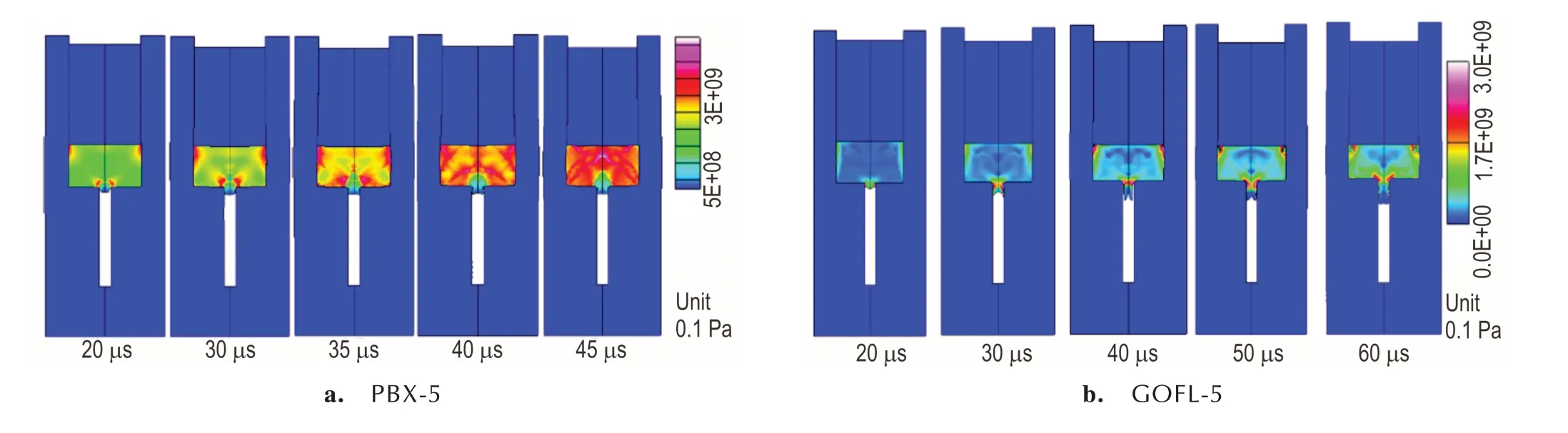

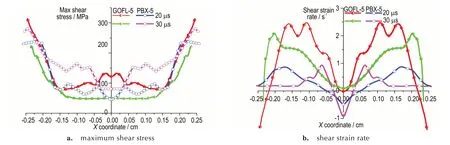

图5a 和图5b 分别表示压装、浇注药柱内最大剪应 力(τmax=(σ1-σ3)/2)演化云图。由图5a,30 μs 时PBX-5 内τmax较高区域集中分布在缝隙周围材料处,表明该区域内受到较强的剪切作用,且可能形成局部高温区并诱发点火,为点火危险位置。35~45μs 阶段内剪切作用较强的区域由缝隙周围逐渐向药柱内部传播,同时形成三角形阵面。由图5b,由于浇注药柱受到上下表面及侧边界四个方向的挤压作用,药柱内τmax较高的区域主要集中在缝隙两侧以及侧边界位置。随着加载时间增加,药柱内剪切流动较高的区域逐渐由边界位置向药柱中心处扩散。

两类药柱内最大剪应力与剪切应变率沿L2 线(x=-0.25~0.25 cm)变化曲线如图6a 和图6b 所示。由图6a 和图6b 可知,两类药柱内缝隙周围材料的最大剪应力与剪切应变率均出现极大值。相同撞击速度下,压装PBX-5 炸药在缝隙边界处最大剪应力数值高于浇注GOFL-5 炸药(20 μs,PBX-5:280 MPa;GOFL-5:240 MPa),但 压 装PBX-5 炸 药 剪 切 应 变 率(20 μs,0.9×105s-1)小于浇注GOFL-5炸药(20 μs,2.3×105s-1),表明相对于压装炸药,浇注炸药抗剪切能力较弱,但其流动性较强。

3.3 微缺陷损伤演化

图3 典型压装与浇注炸药不同位置压力曲线图Fig.3 Pressure evolution curves at different locations for PBX-5 and GOFL-5

图4 不同时刻两类炸药压力云图Fig.4 Pressure contours for PBX-5 and GOFL-5

图5 不同时刻两类炸药最大剪应力演化云图Fig.5 Maximum shear stress contours for PBX-5 and GOFL-5

图6 PBX-5 炸药20,30μs 时刻最大剪应力与剪切应变率沿L2 线变化曲线Fig.6 Maximum shear stress and shear strain rate evolution curves along L2 at 20,30μs for PBX-5

图7 不同时刻压装PBX-5 与浇注GOFL-5 微裂纹损伤云图Fig.7 Microcrack-related damage contours for PBX-5 and GOFL-5

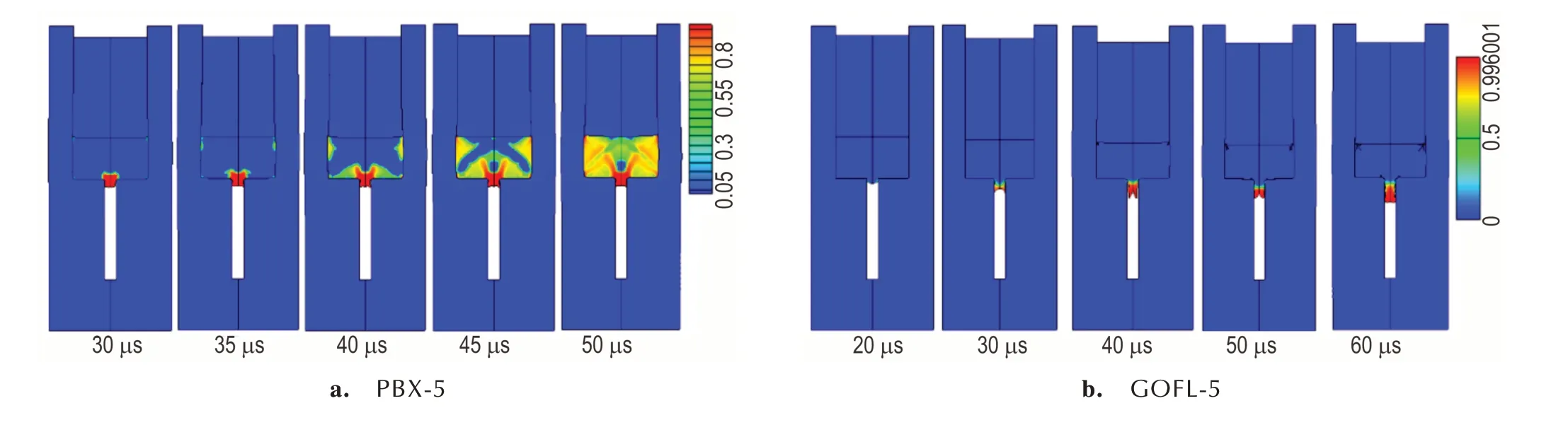

图7a 和图7b 分别为压装、浇注药柱内微裂纹相关损伤(dcr)演化情况。由图7a,由于压装药柱缝隙周围材料受到较强的剪切作用,该区域内材料的微裂纹扩展速度较快。30 μs 时微裂纹损伤严重区域主要集中于挤入缝隙中的材料;40 μs 时,炸药同时受到上下表面与侧边界挤压作用,缝隙周边区域以及药柱侧边界处微裂纹扩展速率加快,微裂纹损伤区域沿与下表面呈45°方向传播。

由图7b,挤入缝隙的浇注炸药侧边界受到较强的剪切作用,该区域内微裂纹发生快速的剪切扩展。相较于压装炸药,浇注GOFL-5 炸药承载能力较弱,表现出较强的流动性,因此炸药内微裂纹损伤严重区域主要集中在缝隙内挤入的材料中,而缝隙上方的药柱内未发生明显的剪切裂纹扩展行为。

压装PBX-5 药柱内微裂纹与微孔洞相关损伤沿L2 线方向分布曲线分别如图8a 和图8b 所示。由图8a,30~50 μs 内微裂纹损伤区域由缝隙周围逐渐向外增大(30 μs,x=0.25 cm;40 μs,x=0.7 cm),对应于三角形损伤区域形成。由图8b,相对于微裂纹扩展时间尺度(~10 μs),微孔洞坍塌时间尺度较小(~1 μs)。6 μs 时沿L2 线材料内孔隙率未发生变化;7 μs 时缝隙中心线周围材料内微孔洞发生坍塌,孔隙率减小,而缝隙边界处微孔洞发生扭曲变形;8 μs 时孔洞扭曲变形区域由边界向中心位置扩散。

图8 PBX-5 炸药微裂纹损伤与孔隙率沿L2 线变化曲线Fig.8 Microcrack damage and void fraction evolution curves along L2 for PBX-5

3.4 点火响应分析

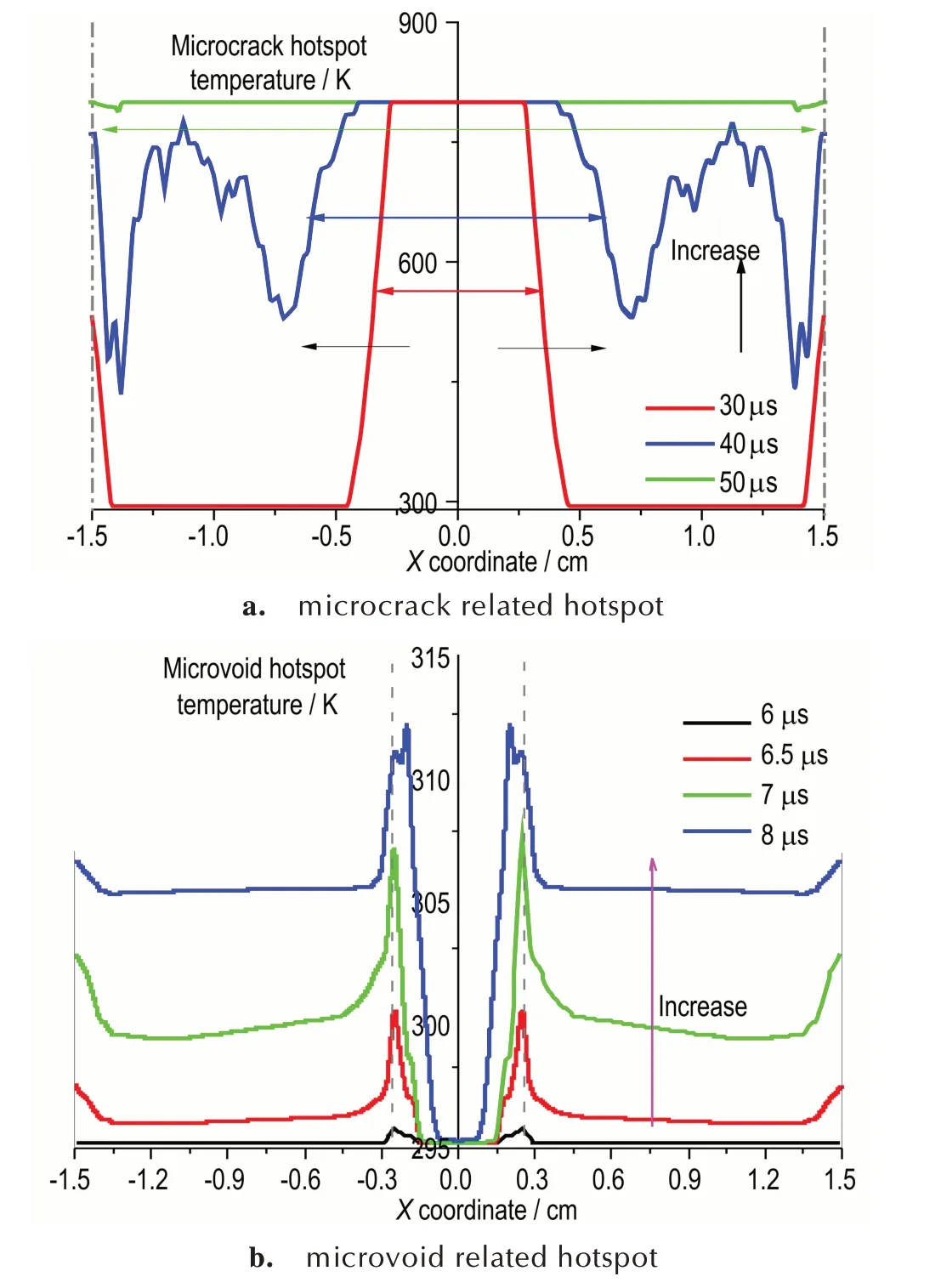

压装炸药内微裂纹与微孔洞热点温度沿L2 线分布曲线分别如图9a 和图9b 所示。由图9a,30~50 μs内微裂纹热点形成区域由缝隙周围逐渐向外增大(30 μs,x=0.48 cm;4 μs,x=0.65 cm)。由图9b,6 μs材料内微孔洞随入射压缩波传播而发生坍塌,7 μs 时缝隙周围材料受到剪切作用,孔洞发生扭曲变形,材料整体强度降低,引起坍塌孔洞周围粘塑性功速率加快。6~8 μs 时孔洞坍塌热点温升较高区域集中分布在缝隙周围,且温升极值点随着加载时间增大而增加。由于入射波强度较小,坍塌孔洞周围粘塑性功引起的温升较小(~10 K),因此不足以诱发材料点火。

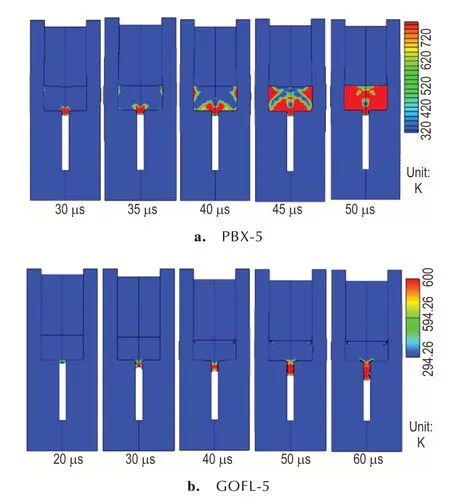

图10a 和图10b 分别为压装、浇注药柱内微裂纹相关热点温度演化情况。由图10a,30 μs 时压装炸药缝隙周围区域内微裂纹扩展模式为剪切摩擦,裂纹表面快速摩擦生热进一步诱发材料率先发生点火;40 μs时炸药同时受到上下表面以及侧边界挤压作用,缝隙周边区域以及药柱侧边界处微裂纹摩擦生热速率加快,材料点火区域沿与下表面呈45°方向传播。

由图10b,不同于压装药柱,挤压作用下浇注炸药缝隙上方药柱内处于压力主导的应力状态,微裂纹处于摩擦自锁状态而未发生明显的剪切裂纹扩展行为。同时,由于浇注炸药内初始微裂纹密度较小,挤入缝隙内的材料虽然形成了剪切裂纹热点,但考虑到热点密度较小可能引起的热点湮灭现象,微裂纹热点可能并非为浇注炸药主导点火机制,与材料内局部强剪切作用相关的能量耗散机制,如局部剪切带,可能为主导材料点火的热点机制。

图9 PBX-5 炸药不同时刻微裂纹与微孔洞相关热点温度沿L2线变化曲线Fig.9 Microcrack and microvoid related hotspot temperature evolution curves along L2 for PBX-5

图10 不同时刻两类炸药微裂纹相关热点演化云图Fig.10 Microcrack-related hotspot temperature contours for PBX-5 and GOFL-5

式 中,ε˙pl为 等 效 塑 性 应 变 率,s-1;t1与tig分 别 表 示 塑 性功开始累积时刻与点火发生时刻,s。

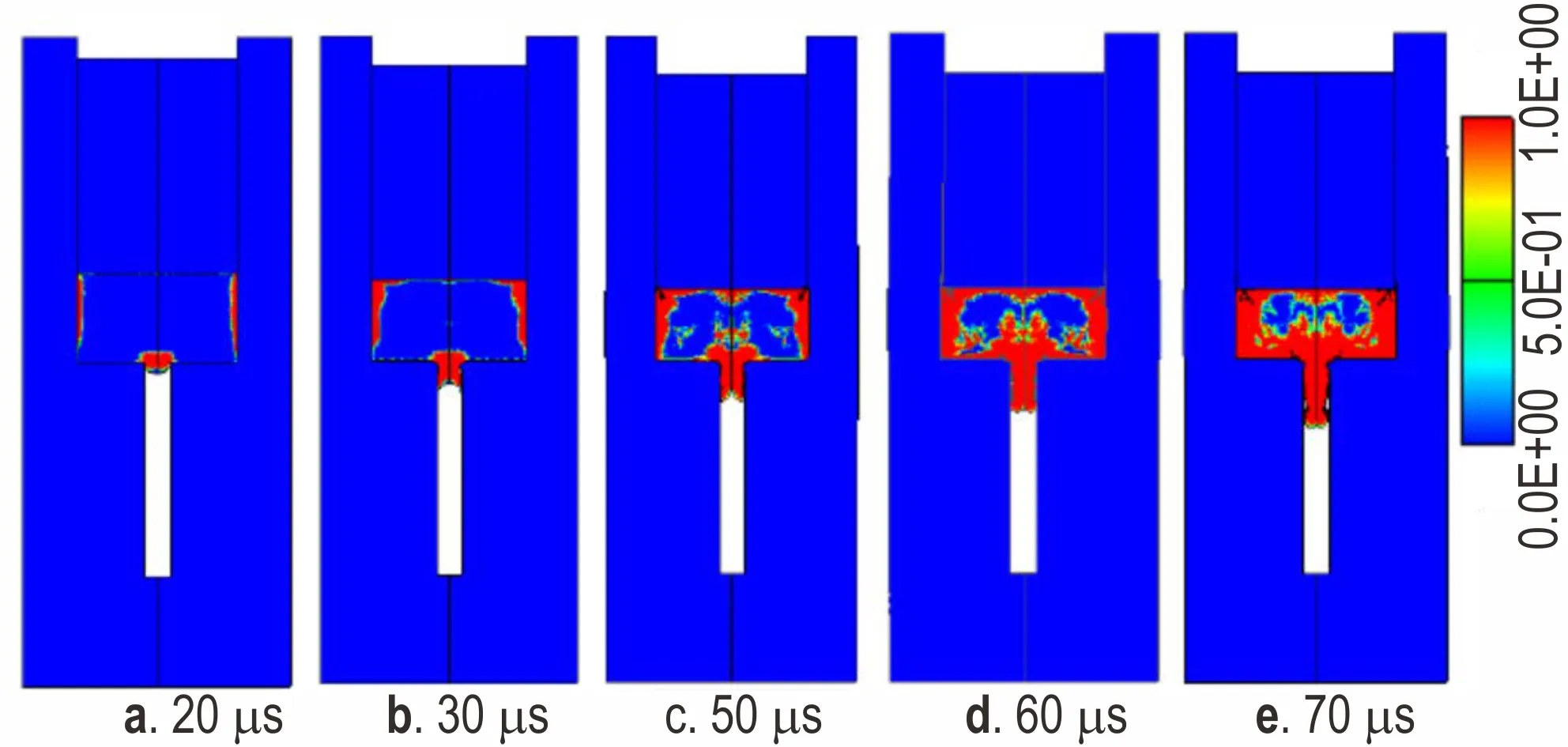

图11 为由双点火准则判断的浇注炸药GOFL-5点火演化情况,其中P0取值0.4×1013W·m-3,W0取值5.5×106J·m-3。由于炸药受到上下表面与侧向的挤压作用,20 μs 时塑性功累积区域率先发生在药柱两侧挤压区域以及缝隙周围剪切流动较强区域,随着加载时间增加,50 μs 时点火区域由圆孔边界逐渐向侧边界与上表面扩展,随后70 μs 时点火区域由边界区域逐渐向药柱中心位置扩展。

图11 双点火准则判定的GOFL-5 炸药点火演化云图Fig.11 Ignition contours for GOFL-5 determined by Dual Ignition Criterion

4 结论

本研究应用PBX 炸药微裂纹-微孔洞力热化学耦合细观模型,研究了缝隙挤压载荷作用下药柱与壳体缝隙结构相互作用、炸药宏观力热化学响应、以及损伤-点火细观机理。对比分析了压装PBX-5 与浇注GOFL-5 两类炸药的响应差异:

(1)压装PBX-5 表现出脆性破坏行为,在缝隙位置处形成应力集中,少量材料被挤出(60 μs 时挤压前沿距缝隙表面3 mm),与挤压位置成45°方向区域内微裂纹发生快速扩展。

(2)相同撞击条件下,浇注GOFL-5 压缩波强度与波速均小于PBX-5,流动性较好,在挤压位置处发生快速流动,大量材料被挤入缝隙(60 μs 时挤压前沿距缝隙表面9 mm)。

(3)两种炸药在缝隙周围均形成了潜在点火位置,压装炸药剪切裂纹热点为点火主导机制,局部剪切塑性耗散机制为浇注PBX 潜在的点火主导机制。