基于多孔介质模型的点火火焰在发射药颗粒床中的传播特性

刘 承,陶如意,薛 绍,王 浩

(南京理工大学能源与动力工程学院,江苏 南京 210094)

1 引言

点火过程是影响火炮武器成功发射的因素之一,火炮膛内点传火过程始于点火药被点燃,点火药点燃后产生的高温气体喷入主装药药室引燃主装药,主装药顺利燃烧并产生高压推动弹丸成功发射。主装药能否被顺利引燃,与点火药燃烧产生的气体在药床中的传播过程有关,点火药燃气的传播速度影响主装药点燃的一致性,压力场影响主装药的受力与结构变化[1-4],因此研究点火药燃烧产生的气体在药床中的传播规律尤为重要。针对不同口径的火炮,点传火结构也不尽相同,小口径火炮装药量少,空隙率高,因此多采用底部点火结构,而大口径武器装药量大,大多采用管状药束,因而多采用中心传火管点传火结构[5]。

王浩等人[6]在1997 年利用光导纤维测量了传火管中火焰的传播特性,发现火焰阵面落后于压力阵面的传播,并验证了光导纤维测试的可行性,但受限于技术,当时无法进行直接观测,并且只测试了传火管中的火焰,没有深入到发射药药床当中,因此对于点火药燃烧后火焰在发射药药床中传播需进行进一步研究。朱跃龙[7]在2013 年采用了底部点火方式研究了底火能量的输出特性,但没有针对特定药床进行研究,没有将点火能量与发射药床相结合进行探讨。可见,传统的点传火研究未针对于传火过程,大多将发射药的燃烧同时考虑在点传火过程中;对点火药的输出能量特性研究较为深入,但对点火药燃烧产物在药床中的传播过程研究较少,且对可视化试验方法的探究较少。

而现代火炮武器以中大口径居多,本研究基于105 mm 口径火炮膛内点传火,发射药为颗粒药,选用中心点传火方式进行研究,通过仿真计算模拟点火药燃烧产生的高温气体通过中心传火管上的传火孔流入药室并在药室内的传播过程,获得药室内压力变化曲线、温度场分布及等温面传播速度,并与点传火试验相应数据进行对比,验证仿真计算模型的准确性与有效性。

2 中心点传火结构及试验装置

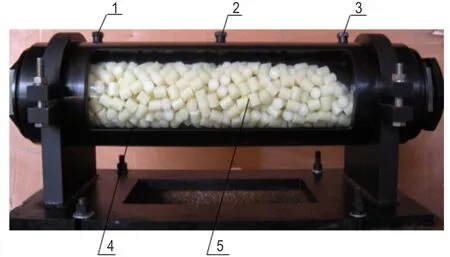

试验所用的点传火系统如图1 所示,主要由传火管及药室组成,传火管壁上共有18 个传火孔,等距交叉分布,首孔圆心距药室左端为130 mm。传火管内装2#小粒黑火药充填的点火药袋,通过电点火方式击发底火并引燃点火药袋,点火药袋燃烧后,火焰由传火孔喷入药室,在药室中传播。药室中充填假药粒用以模拟发射药颗粒床。图2 为试验装置图,试验装置主体为金属筒状结构,左端设置底火装置,中间嵌套耐高压玻璃管,玻璃管的目的在于保证试验的可视化,装置中部开设矩形窗口,通过高速摄像仪器拍摄点火火焰在药粒床中的传播。装置顶端开设3 个测压孔安装压力传感器,用以记录该位置的压力变化,开孔位置从左至右依次距药室左端距离为40,247.5,455 mm,并将测压孔从左至右标记为1#、2#、3#。右端端盖设有泄压膜片。

图1 药室几何模型Fig.1 Geometric model of gun propellant chamber

图2 试验装置照片Fig.2 Experimental device photo

本研究中,传火管中的点火药为30 g 的2#小粒黑火药,发射药药室中的假发射药药粒装填量为3 kg,采用自然堆积方式进行装填,如图2 所示,药粒基本装填满药室。使用高速摄像机对点火火焰在颗粒药床内的传播过程进行拍摄。从触发点火信号到药室内压力达到右端泄压膜片临界值而破膜的时间约为3.6 ms,因此仿真计算过程只计算这3.6 ms 内的火焰传播过程,破膜后的变化不进行计算。

3 数值仿真计算模型

3.1 多孔介质模型

发射药药床为发射药药粒堆积形成的填充床,对颗粒填充床建立相应实际的几何模型并生成计算域网格难度较大,采用多孔介质模型进行仿真计算,可对填充床模型进行合理简化。多孔介质模型并未在流体域中生成类似的固体骨架结构,而是在动量方程中添加阻力源项[8],模拟颗粒对流体流动的阻碍作用,在动量方程上的表现形式为:

式中,Si为第i(x,y,z)方向的动量方程阻力源项,Pa;D和C是规定的矩阵,v为速度,单位m·s-1;括号中左侧为黏性损失项,右侧为惯性损失项。

对于均匀的多孔介质,可改写为:

式中,α为渗透率;C2为惯性阻力系数,在高速流动中,多孔介质动量源项中的惯性阻力系数C2可以对惯性损失做出修正。C2可以看作沿着流动方向每一单位长度的损失量[9]。

针对填充床多孔介质模型,此多孔介质模型的湍流流动中,α和C2的计算方法根据文献[10]可采用半经验公式Ergun 方程来计算数值,此方法使用的雷诺数范围很广,对填充物类型也有很广的适用性。计算公式为:

式中,Dp为粒子的平均直径,m;ε为药床的孔隙率。

3.2 数学模型

点火药燃烧产生的高温气体在膛内的流动传播过程遵循以下方程模型:

连续性方程:

式中,Cg为气体的比热容,J·(kg·K)-1;Tg为气相的温度,K;λg为气体的导热系数,W·(m·K)-1;hv为气体与固体的综合换热系数,W·(m2·K)-1;Ts为固相药粒的温度[11],K。

3.3 基本假设

当点火药开始燃烧,产生的高温气体流入药室时,整个点火火焰传播过程可视为高温、高压及具有一定速度的气体从传火管壁上的小孔流入药床,此过程包含一系列复杂的反应过程,如点火药的非定常燃烧、点火药气体与主装药及火炮壁面之间的对流及辐射换热。

因点火过程极短,大约只有几毫秒,因此需对点火火焰传播过程做出如下简化假设:

(1)将点火药气体流入作为传火孔边界的质量流量入口条件;点火药同时燃烧,每个传火孔的质量流量采用均匀分配,即总的质量流量均匀分配给每个传火孔。

(2)当点火药燃烧产生的气体流入药室后,在药室内产生的压力在空间上均匀分布,即传火孔处的背压相同,每个传火孔处的边界条件始终相同;

(3)因点传火过程时间极短,忽略点火药燃烧产生的高温气体与发射药粒和药室壁面的换热;

(4)点火药燃烧产生的气体视为理想气体;

(5)不考虑重力的影响。

3.4 计算域网格模型

传火孔附近结构复杂,因此在传火管壁附近采用非结构四面体网格,其他部分采用结构化六面体网格,简化的二维截面网格模型如图3 所示,并利用CFD-POST 后处理软件输出位置点1、2、3 处的压力变化曲线,分别对应于试验装置上1#、2#、3#测压孔位置。

图3 流体计算域网格Fig.3 The mesh of fluid computing domain

3.5 初始条件与边界条件

药室初始环境压力为101325 Pa,温度为300 K,传火管喷口采用质量流量入口条件,根据经典内弹道计算理论以及平行层燃面退移理论所计算的2#小粒黑火药的燃烧气体产物温度大约为2500 K,因此入口气体温度设为2500 K。对于使用N-S 方程进行计算的湍流流动问题,利用湍流粘度使计算方程组得以封闭,考虑流体黏性情况下,将固体壁面边界条件设定为无滑移壁面。

4 结果与讨论

4.1 点火能量分布与火焰阵面传播速度

从试验拍摄图像(图4)能够看出,点火火焰能够均匀一致且快速的在药粒床中传播,图4 为1.8,2.0,2.5 ms 和3.0 ms 4 个时刻高速摄像所拍摄的点火火焰的状态。仿真计算结果中以温度场云图近似等效为点火火焰,将温度场中的等温面近似等效于火焰阵面,并列举与试验同时刻的仿真结果中的温度云图与试验拍摄的图像进行对比,如图5 所示。

由于试验中,发射药药粒充填满整个药室,药床具有较高的各向同性,即各个方向对点火火焰气体传播的阻力大小基本相同,在试验拍摄图像上表现为点火火焰发展均匀,火焰阵面较为清晰。在各个时刻,仿真计算得到的温度场云图与试验拍摄的火焰图像呈现较好的一致性:图4b 显示,2.0 ms 时刻,点火火焰在径向上基本发展完全,火焰在发射药药床中表现为完全轴向传播;图4d 的3.0 ms 时刻,点火火焰发生分离现象,试验表现为右侧出现高亮区,仿真温度云图的图5d 表现为右侧出现高温区,原因为点火火焰气体在右侧底端聚积,未破膜前,底端压力升高,火焰轴向传播阻力增大,因此右侧形成高温区域。

图4 点火火焰传播过程照片Fig.4 Pictures of ignition flame propagation process

图5 仿真计算所得温度云图Fig.5 The temperature cloud pictures by simulation

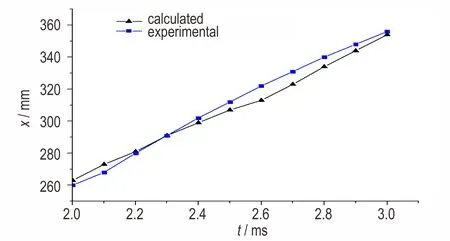

根据试验拍摄图像和仿真温度场云图,绘制试验火焰阵面位移曲线和仿真计算等温面位移曲线并对比,如图6 所示,横坐标时间起点2 ms 表示火焰径向发展完全,开始轴向传播的时刻。根据计算,火焰阵面向右端药床的平均传播速度为96 m·s-1,等温面向右端药床的平均传播速度为91 m·s-1,等温面的传播与火焰阵面的传播速度一致性较高,且根据图6 火焰阵面轴向位移-时间曲线的变化趋势表明,仿真和试验都显示在发射药药粒装填满药室的情况下,由于火焰气体流动时在各个方向所受阻力大小基本相同,因此火焰阵面传播速度较为均匀。

图6 试验与仿真火焰阵面位移曲线对比Fig.6 Comparison of flame front dispalcement curves between experiment and simulation

4.2 仿真与试验压力曲线对比

三处测压孔测得的压力随时间变化的曲线与仿真计算所得的压力曲线对比如图7 所示。

由三处测压孔的计算与试验所得压力曲线对比可以看出,在假发射药药粒装填满药室的条件下,三处测压孔记录的压力曲线结果显示,仿真结果与试验结果的一致性较好。由于药室中装填满药粒,点火火焰气体在药床中传播过程时药粒的阻力作用一直存在,所以距离传火孔位置最远的3#测压孔压力发生变化的时刻最迟,即火焰气体向右端传播所需的时间较长,而1#测压孔距离传火管孔距离较3#近,因此1#测压孔压力发生变化的时刻较3#早,因此药室内各处的压力变化响应时刻和该位置与传火孔的距离相关。2#测压孔距离传火孔最近,所以此处的压力最先产生变化。在压力变化趋势上,仿真值较为贴近试验值,且试验与仿真计算的最大压力值在三处都较为接近,因此,在药室中装填满颗粒发射药的情况下,利用多孔介质模型模拟点火火焰气体在发射药药床中的传播过程具有较高的准确性。

图7 三处测压孔的试验与仿真压力曲线对比Fig.7 Comparison of pressure curves between experiment and simulation at position 1#-3# pressure hole

5 结论

(1)仿真计算得到的高温气体温度场云图与可视化试验得到的火焰光亮图像呈现较好的一致性,仿真计算所得等温面轴向传播平均速度值91 m·s-1与试验中火焰光阵面轴向传播平均速度值96 m·s-1较为接近,因此利用温度场变化等效为高温气体的传播过程具有可行性。

(2)当颗粒发射药装填满发射药药室时,点火火焰传播过程中所受药床的阻力各向同性较高,火焰在药床中均匀扩散传播,所得火焰阵面传播速度曲线与药室内压力曲线的变化较均匀。

(3)在不考虑发射药燃烧的情况下,发射药药室内各处压力变化由高温气体流入导致,因此压力变化时刻与各位置与传火管喷孔距离相关,火焰传播过程中,药室内不会产生压力波动,药床稳定性不受影响。