自电阻加热对碳纤维增强PEEK复合材料层间强度和结晶度的影响*

张小辉,张绍磊,朱玉祥,王 奔,段玉岗

(西安交通大学机械工程学院高端制造装备协同创新中心,西安 710049)

碳纤维增强热塑性复合材料具有成型周期短,耐热性能、力学性能、焊接性能好,可回收复用,以及其预浸料可在常温下长期储存等一系列优势,已经在先进复合材料制造领域获得了广泛应用[1-4]。热塑性树脂的熔点比较高(120~340℃),其成型的难点在于热源的选择及在加热过程中对温度的控制,常用的加热方式包括热风加热、激光加热、红外加热、超声波焊接加热。热风加热通常采用工业热风枪提供高温气体[5-6],热风枪尺寸较小,可以安装在狭小空间内,但是其热量的利用率过低。Heider 等[7]搭建双氮气热风枪加热形式,一个热风枪用于两层预浸带之间的融合;另一个热风枪提供厚度上加热,从而进一步提高整体的粘合程度。激光加热加热能量集中,可以在瞬间达到需要的温度,但其设备成本高,需要特制的激光镜头以产生较大尺寸的均匀光斑,并且需要较大的激光头安装空间[8-10]。Stokes-Griffin等[11]搭建了激光加热系统,激光直射在两层预浸带之间,并建立了三维光热耦合模型,指出在激光加热粘合点附近存在阴影区[12]。爱尔兰复合材料研究中心[13]使用CF/PEEK 预浸料制造翼箱表面的加强筋,发现铺放方向与激光功率对加强筋界面的断裂韧性有显著影响。红外加热是采用红外辐射传热的方式对复合材料试件进行加热[14-15],其加热过程能耗较低,加热响应速度快,装置简单利于维护和更换。宋清华等[16]研究了高速率响应的红外辐射前馈控制加热技术,对预浸带的加热温度进行精确控制,但是红外加热方式加热温度低,无法实现高温高效率加热。超声波焊接加热通过摩擦生热的形式将两层PEEK 预浸带加热粘合在一起。Rizzolo 等[17]开发了超声波焊接成型试验装置,表明了超声波焊接加热可以在不与其他加热形式结合的情况下,制造出性能与焊件相当的复合材料试件。王鑫[18]、陈浩然[19]等以超声波为热源,制备CF/PEEK层合板,研究超声功率、铺放速度、张力等工艺对成型质量的影响。电加热是以碳纤维自电阻发热的形式来提供基体熔化所需要的热量。任小珍[20]采用统计分析和ABAQUS 仿真分析的方法建立平纹织物的等效电阻网络,并对模拟结果与试验结果进行了对比研究。Gigliotti 等[21]分析了电流对复合材料制件的影响,研究了在直流电作用下复合材料的热电响应。Liu 等[22]利用电热效应加速混凝土基复合材料的水化反应。益小苏[23]与王永军等[24]利用热压模具通电的方法,将模具作为电极给预浸料通电加热固化。

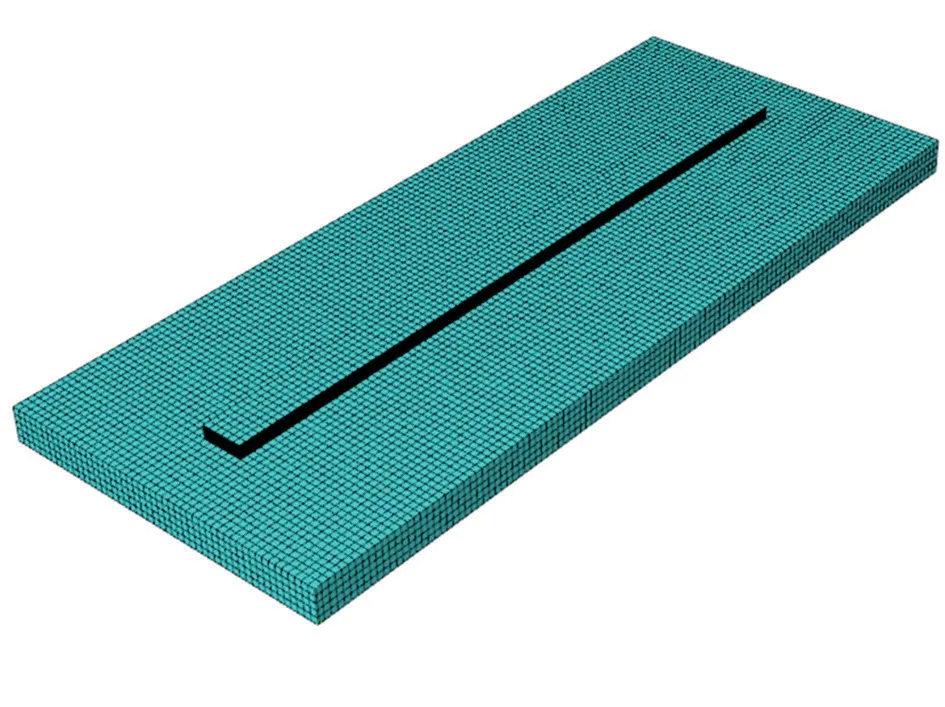

图1 电加热模型网格划分图Fig.1 Electric heating model mesh

碳纤维优异的导电性能给采用自电阻加热的方法成型CF/PEEK 复合材料试件带来了可能,目前这方面的研究较少,本文针对碳纤维增强PEEK 复合材料自电阻加热进行研究,设计并搭建碳纤维增强PEEK 复合材料自电阻加热成型试验设备,并对其制备的复合材料构件各项性能进行表征,探索不同自电阻加热参数对复合材料层间强度和结晶度的影响。

理论及有限元模拟分析

碳纤维本身具有导电性和一定电阻,由于电流的热效应,电流在经过碳纤维时会产生焦耳热。利用预浸带自身电阻通电发热消耗电功率,将电能转化为热能,使预浸带自身温度上升。

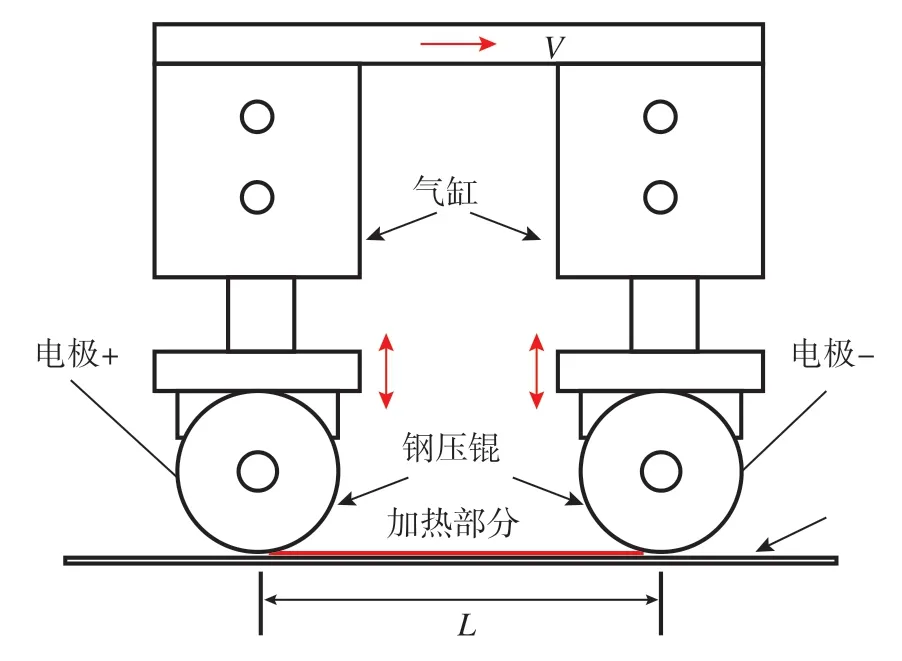

对于PEEK 预浸带,其温度上升满足:

式中,T 为电加热预浸带到达的温度,℃;QJ为总加热热量,J;Qs为总散热量,J;m 为预浸带质量,kg;c 为预浸带的比热容,J·(kg·℃)-1;η 为电加热效率;P 为电加热功率,W;t为加热时间,s;A 为散热壁面面积,mm2;hc为空气对流表面换热系数;Tp为预浸带表面温度,℃;Te为环境温度,℃;ε 为预浸带的发射率;Cb为黑体辐射系数;Tp为预浸带表面温度,℃;Te为环境温度,℃。

进一步通过有限元仿真来模拟电加热过程。以具有良好的绝缘性能与耐高温性能的云母板作为加热底板,尺寸为长120mm×宽50mm×厚5mm,预浸带模型的尺寸为长100mm×宽6mm×厚0.08mm。将两个部件进行装配,把预浸带居中放在云母板的上面并保持贴合。云母板平板模具全局尺寸控制为1mm,选择专门用于热电耦合的单元类型DC3D8E 八节点线性六面体单元,单元形状为结构化六面体,预浸带全局尺寸控制为1mm,并在厚度方向上布种为0.08mm,同样采用DC3D8E 单元,划分完的网格如图1所示。

创建实体均质的预浸带截面属性并赋予给预浸带模型,设定K11方向为X 方向,即沿着纤维长度的方向,K22为Y 方向,即沿预浸带宽度方向,K33为Z 方向,即沿预浸带厚度方向。另外设定预浸带3 个方向的电导率,S11为X 方向的电导率,S22和S33分别为Y 方向和Z 方向的电导率。根据试验中测试到的预浸带电阻值,得到电加热仿真参数如表1 所示。

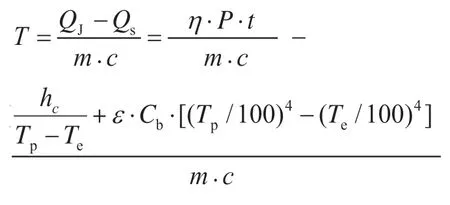

电加热会在极短的时间内在导体内产生焦耳热,使预浸带的温度迅速上升。设定预浸带电阻为4Ω,集中电流为2A,电压为8V,在不同时刻,预浸带的温度场分布如图2 所示。可以看出,在电流施加的局部地区温度较高,由两边逐渐向中间进行传热,随着电加热时间的累积,温度场的温度越来越高,并超过了PEEK的熔融温度(340℃)。仿真结果表明,采用自电阻加热方式能够实现PEEK 预浸带的快速加热,从而能够实现PEEK 复合材料试件的制作。

试验及方法

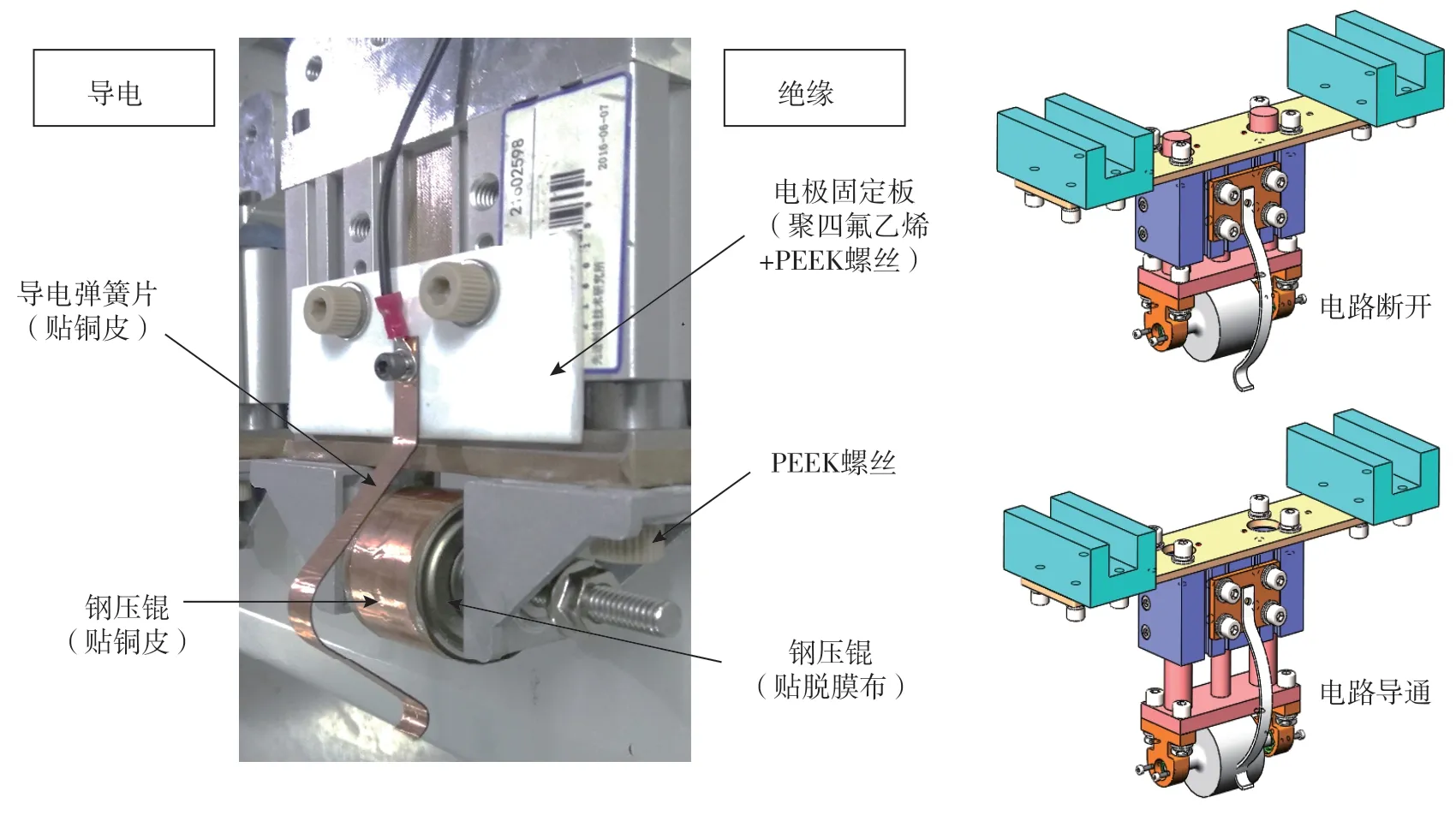

1 直流电加热装置设计

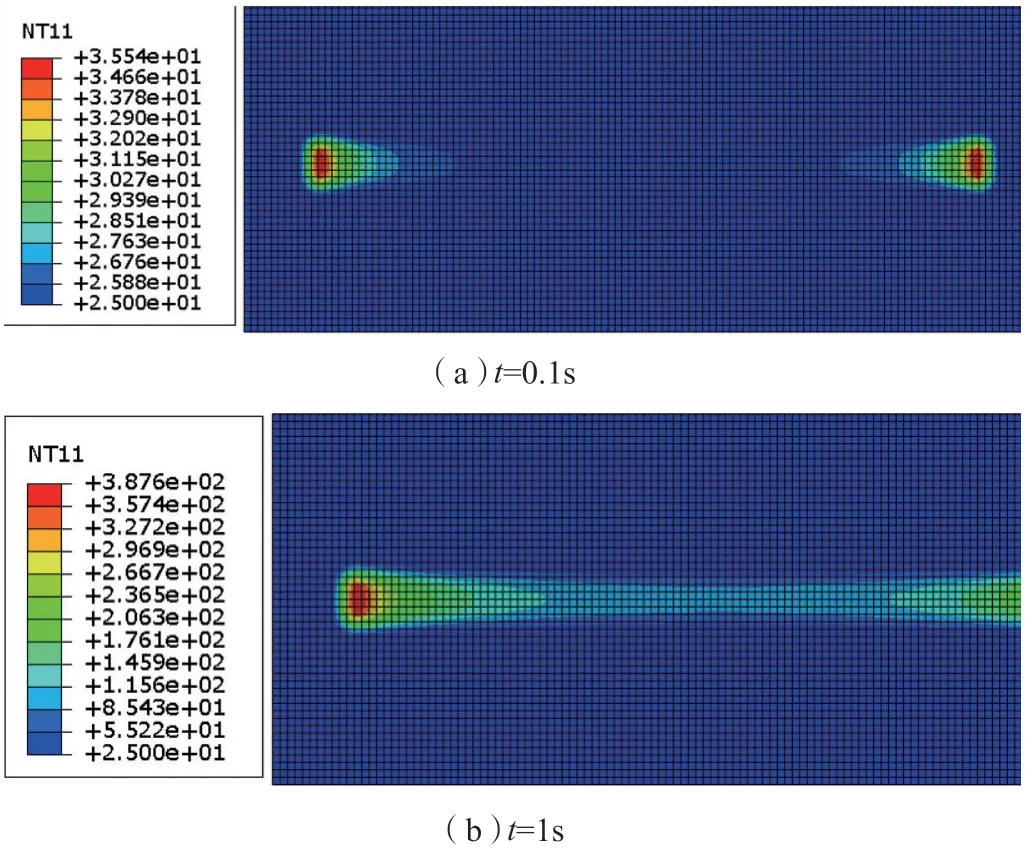

自电阻加热是通过碳纤维在通电时自身电阻所产生的热量对其进行加热,从而使碳纤维预浸带达到熔融状态的一种加热方法。PEEK 预浸带直流电加热采用接触压辊形式,利用气缸施压给压辊,并让两个压辊分别导通电源的正负极,两个压辊之间设定一定的距离,移动时保持压辊之间的距离不变。控制气缸的伸出缩回可控制电路的导通断开,利用弹簧片的弹性与压辊表面始终保持接触来接入电流对预浸带进行加热,可通过控制移动速度来控制加热时间,以达到控制热量的目的(图3 和图4)。为了试验安全,设计了绝缘防护,确保电功率加载在PEEK 预浸带上。

2 预浸带加热特性的测试

制作预浸带试验试片,用万用表(型号:FTIKE DT-0205A)测量预浸带电阻值变化,分别测试沿纤维长度方向(X 方向)、沿预浸带宽度方向(Y方向)和沿预浸带厚度方向(Z 方向)的电阻值。

采用设计的电加热装置对PEEK 预浸带进行电加热试验,采用红外热像仪(型号:FLIR Systems AB,SC7300M)分别测试加热过程中X 方向和Y 方向的加热温度,分析预浸带加热特性。

3 CF/PEEK 复合材料试件的制作和测试

按照ASTM—2344[25]标准制作自加热PEEK 复合材料试件,对复合材料层间剪切性能进行测试;根 据GB—T19466/3/2004[26],结 合试验用PEEK 预浸带制定DSC 测试温度控制过程如下,DSC 设备型号METTLER-TOLEDO DSC1;室温保温0.5min;以40℃/min,升温至200℃;再以20℃/min,升温至熔融温度+30℃(380℃);保持温度5min,完成测试后,降温至室温。

图2 不同时刻预浸带温度场Fig.2 Temperature field of prepreg at different time

图3 电加热铺放原理示意图Fig.3 Schematic of electrical heating assisted tape placement

图4 压辊电加热的导电与绝缘处理Fig.4 Electrical heating and insulation treatments of compression roller

结果与讨论

1 电阻值的各向异性

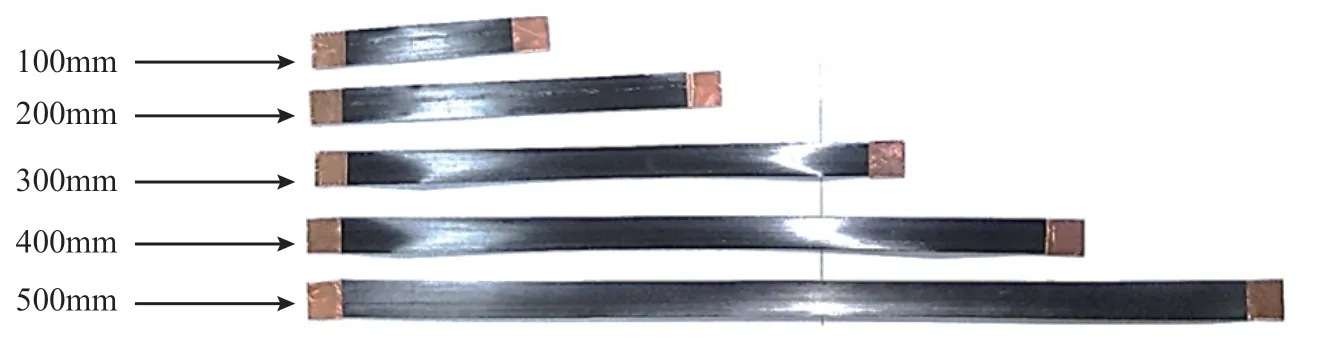

铜电极与预浸带之间的背胶影响了电阻的测试,为排除背胶的影响,设置了不同长度的预浸带测量其电阻值,有效长度分别为100mm,200mm、300mm、400mm、500mm,宽度皆为20mm,厚度皆为0.08mm,如图5 所示,以测得稳定的电阻值。

测量X 方向的预浸带电阻值,每个长度预浸带测量5 次,求其平均值,根据测得电阻值构建预浸带长度—电阻值线性回归方程,回归方程y 轴截距为平均接触电阻,回归方程斜率即为预浸带平均电阻值。求得平均接触电阻为47.45Ω,PEEK 预浸带平均阻值为0.15Ω/mm。

测量Y 方向的预浸带阻值,预浸带长100mm、宽20mm、厚度0.08mm,预浸带两侧贴上铜电极,横向的碳纤维遭遇PEEK 树脂的阻挡,有很大的接触电阻,测量5 次,计算均电阻值为123.5Ω/mm。

图5 不同长度的预浸带电阻值测试样件Fig.5 Resistance-testing prereg samples with various lengths

图6 Y方向通电测试及预浸带温度场分布Fig.6 Current test and temperature f ield distribution of prepreg strip in Y direction

测量Z 方向的预浸带电阻分为两种,Z 为单层形式,将铜电极贴到单层预浸带的上下表面,预浸带厚度0.08mm,测量5 次,计算平均电阻值为343.75Ω/mm。

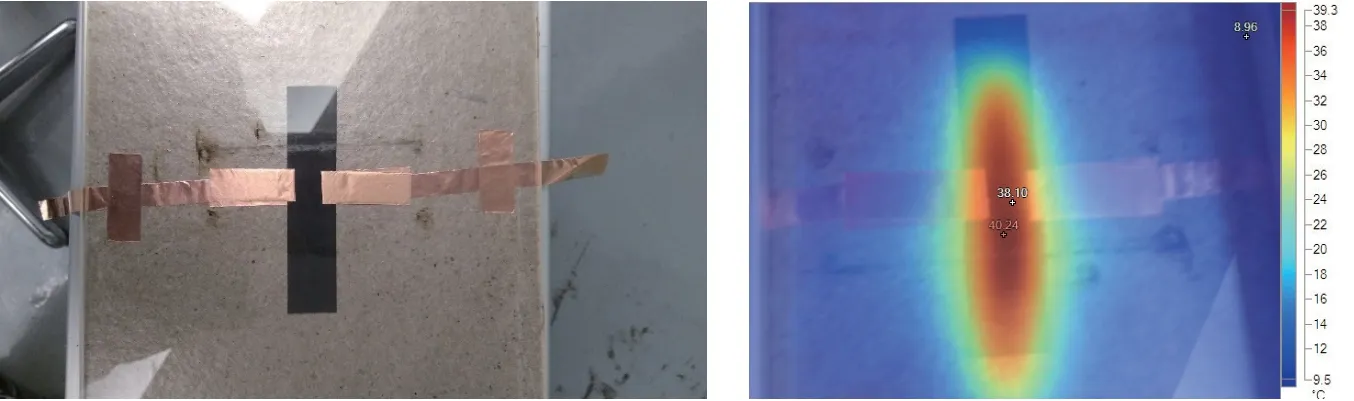

首先进行单层Y 方向通电的试验,从电阻值的各向异性可知,预浸带在Y 方向(预浸带宽度方向)上的电阻很大,现设置Y 方向的通电试验装置如5 所示,试验样件尺寸长100mm×宽20mm×厚0.08mm,在Y 方向的上下两侧贴好铜电极,使电极之间间隔为10mm,并用铜皮将电极引出,接入稳压电源的正负极。在预浸带两侧通入不同的电压,预留足够的限制电流,当施加到稳压电源的最大电压60V,通电时间40s,从红外热像仪拍到的温度场分布(图6)来看,温度分布不均匀,在中间电极接触部位温度最高,沿着X 方向两边逐渐降低,而且预浸带所能到达的最高温度也只有40℃左右,无法为预浸带的熔化提供足够的热量。考虑试验安全,未进一步提高电压,上述试验结果表明预浸带在Y 方向上的自电阻加热效应不明显,论文后续主要采用在X 方向上进行通电加热的方法来制作试件。

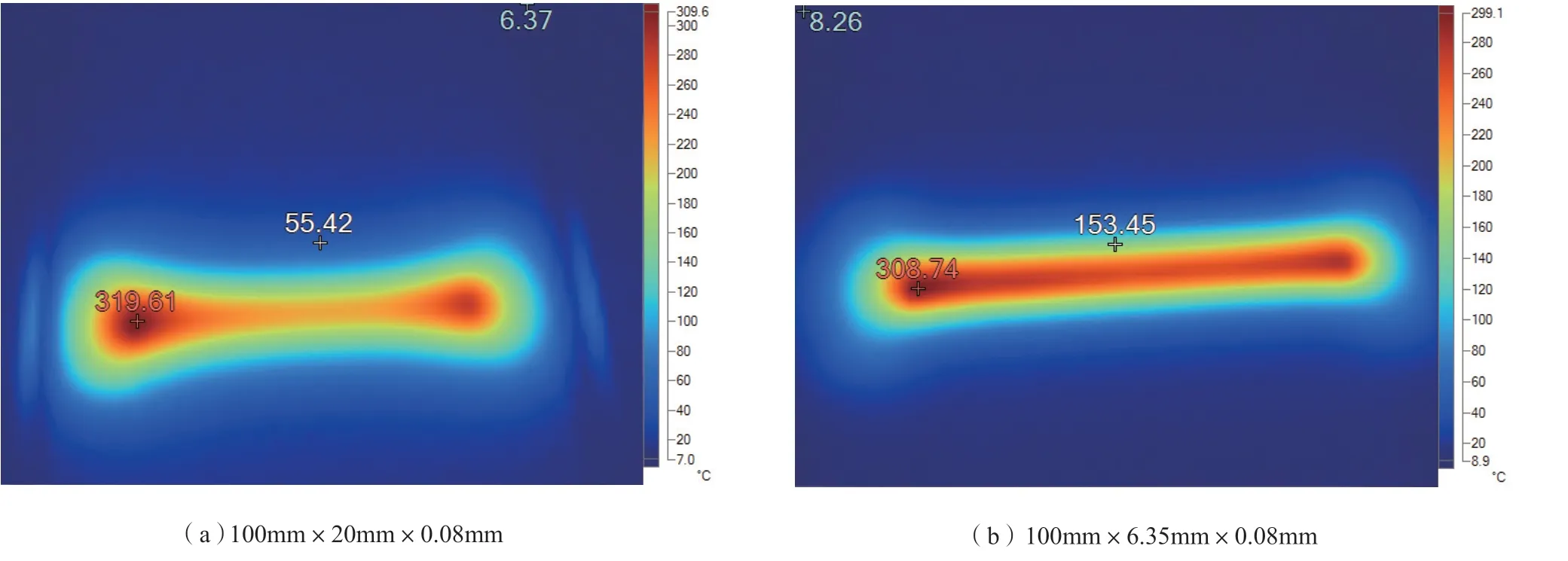

进行X 方向上的通电试验,剪裁不同尺寸的预浸带,在两侧接通电源,设定电参数为30V,限定电流8A,通电时间40s,观察不同的温度场分布,如图7 所示。

由结果可知,对于不同尺寸的预浸带,加热过程预浸带整面的温度场分布不均,在与铜电极接触的地方由于接触电阻比较大,会产生局部的高温,预浸带整面的平均温度大约是最高温度的一半,较窄的预浸带温度在宽度方向上分布较为均匀。

X 方向的通电试验,其加热温度场趋势与ABAQUS 电热耦合分析的温度场趋势基本一致,如图2(b)所示,即实际预浸带与电极接触的地方升温比较快,随后,等温线会逐渐向中间合拢。由焦耳定律可知,电阻越小,电压不变的情况下所产生的加热电流越大,从而能够提高热塑性预浸带的加热温度。随着热量的增加和传导,加热均匀性有所改善。

2 电加热参数对CF/PEEK 复合材料试件层间粘和效果的影响

图7 X方向通电不同尺寸预浸带温度场分布(长×宽×厚)Fig.7 Temperature f ield distribution of prepreg strips of different sizes energized in X direction (Length×width×thickness)

图8 电加热后的预浸带横截面和纵截面Fig.8 Cross section and longitudinal section of prepreg strip after electrical heating

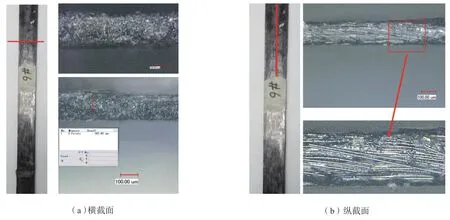

为观察两层预浸带层间粘合效果,将电加热后的预浸带进行断面微观分析,利用光学显微镜进行观察。图8 为电参数30V、限定电流8A、通电时间40s 的电加热样件,从横向截开(沿Y 方向切断),已无法看到明显的分层情况,融合层厚度162.03μm,大约是单侧厚度0.08mm 的两倍,从纵向截开(沿X 方向),上下两层预浸带的纤维已经互相窜层,说明树脂经过流动重新结晶,上下两层已经融合为一体。气缸缸径为32mm,气缸气压压强为0.4MPa,压力约为322N。

不同额定电压与电流参数试验结果如表2 所示。考虑人体安全电压,最高电压设定为30V。由表2 可知,随着电压与电流的逐渐增大,两层预浸带之间的粘合效果越来越好,对于该尺寸下的预浸带,采用电压30V 及以上、电流3A 及以上的电参数能够使得上下两层预浸带粘合为一体。仿真条件与实际试验条件差异较大的原因主要是仿真环境中没有考虑实际测试中加热装置接触电阻、预浸带电阻均匀性、压辊接触导热等对最终加热温度的影响等。但仿真结果明确了自电阻加热的基本趋势,对后续的试验有一定的指导意义。

3 设定电参数对层间剪切强度的影响

对于斯泰克DP6020 型号可调稳压直流电源,设定输出电压与输出电流,当预浸带的电阻值较大时,处于限压情况,即电压保持恒定输出,电流随预浸带的电阻值变化而变化;当预浸带的电阻值较小时,处于限流情况,即电流保持恒定输出,电压随预浸带的电阻值变化而变化。由于预浸带电阻值较小,试验中采用限流输出,设定电压30V,通过调整限定电流来调整加热功率。

设定气缸气压压强为0.4MPa,压力约为322N。设定输出电压30V,通过调整稳压电源限流控制输出功率的大小,在不同设定电功率下进行PEEK 预浸带的固化试验,并对固化试验样件进行层间剪切强度测试。

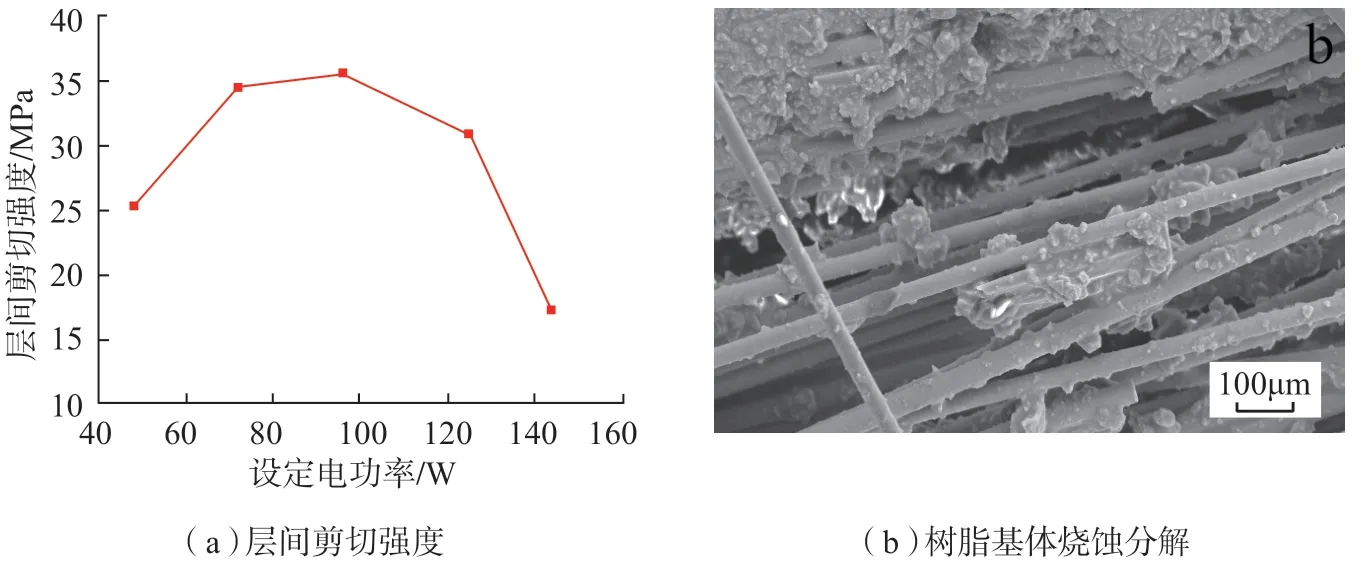

按照JC/T 773-1982 单向纤维增强塑料层间剪切强度试验方法[27],将固化得到的试验样件裁成尺寸较小的试样,利用电子万能力学试验机测量短梁层间剪切强度,测量结果如图9 所示。当设定电压30V,随着限定电流的不断提高,即电功率不断提高时,电加热功率增大使得层与层之间的融合效果增强,层间剪切强度不断改善;当设定输出电压30V,限定电流3.3A 时,即当设定电功率在100W 左右时,层间剪切强度达到最大值35.6MPa;设定电压30V,限定电流大于3.3A,即设定电功率超过100W 后,大电流使得预浸带部分区域的红热烧伤,树脂基体产生分解,导致强度下降。

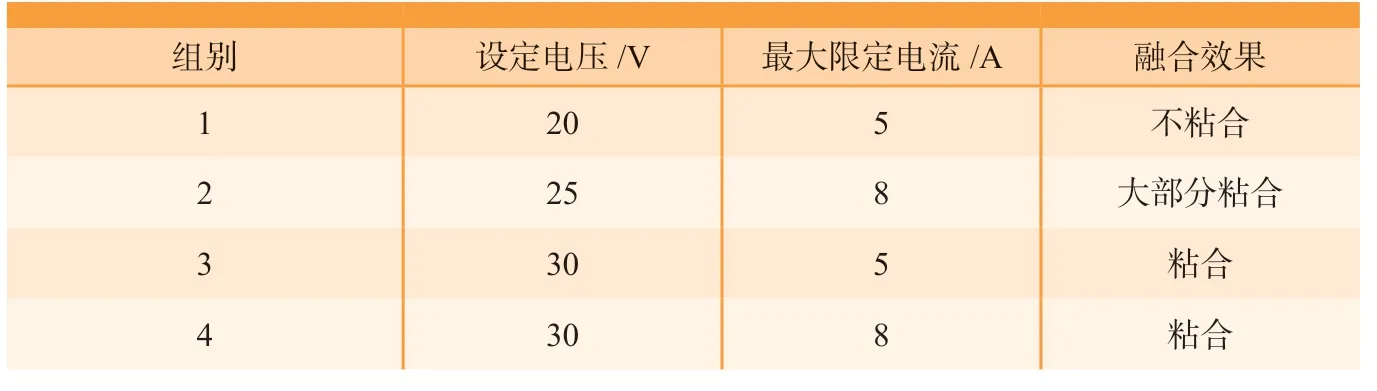

表2 不同额定电参数加热预浸带层间粘合效果Table 2 Adhesion between layers of prepreg strips heated with different electrical parameters

图9 短梁层间剪切强度Fig.9 Interlaminar shear strength of short beams

图10 样件层间剪切强度Fig.10 Interlaminar shear strength of samples

4 压紧力对层间剪切强度的影响

在双压辊固化过程中,压紧力通过压辊施加在已熔融的预浸带上,使得层与层或者层与模具贴合在一起。压紧力过大会导致树脂的层间流动,出现局部贫胶,压紧力过小不利于预浸带层间的粘接,从而影响铺层性能。

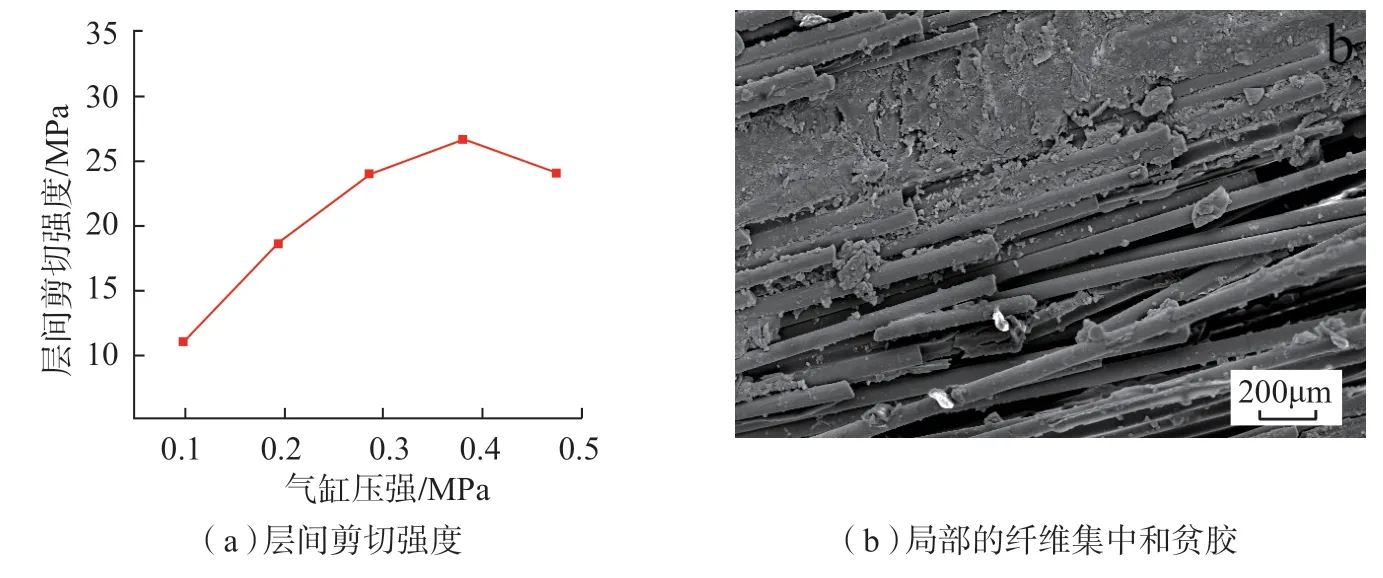

设置电参数为30V,最大限流8A,通过调整气缸压强,在不同压力下固化得到试验样件,压强调整范围为0.1~0.5MPa。按照JC/T 773—1982 标准切成短梁样件,通过电子万能试验机测量样件的层间剪切强度,试验结果如图10 所示。随着压力的增大,样件的层间剪切强度逐渐增大,在气缸压强为0.4MPa 时有最大值29.5MPa;当气缸压强为0.5MPa 时,压力过大使得材料在固化过程中变形严重,较大的压力使得纤维与树脂的分布不均匀,局部的纤维集中和贫胶造成层间剪切强度的削弱。

5 电加热参数对CF/PEEK 复合材料试件结晶度的影响

5.1 电加热温度对结晶度的影响

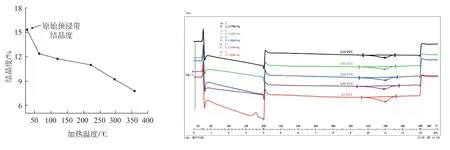

取预浸带样件尺寸(长)100m m×(宽)6.35m m×(厚)0.08mm,通过控制电压电流参数控制加热功率,在不同电参数下进行加热,通电时间40s,使用红外热像仪检测其温度,制备CF/PEEK 复合材料试样。

得到的样件裁切成小块,使用差示扫描量热仪测试结晶度,测试结果如图11 所示,加热温度由低到高的结晶度分别为12.35%、11.72%、10.98%、9.21%、7.74%,对应测得加热温度分别为62.93℃、120.32℃、223.57 ℃、296.98 ℃、359.99 ℃,未加热常温下的预浸带结晶度为15.51%,认为常温下预浸带的加热温度为25℃。加热温度较低时,升降温速率较低,预浸带的加热温度未到PEEK 树脂的熔融温度,PEEK 树脂只发生了软化现象,预浸带的结晶度稍有下降,当加热温度升高,升温速率加快,树脂经过极速的加热熔融与冷却凝固,结晶度大幅降低。

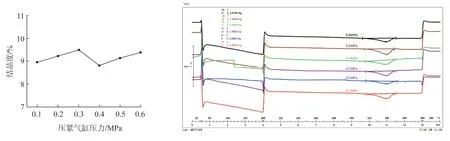

5.2 压紧力对结晶度的影响

取预浸带样件尺寸长100mm×宽6.35mm×厚0.08mm,设定通电参数为电压30V,限流8A,通电时间40s,调节气缸气压,在不同的压紧力下制备CF/PEEK 复合材料试样,并通过DSC 测量其结晶度,结果如图12 所示,自下而上气缸气压分别为0.1MPa、0.2MPa、0.3MPa、0.4MPa、0.5MPa、0.6MPa。结果显示不同气缸气压力下,树脂的结晶度有上下浮动,但没有明显随气缸压力上升或下降的趋势,说明压力对树脂的融合与再结晶过程几乎没有影响。

图11 不同加热温度下预浸带结晶度的变化Fig.11 Crystallinity of prepreg strips at different heating temperatures

图12 不同压紧气缸压力下预浸带结晶度的变化Fig.12 Crystallinity of prepreg strips under different cylinder pressures

结论

本文围绕CF/PEEK 自电阻加热工艺展开研究,从预浸带电阻值、电加热特点、电功率、加热温度、压紧力5 个方面,通过仿真分析与试验研究,得到了自电阻加热工艺参数对复合材料样件性能的影响,具体结论如下:

(1)通过对预浸带电阻各向异性的分析和通电试验验证,发现X方向,即沿纤维方向为最合适的通电方向,加热时预浸带与电极接触的区域升温较快,中间区域升温较慢,较窄的预浸带在宽度方向上的温度分布较为均匀。

(2)增大电加热功率可以使层间融合效果增强,进而提升层间剪切强度,当设定输出电压30V、电流限制为3.3A 时,即当设定电功率在100W 左右时层间剪切强度达到最大值为35.6MPa,继续提高电功率会使树脂基体产生分解,导致强度下降;增大压紧力有利于提升层间剪切强度,气缸压力为0.4MPa 时层间剪切强度最大为29.5MPa,但压紧力过大会使纤维树脂分布不均匀,导致强度下降。

(3)预浸带的结晶度随加热温度的升高而下降,相同温度下,预浸带的结晶度与压紧力没有明显关系。