磨矿粒度对磁铁矿磁性特征及磁团聚的影响

郭小飞,任伟杰1,张洺睿1,代淑娟,赵通林,朱巨建

(1.辽宁科技大学矿业工程学院,辽宁鞍山,114051;2.辽宁省金属矿产资源高效采选与利用工程技术研究中心,辽宁鞍山,114051)

磁铁矿是最典型的强磁性矿物,影响其磁性的主要因素包括氧化程度、粒度、温度和颗粒形状,其中粒度的变化对其磁性特征有显著影响[1-2]。研究表明,当磁铁矿粒度较大时,磁化时磁畴壁的移动占主导地位。随着粒度的减小,每个颗粒中包含的磁畴数目减少,磁化时磁畴壁的移动相对减少,磁畴的转动逐渐占主导地位,但磁畴转动所需的能量比磁畴壁移动所需的能量大得多。当磁铁矿的粒度降到单磁畴状态时,磁畴壁的移动将随之消失,此时,颗粒的磁性完全来自于磁畴的转动[3-4]。由于磁畴的变化具有不完全可逆性,磁铁矿被磁化后因具有剩磁作用而产生团聚[2-4]。针对强磁性矿粒形成磁团聚的机理及影响因素,国内外学者进行了相关研究。EYSSA等[5]推导出悬浮液中2个强磁性颗粒之间的相互作用力与磁化磁场的平方以及颗粒半径的平方呈正比例关系;魏以和等[6]的研究结果表明:磁铁矿粒度越小,磁选分离所需的外部磁场强度更高,粗颗粒磁铁矿能够强化磁团聚效果;储德应等[7]根据磁团聚的形成和破坏机理,推导出磁团聚体的粒度与颗粒直径的1.5 次方呈正比例关系;林潮等[8]利用磁化介质表面电流的概念及电磁场理论,推导出适用于计算有(无)外加磁场时强磁性矿粒间的磁团聚力的公式,且该公式经过适当的变换就与磁选理论中磁力的计算公式一致;SMOLKIN 等[9-13]对磁性颗粒间的磁作用公式进行了研究;库建刚等[14-15]在传统磁分离理论基础上引入了磁偶极子模型,根据磁偶极子之间磁场的相互作用,模拟了其在不同角度下的相对运动过程,推导了一种在均匀磁场中2个磁偶极子间相互作用的新公式,证明了磁偶极子力是微细粒磁铁矿磁选过程中受到的最主要的力。以上研究主要用于指导磁选理论及设备的研究,均未涉及磁铁矿磁性特征变化对磁团聚的影响。若部分粗粒嵌布的磁铁矿颗粒在粗磨阶段已经单体解离,则利用磁铁矿磁性特征的变化及其对磁团聚的影响规律,从一段球磨排矿(分级溢流)或者一段湿式磁选精矿中分离出磁铁矿单体颗粒,并抛除非磁性的脉石,将会促进磁铁矿生产效率的提高。本文作者以磁铁矿磨矿粒度对其磁性特征的影响为基础,分析粒度变化对磁铁矿颗粒间磁团聚力的影响规律,为磁铁矿选矿技术的改进提供依据。

1 试验

试验矿样为鞍本地区典型的磁铁石英岩,含铁矿物主要为磁铁矿和少量赤铁矿。脉石矿物主要为石英,并含有少量角闪石、绿泥石、透闪石、方解石等。原矿中总铁(TFe)品位为30.31%,FeO质量分数为12.95%。选矿厂普遍采用“阶段磨矿、多段弱磁选—细筛自循环—磁选柱精选”的工艺流程,最终平均磨矿细度为小于74 μm的颗粒负累积产率为80%,细筛的筛孔为0.125 mm,精矿TFe品位为67.5%、回收率为80%。

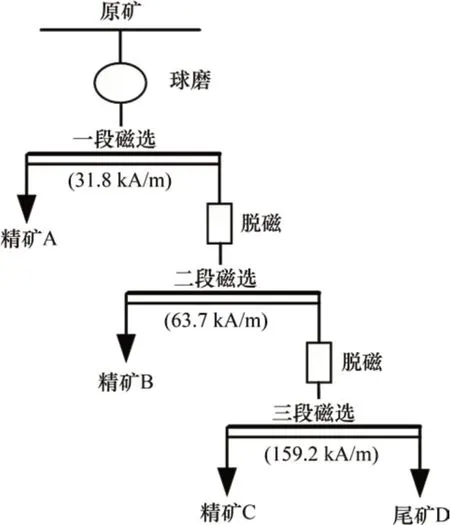

试验矿样中负累积产率为90%时的粒度为12 mm,采用实验室型颚式破碎机和对辊破碎机闭路粉碎至小于2 mm,再采用Φ240×90 锥形球磨机进行磨矿试验,磨矿的质量分数为70%。采用Φ50×900 磁选管和Φ80×260 数字脉冲脱磁器进行“阶段弱磁选”,试验流程如图1所示,将分选产品分别标记为精矿A(磁铁矿单体)、精矿B(富连生体)、精矿C(贫连生体)和尾矿D(脉石)。

采用MLA-650自动矿物分析仪对试验中重要产品的单体解离度进行测定,矿石磁化特性的测定设备为VSM-7404振动样品磁强计[16-18]。

图1 阶段弱磁选试验流程Fig.1 Flow-sheet of weak magnetic separation stage by stage

2 结果与讨论

2.1 分选试验

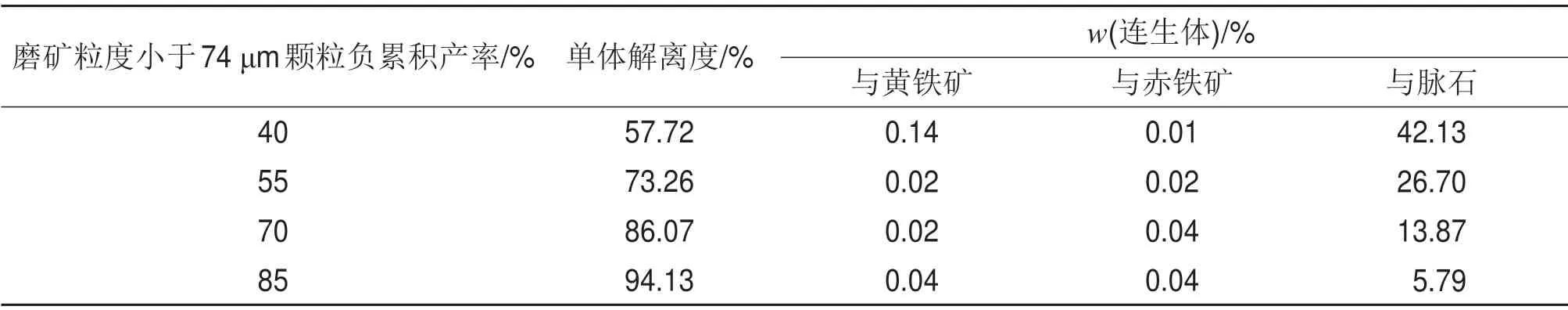

对粒度小于74 μm 的颗粒负累积产率分别为40%~85%的磁铁矿球磨产品,采用MLA-650自动矿物分析仪进行单体解离度测定,结果如表1所示。

由表1可以看出:当磨矿产品中粒度d小于74 μm的颗粒负累积产率为40%时,磁铁矿的单体解离度为57.72%,其中,130≤d<170 μm 粒级中铁氧化物的质量分数为43.05%;当磨矿产品中粒度小于74 μm的颗粒负累积产率由55%增加至85%时,磁铁矿的单体解离度逐渐由73.26%增加至94.13%。若磁铁矿颗粒在磨矿过程中已经发生单体解离,则预先将其分选出来作为铁精矿并抛除非磁性脉石,能够大幅度减少后续磨矿和选别作业的负荷[19]。

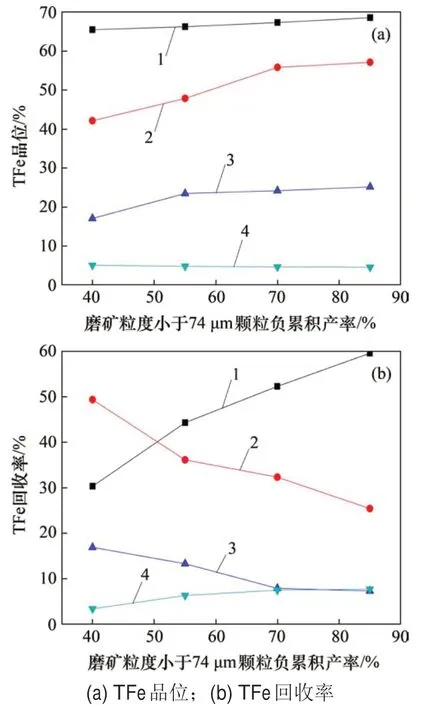

采用“阶段弱磁选”(如图1所示)对以上磨矿细度的磁铁矿进行弱磁选别,试验结果如图2所示。

图2 磨矿细度对磁铁矿阶段磁选实验指标的影响Fig.2 Effect of grinding fineness on the stage magnetic separation indexes for magnetite ores

由图2可以看出:当磁铁矿磨矿产品中粒度小于74 μm的颗粒负累积产率为40%时,一段弱磁选精矿A 的TFe 品位和回收率分别为65.49% 和30.31%,尾矿D的TFe品位和产率分别为5.06%和20.47%;当磨矿产品粒度逐渐降低至小于74 μm的颗粒负累积产率为85%时,3种分选精矿的TFe品位逐渐上升,而尾矿D的TFe品位逐渐下降,增加趋势在70%时变慢;随着磨矿细度的降低,精矿A和尾矿D的回收率逐渐升高,而精矿B和精矿C的回收率则逐渐降低。

表1 不同磨矿细度磁铁矿的单体解离度Table1 Liberation degree of magnetite at different grinding fineness

在相同条件下不同分选产品的TFe品位和回收率是由磁铁矿的单体解离度决定的。试验结果表明:在粗磨产品中已经存在TFe品位大于65%、回收率大于30%的合格铁精矿,同时含有产率超过20%的非磁性脉石,而这部分产品可以通过弱磁选的方法提前分离出来。磁铁矿中不同组分磁化特征及其在磁选过程中受力特性的变化对分选效果具有直接影响。

2.2 磁铁矿不同组分的磁化特性分析

对不同磨矿粒度条件下“阶段弱磁选”的4种分选产品,采用Modl-7404 振动磁强计进行磁化曲线测定,其中,比磁化系数和矫顽力的计算结果如图3所示。

由图3(a)可以看出:随着磨矿粒度降低,精矿A的比磁化系数逐渐减小,矫顽力却逐渐增加;当磨矿粒度小于74 μm的颗粒负累积产率由40%增加至85%时,精矿A 的比磁化系数降低了29.71%,矫顽力增大了168%。说明磁铁矿的粒度越小,磁化所需的外磁场强度越高,磁化后也越不容易退磁。研究表明[1-2],磁铁矿的比磁化系数越大,更容易通过磁选的方法实现分离。磁铁矿的矫顽力越大,造成的磁团聚会对磁选过程产生不利影响。

随着磨矿粒度降低,精矿B的比磁化系数和矫顽力均逐渐增大(图3(b)),这主要是由精矿B 的TFe品位逐渐升高造成的。精矿C比磁化系数和矫顽力的变化趋势(图3(c))与精矿B 的相似,但由于精矿C的TFe品位较低,其总体增加幅度较小。尾矿D 的比磁化系数和矫顽力随磨矿细度的降低均逐渐降低(图3(d)),但由于尾矿D 中含有极少量的铁矿物,变化幅度较小。

在磁选过程中,磁铁矿单体与富连生体的分离是影响分选效果的关键。试验中还发现,当磨矿粒度小于74 μm的颗粒负累积产率由40%增加至85%时,精矿A和精矿B比磁化系数之间的差异由62.64%逐渐降低至10.91%。因此,较粗的磨矿细度对实现磁铁矿单体和富连生体的分离更加有利。

2.3 磁铁矿颗粒在磁选过程中的磁团聚力

磁选的实质是利用磁力和机械力对不同磁性颗粒的不同作用而实现的[2,4]。传统磁选过程中磁铁矿单体与富连生体难以高效分离的主要原因在于:磁铁矿单体与连生体之间的磁性差异远小于磁铁矿和脉石之间的磁性差异;磁力分选区域内较强的磁场不仅使磁铁矿单体极易形成磁团聚,还使连生体和脉石夹杂进入团聚体中。

图3 4种分选产品的比磁化系数和矫顽力Fig.3 Specific susceptibility and coercivity of four separation products

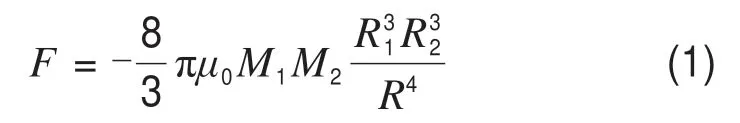

磁铁矿颗粒间的磁团聚力在促使矿粒形成聚团或者磁链的过程中发挥着重要作用,受到磁化磁场、颗粒的比磁化系数以及粒度的影响,可采用如下公式进行计算[8]:

式中:μ0为真空磁导率;M为磁铁矿颗粒在外磁场中的磁化强度;R1和R2为球形颗粒半径;R为两球形颗粒圆心距离。

“阶段弱磁选”的试验结果表明,磁铁矿单体(精矿A)和富连生体(精矿B)最易聚团或形成磁链。采用式(1)对4种分选产品在磁选过程中的磁团聚力进行计算,其中不同磨矿粒度条件下精矿A(磁铁矿单体)和精矿B(富连生体)的磁团聚力(FAB)计算结果如图4所示。

图4 磁铁矿单体和富连生体间磁团聚力的计算结果Fig.4 Magnetic agglomeration force between magnetite grain and rich inter-locking particle

由图4可以看出:在相同外磁场条件下,磁铁矿单体和富连生体之间的磁团聚力随着磨矿粒度的降低逐渐降低,当磨矿粒度小于74 μm的颗粒负累积产率由40%(负累积产率为50%时的粒度为90 μm)增加至85%(负累积产率为50%时的粒度为30 μm)时,磁团聚力降低了83.46%;在相同磨矿粒度条件下,磁铁矿单体和富连生体之间的磁团聚力随着磁化磁场强度的增加迅速增加,当磁化磁场强度由31.8 kA/m 增加至159.2 kA/m时,磁团聚力增加了25.06倍。

计算结果还表明,当磨矿粒度小于74 μm的颗粒负累积产率由40%增加至85%时,磁铁矿单体之间的磁团聚力(FAA)与磁铁矿单体和富连生体之间的磁团聚力(FAB)的比值由3.46降低至1.19,与磁铁矿单体和脉石之间的磁团聚力(FAD)的比值由44.47降低至34.68。

当磨矿粒度较大时,磁铁矿单体和连生体之间磁团聚力的差异在较低的磁化磁场中相对较大,而磁铁矿单体和非磁性脉石的团聚则主要由机械夹杂引起,因此,采用较弱的磁场对磁铁矿不同组分进行分离是比较有利的。但在磁铁矿的一段粗选中,为了提高强磁性矿物的回收率,所采用的磁场强度(95.5~159.2 kA/m)均较高[2,4],磁铁矿单体与强磁性连生体之间的磁团聚力较大,易形成选择性低的磁团聚体,使得磁选的精度受到影响。

3 结论

1)鞍本地区某磁铁矿的一段磨矿产品中,已经存在约30%的磁铁矿单体和超过20%的非磁性脉石,可通过弱磁选的方法实现预先分离。

2)当试验矿样磨矿粒度小于74 μm的颗粒负累积产率由40%增加至85%时,磁铁矿单体的比磁化系数降低了29.71%,矫顽力增加了168%。磁铁矿单体与富连生体比磁化系数的相对差由62.64%降低至10.91%。磁铁矿的粒度越小,磁化所需的外磁场强度越高,磁化后也越不容易退磁。

3)磁铁矿单体和富连生体之间的磁团聚力随着磨矿粒度的降低逐渐减小,随着磁化磁场强度的增加迅速增大。随着磨矿粒度降低,磁铁矿单体之间与磁铁矿单体和富连生体之间的磁团聚力差异逐渐减小,磁铁矿单体和连生体之间分离难度增大。

4)磁铁矿单体和富连生体的分离是磁选精度提高的关键。较大的磨矿粒度对于磁铁矿不同组分的弱磁选分离更加有利,预先分离出TFe品位满足要求的磁铁矿精矿和尾矿,能够提高磁铁矿的分选效率。