充气式再入与减速系统用柔性热防护材料高焓风洞试验研究

曹 旭,黄明星

(1. 北京空间机电研究所,北京 100094; 2. 北京理工大学 宇航学院,北京 100081)

0 引言

充气式再入与减速技术(inflatable reentry and descent technology, IRDT)是航天器回收着陆技术一个新的发展方向[1],基于该技术的航天器由折叠状耐高温柔性编织物包裹在有效载荷周围形成柔性热防护系统(TPS),进入大气前充气形成倒锥外形,以避免有效载荷被剧烈的气动加热烧毁,同时进行合理减速,保证有效载荷最终安全着陆或溅落海洋[2-3]。

IRDT 实现的关键之一是柔性热防护材料技术[4]。作为产品实现的基础,柔性热防护材料应具备轻质、耐高温、柔性可折叠等特点。美、俄等国在此方面开展了关键技术攻关工作,进行了大量材料筛选和试验验证工作[5],针对火星进入器柔性热防护系统,NASA Langley 研究中心利用其8 英尺高温风洞(8 foot High Temperature Tunnel)完成了多种材料试样的风洞试验,对氧化铝织物、柔性气凝胶、隔热毡等材料进行了性能筛选,试验目标温度最高为982 ℃,加热时间100 s[6-8]。

柔性热防护材料由多层柔性特纺材料组成,每层材料所起的作用不同,前期已根据使用要求研制出材料试验件并开展了静态热冲击试验[9]。为进一步考核材料的真实热防护性能,本文根据充气式再入与减速系统的使用要求,在前期工作的基础上,对柔性热防护材料试验件实施高焓风洞试验,模拟高速流场和高焓环境,获得材料温度、外观等信息,据此评估材料的热防护性能并进行改进,为后续工程产品的研制提供参考。

1 材料设计与制备

1.1 设计要求

根据再入返回任务需求及计算分析[10-11],确定柔性热防护系统的技术指标如下:

1)可耐受的最大外热流不小于25 W/cm2;

2)可耐受的外部最高温度不低于1100 ℃;

3)在高温环境下的持续有效防护时间不少于300 s;

4)在高温环境作用下,内层材料的温度在许用范围内;

5)在满足热防护要求的基础上,面密度尽可能小,以减小结构质量;

6)柔性可折叠,以满足折叠收拢要求。

1.2 材料结构及组成

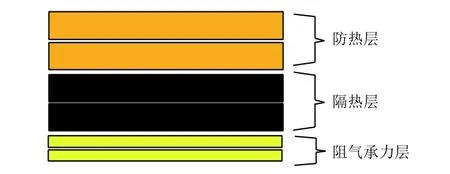

柔性热防护材料采用多层隔热结构(MLI),如图1 所示,从外部高温面到内部依次为防热层、隔热层和阻气承力层[12],保证在外部气动热环境下,内层阻气承力层材料的温度在许用范围内(针对Kevlar 材料为温度不超过250 ℃)。

图1 柔性TPS 的结构设计Fig.1 Structural design of the flexible TPS

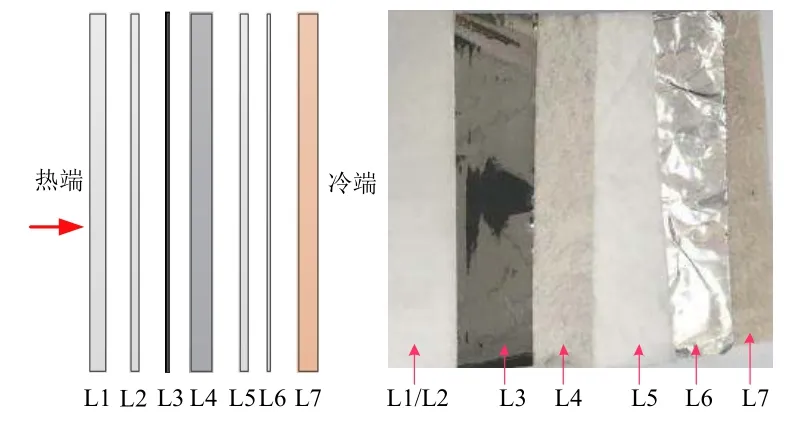

防热层位于TPS 的最外面,承受最高的温度,主要用来阻隔热流,多使用高强轻质的柔性编织材料,如氧化铝纤维等,本文采用3M 公司的 Nextel 440 氧化铝纤维;中间的隔热层承受的温度较防热层略低,主要用来阻止热量向内层传递,多使用多层复合无机隔热毡,其结构形式和实物如图2 所示,热量从L1 至L7 依次传导;阻气承力层用来承受飞行过程中的力学载荷并防止热流向内部气囊渗透,以保持充气结构的形状,一般使用芳纶(Kevlar)织物和聚酰亚胺(Kapton)薄膜,由于本试验暂不考虑气密性要求,且聚酰亚胺材料的耐高温能力高于Kevlar,因此只采用Kevlar 织物作为试验件的阻气承力层。各备选材料的性能汇总如表1[13-14]所示。

图2 多层复合的隔热毡结构Fig.2 Structure of the multi-layer insulators

表1 柔性热防护材料各功能层技术参数Table 1 Material parameters of each layer of the flexible TPS

1.3 试验件制备

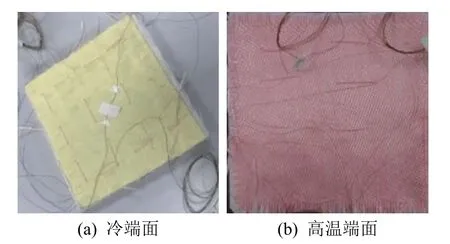

柔性热防护材料试验件尺寸为150 mm×150 mm,按照防热层、隔热层、阻气承力层的顺序缝合在一起,如图3 所示。缝线采用氧化铝耐高温缝线(Nextel 440 缝线),试验件平均面密度为3.42 kg/m2,厚度为15~18 mm。完成制备后对部分材料试验件进行折叠,未出现损伤。

图3 安装好热电偶的试验件Fig.3 Test sample with thermal couple

2 高焓风洞试验

2.1 试验设备

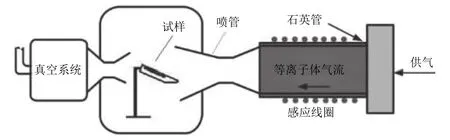

柔性热防护材料高焓风洞试验在高频感应等离子体加热风洞中进行。风洞试验系统主要由加热器、射流喷管、试验舱、扩压器、降温器及真空球罐组成,其中加热器和射流喷管组成来流模拟系统。图4 为高焓风洞试验系统主要设备示意。

图4 高焓风洞试验系统主要设备Fig.4 Main equipment of the high enthalpy wind tunnel test system

2.2 试验工况

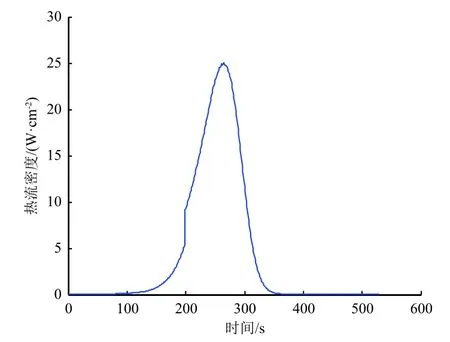

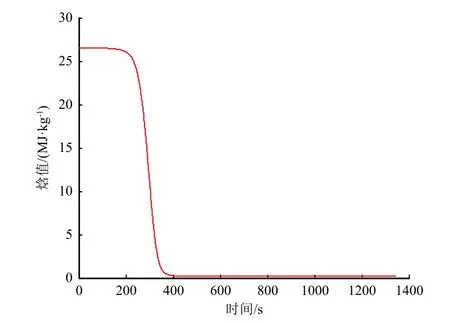

本文针对某型再入返回器开展了返回弹道及热流计算,结果如图5 和图6 所示,系统再入过程持续约300 s,此过程的最大热流密度约为24.8 W/cm2,焓值约为27 MJ/kg。根据1.1 节所述技术指标体系并结合工程应用情况和试验设备能力,确定高焓风洞试验峰值工况为热流密度25 W/cm2、焓值25 MJ/kg、持续加热时间300 s。其中总焓较计算值略低,主要是受限于试验设备的能力,但在整个试验过程中均按照峰值工况的焓值加载,因此本试验的总加热量大于计算值,属加严考核。

图5 外边界热流变化曲线Fig.5 The variation of heat-flux density against time

图6 总焓随时间的变化曲线Fig.6 The variation of enthalpy against time

为了保证获取有效试验数据且便于比较不同应力水平下的情况,试验共进行4 次,所用试件编号依次为1#、2#、3#、4#,试验加载热流的热流密度分别为15、20、20、25 W/cm2,焓值均为25 MJ/kg,试验持续加热时间均预设为300 s。其中,第4 次试验为峰值工况,试验件在前2 次试验中为非折叠状态,后2 次为折叠状态。根据风洞设备的能力,设置来流马赫数为2.1,真空舱内的压力为100~110 Pa。

2.3 温度测量

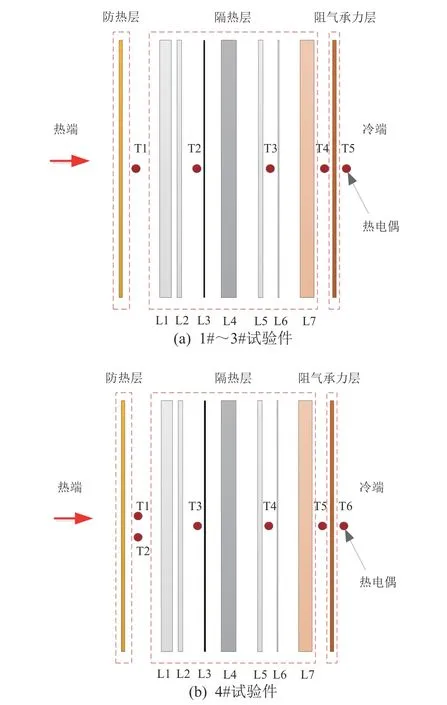

为了监测试验中材料试验件各铺层的温度响应,在各层之间安装热电偶丝,热电偶的布置如图7所示,其中1#~3#试验件共布置5 个热电偶,位置如图7(a)中的T1~T5 所示;为了更好地监测峰值工况下热防护结构的热响应,4#试验件在防热层内增加了1 个热电偶,6 个热电偶的位置如图7(b)中的T1~T6 所示,其中T1、T2 对称安装。也曾尝试在试验件的来流受热面(氧化铝纤维织物受热面)布置热电偶,但由于该处温度过高,热电偶在试验初期即失效。根据热电偶的测温上限判断,受热面的温度应超过1400 ℃。

图7 试验件热电偶布置示意Fig.7 Layout of thermal couples

3 试验结果及分析

3.1 温度测量结果

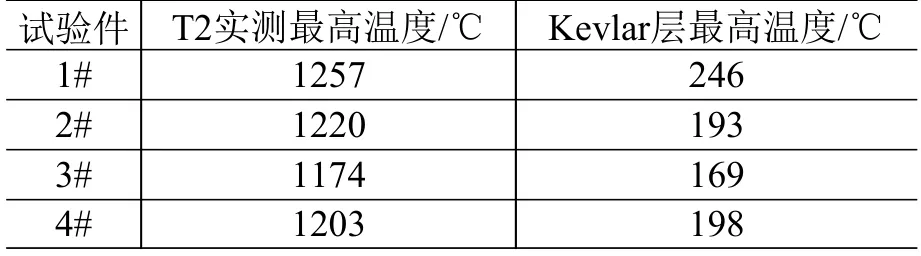

根据Kevlar 材料的耐温极限,一旦Kevlar 层的温度超过250 ℃则停止试验,并以此计算试验的持续时间。本研究的4 次试验均未出现被迫终止的情况,持续加热时间均达到预设的300 s。热电偶的实测温度曲线如图8 所示,其中T2 实测及Kevlar层的最高温度统计如表2 所示。

图8 高焓风洞试验温度测量曲线Fig.8 Temperature of samples in each high enthalpy wind tunnel test

表2 热电偶T2 实测及Kevlar 层最高温度统计Table 2 The highest temperature of thermal couple T2 and the Kevlar layer

从图8(a)可以看出:对于1#试验件,热电偶T1、T2 的测温值迅速升高,达到最高温度后逐渐稳定,氧化铝织物下方的最高温度约为1257 ℃;热电偶T3布置在L5 的冷端,在其相邻的加热端温度到达最高值后缓慢升高;承力层Kevlar 冷端的热电偶T5在试验中由于安装不当或接触不良等原因失效,因此本次试验以Kevlar 层的热端热电偶T4 的测温值为参考温度——T4 测温值在T3 测温值开始上升约70 s 后开始缓慢升高,试验结束时Kevlar 层的最高温度为246 ℃(Kevlar 层冷端实际温度应低于此温度)。

从图8(b)可以看出:对于2#试验件,热电偶T1、T2 的测温值迅速升高,达到最高温度后逐渐稳定,氧化铝织物下方的最高温度约为1120 ℃;T2 的测温值呈现波动可能是由于传感器引线接触不良导致;热电偶T3 布置在L5 的冷端,其测温值在T1、T2的测温值到达最高值后缓慢升高;Kevlar 层热端及冷端的热电偶T4、T5 的测温值在T3 测温值开始上升约80 s 后开始缓慢升高,试验结束时Kevlar 层的最高温度为193 ℃。

3#试验件的试验热流与2#试验件相同,主要目的是验证材料的防热性能是否稳定。从图8(c)可以看出:热电偶T1、T2 的测温值迅速升高,达到最高温度后逐渐稳定,氧化铝织物下方的最高温度约为1173 ℃,与2#试验件的测温结果相差不大;热电偶T3 布置在L5 的冷端,其测温值在T1、T2 的测温值到达最高值后缓慢升高;Kevlar 层热端及冷端的热电偶T4、T5 的测温值在T3 测温值开始上升约90 s 后开始缓慢升高,试验结束时Kevlar 层的最高温度为169 ℃。

从图8(d)可以看出:对于4#试验件,热电偶T1、T2、T3 的测温值迅速升高,达到最高温度后逐渐稳定,T1、T2 均布置在氧化铝织物冷端,但由于位置不同,两者的实测温度相差约130 ℃,T3 测温值稳定在约1068 ℃;热电偶T4 布置在L5 的冷端,但在本次试验中意外失效,未获取到有效数据;试验结束时Kevlar 层的最高温度为198 ℃。

3.2 试验件外观

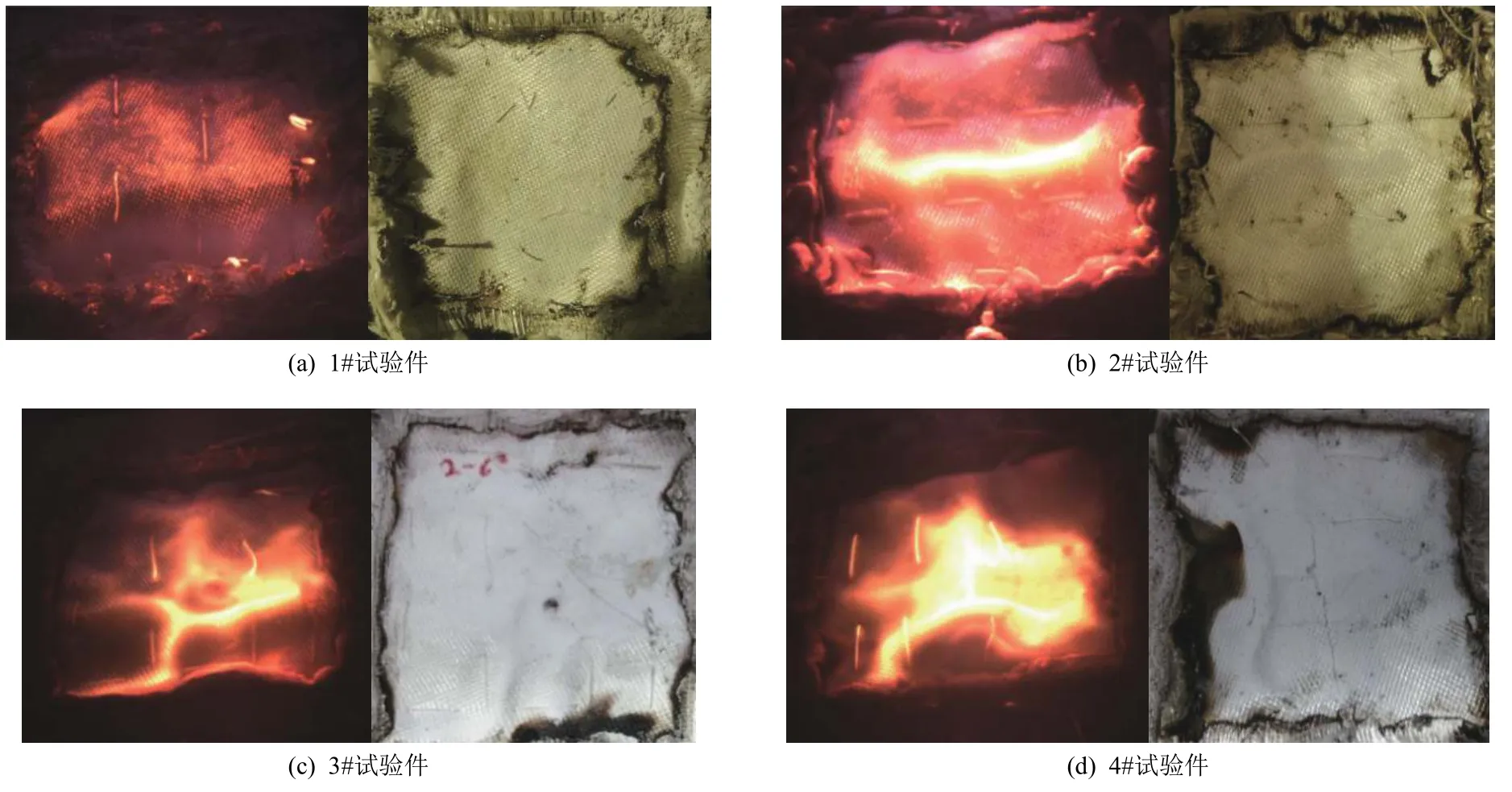

图9 为各试验件受热面氧化铝织物在试验中和试验后的照片。可以看出,试验中氧化铝织物在热流作用下颜色变红,氧化铝纤维由于高温烧结而略有收缩,但织物结构保持完整,纤维未发生断裂或被高速气流吹断的情况。试验后检查,织物由粉红色变成氧化铝的原色——白色。

图9 氧化铝层试验中和试验后的照片Fig.9 Appearance of the alumina layer during and after each test

1#试验件的试验热流密度较低,为15 W/cm2,防热层氧化铝纤维织物烧结现象不明显,结构保持完整,有效保护了隔热层,避免其直接暴露于高温高焓气流下;试验后检查隔热层各铺层无明显破坏,柔软性良好。

2#、3#试验件的试验热流密度较1#试验件的有所提高,为20 W/cm2,防热层氧化铝纤维织物烧结现象较1#试验件严重,但其结构仍保持完整,能有效保护隔热层;试验后检查隔热层各铺层无明显破坏,柔软性良好。

4#试验件的试验热流密度最高,为25 W/cm2,防热层氧化铝纤维织物烧结现象最严重,织物已出现烧结开裂,但结构仍保持完整,仍然可对隔热层进行有效保护;试验后检查隔热层各铺层无明显破坏,柔软性良好。

1#~4#试验件的Kevlar 织物试验后的情况基本一致,如图10 所示,材料均无破坏,试验件颜色大部分仍保持为原来的黄色,仅在缝线针孔处颜色较深,说明该处的温度较其他位置高。

图10 Kevlar 织物试验后情况Fig.10 Kevlar textile layer after the test

3.3 试验结果分析

3.3.1 试验件温度响应

高焓风洞试验采用射流喷管喷出的高焓气流经过试验件表面对其热防护性能进行验证。4#试验件中热电偶T1、T2 的测量结果显示,试验件不同区域的温度响应并不完全相同。根据各次试验的温度测量结果,1#试验件虽然试验热流密度最低,但防热层下方的温度最高,2#~4#试验件防热层的温度响应较为接近。在焓值一定的情况下,试验热流密度和试验件温度并不呈正比关系,这可能与试验设备和温度测量均有关系。根据传热原理,热流密度由15 W/cm2每增加5 W/cm2,试验件表面的温度增加80 ℃左右,但由风洞试验设备导致的温度偏差达100~200 ℃,且热电偶在试验件中的安装位置也会影响测量的效果(由试验件正中心向四周辐射,测量温度较实际值逐渐降低),综合这些偏差因素,导致各次试验的温度实测结果未能严格反映实际变化情况。实测试验件内层最高温度为169~246 ℃,满足不超过250 ℃的要求。

此外,本次试验采用热电偶丝测量温度,其耐温能力为1400 ℃。根据设备调试情况,热电偶丝暴露在15 W/cm2的热流密度下在试验初期即发生损坏,因此本次试验未能测得防热层外部的温度响应,同时也说明外部最高温度超过1400 ℃,满足不低于1100 ℃的热流模拟要求。

3.3.2 氧化铝织物防热效果

防热层氧化铝纤维织物的化学组成为70%的Al2O3、28%的SiO2和2%的B2O3。试验后试验件的外观和温度测量数据表明,采用氧化铝织物作为防热层能够有效实现热防护功能、保护内部的隔热层和承力层;在高温、高速气流作用下,防热层虽有部分烧结,但结构整体保持完整,抗剪切能力较好。

试验中防热层氧化铝纤维织物出现了颜色变化和纤维收缩、烧结的现象,这是由于高温环境使得Nextel 440 织物中除Al2O3外占主要组成的SiO2受热分解,试验后织物成分仅剩耐高温能力较好的Al2O3。Nextel 440 织物的熔点为1800 ℃,因此试验结果说明在试验热流作用下试验件受热面的温度在1400~1800 ℃之间,远超过再入返回计算得到的温度最高值。由于氧化铝本身的硬度较大,所以试验后织物呈现整体烧结的现象。

3.3.3 隔热层隔热效果

试验件隔热层采用多层隔热结构,由7 个铺层构成,可以耐受不低于1200 ℃的高温。根据试验后Kevlar 层的外观和温度测量数据,隔热层的隔热性能良好,热端与冷端的温度梯度接近1000 ℃,能够将超过1200 ℃的高温降低至不超过250 ℃,最低169 ℃;且材料柔软可折叠,能够满足使用要求。

3.3.4 工艺对热防护的影响

柔性热防护材料的工艺主要涉及层间缝纫成型和材料折叠。

试验后Kevlar 层的外观显示,Kevlar 层针孔附近的颜色变深,说明该处的温度较其他位置高,其原因可能是高温缝线产生的针孔导致高焓气流渗透至试验件内部。但这种现象只存在于针孔附近,即仅在局部有高温加热情况,并不影响试验件的整体防隔热性能。后续可以考虑采用错层缝纫工艺或对针孔进行高温防护的方法规避上述问题。

3#试验件在试验前进行了反复折叠,对比2#和3#试验件的试验结果,发现2 次试验的热防护效果均满足要求,3#试验件的热防护效果甚至更好;4#试验件同样在试验前进行了反复折叠,在峰值工况下的热防护效果也满足要求,说明折叠对材料的热防护性能无明显影响。

4 结论

通过柔性热防护材料试验件高焓风洞试验,得到以下结论:

1)氧化铝纤维织物在高温、高速气流作用下,虽然有部分烧结,但整体结构保持完整,抗剪切能力较好,能够有效实现防热功能、保护内部隔热层。

2)试验件采用多层隔热结构,隔热铺层本身可以耐受不低于1200 ℃的高温,热端与冷端的温度梯度接近1000 ℃。

3)基于多层热防护结构的柔性热防护材料能够满足充气式再入与减速系统的热防护要求,材料柔软可折叠,且折叠工艺不会影响材料的热防护性能。

4)柔性热防护材料的缝纫成型工艺对整体热防护性能无影响,但在针孔处存在热流渗透的情况,应对此加以防护。

所研制的材料试验件的面密度为3.42 kg/m2,体密度不超过常用刚性热防护材料的20%。从工程应用出发,在满足热防护要求的前提下,可进一步优化材料的性能,降低材料的密度。