潜器铅压载应用技术研究

黄文华,周海波,倪先胜,杨文山,徐家劲(武汉第二船舶设计研究所,湖北 武汉 430064)

0 引 言

潜器的稳性是其抵抗外界干扰力,恢复平衡能力的重要参数。稳性的下降将使潜器在水面或半潜状态受风吹袭时,产生更大的横倾,并更早发生稳性丧失;降低潜器在下潜过程中的安全性,特别是在应急上浮时,易产生突然的横滚和大幅横摇,限制上浮速度和上浮深度;使潜器在高速回转时易产生更大的横倾,限制回转机动的航速[1]。因此,在潜器设计时,需按现行规范要求满足初稳性高的设计值[2]。而当潜器主尺度、排水量等参数已经确定时,潜器的重心则是决定其稳性的关键因素。

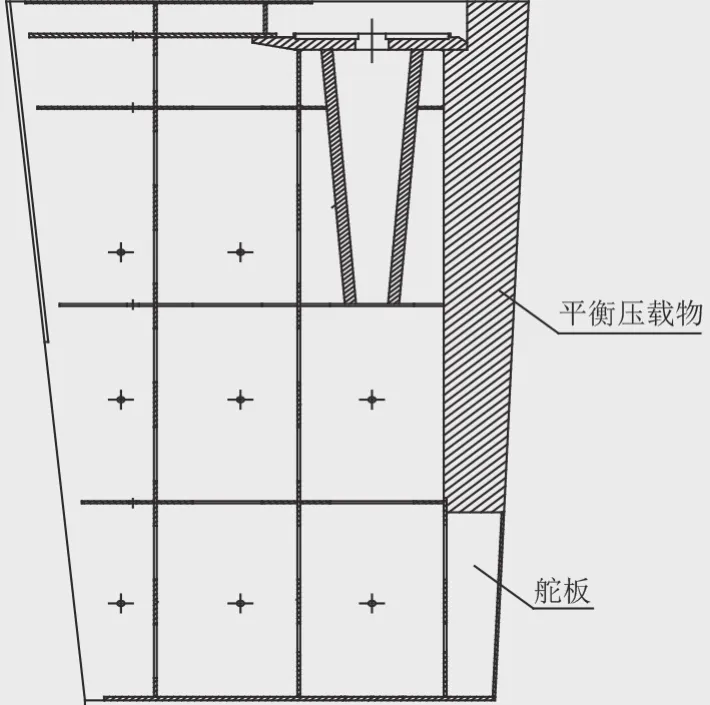

为使潜器重量与浮力调整平衡,并尽量降低潜器的重心,在设计中往往在舱底、压载水舱底部等较低位置布置固定压载。潜器用固定压载主要有金属压载物和水泥压载物,而金属压载物因其易于移动和拆卸、形状规则易于测定重心等优点,是潜器最常用的固定压载物[3]。当前,潜器用金属压载物主要按照现行规范设计,材料为灰铸铁,密度约为7.2×103kg/m3,单个压载重量为20 kg[4]。而由于灰铸铁材料密度相对较小,导致潜器需要预留大量的空间用于布置固定压载,且导致布置位置偏高,不仅影响潜器的空间利用率,更对潜器的重心高度控制带来不利影响。此外,根据标准要求[5],潜器舵板设计中一般在其内部也设置了钢制平衡压载物用于舵板的重量平衡,如图1所示。

金属铅是一种常见的重有色金属材料,密度约为11.6×103kg/m3,约为灰铸铁的1.6倍(如考虑布置在透水部位,铅的水下密度约为灰铸铁的1.7倍),其广泛应用体育、医疗及核电行业。若将金属铅作为潜器固定压载的材料,可有效减小固定压载所占的总体空间,降低固定压载的重心,提高潜器的稳性。以1艘排水量为4 000 t的大型潜器为例,假定全船需要布置200 t固定压载,采用传统灰铸铁压载,所需体积约27.8 m3,垂向力矩约120 tm。若采用铅压载,所需体积减少为约17.5 m3,垂向力矩减少至约80 tm,降低潜器整体重心高度约0.01 m,对潜器的重心及稳性控制带来一定优势。世界上最早的潜器“海龟”号在舱内布置有压载铅块,二战德国U型潜艇在艇体下部布置有压载铅块,英国“丘吉尔”号潜艇上也布置有铅块。水面船方面,西班牙“纳瓦拉”号护卫舰在发动机舱、桅杆和压载舱中布置有压载铅块,而大多数休闲帆船因其紧张的内部空间也将铅压载作为其固定压载材料的首选。此外,对于舵板中的平衡压载物,由传统钢制结构替换为铅后,由于其更小的体积,带来更大的重量平衡收益,可减少平衡压载物重量,在保证舵板重量平衡的前提下有效减少整个舵板的总重量。

图1 典型潜器舵板平衡压载物示意图Fig. 1 Schematic diagram of the balance ballast on the rudder plate of a typical submersible

本文从从制造、安装、安全防护等角度出发,开展潜器铅压载的应用技术分析研究,为潜器铅压载的应用提供参考。

1 金属铅的主要物理化学特性

铅(Pb)是一种高密度具有银灰色光泽的重金属,在空气中易氧化而失去金属光泽。熔点327 ℃,沸点1 525 ℃,温度超过400 ℃时即有大量铅蒸汽逸出,在空气中氧化形成氧化铅烟。质地柔软,延性弱,展性强,抗拉强度为14.7 MPa,伸长率为60%~70%。压力加工性能极好,不产生加工硬化[6]。

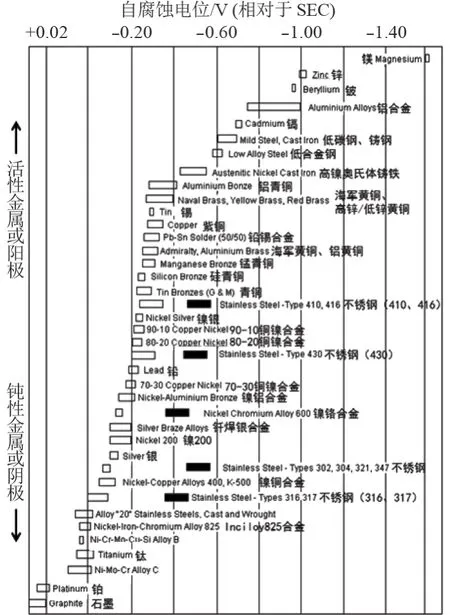

铅为耐腐蚀金属,天然海水中的腐蚀速度为0.01~0.015 mm/年。如图2所示,其在海水中的自腐蚀电位略高于430不锈钢,远高于传统的低碳钢。因此,铅在电解质环境中与传统低碳钢接触形成电位差后,极易导致低碳钢的腐蚀加速,是工程应用中需要重点关注的地方。

图2 主要金属材料在海水中腐蚀电位排序Fig. 2 Corrosion potential ordering of main metal materials in seawater

此外,铅及其化合物还具有一定毒性,且易在人体内累积,已被列入有毒有害水污染物名录。因此在金属铅制造、安装及使用过程中还需注意对施工人员、使用环境等的防护。

2 潜器铅压载的制造要求研究

金属铅具有良好的加工性能,可采用轧制、挤压、铸造等手段加工成板状、管状及其他任意形状结构。如作为潜器固定压载的材料,考虑压载的搬运、安装等需求,可参照原规范设计的灰铸铁压载外形,采用铸造加工成标准的块状结构,单个压载重量可同样设计为20 kg,单个压载尺寸可由原规范的190 mm×145 mm×115 mm缩小至130 mm×130 mm×110 mm。

3 潜器铅压载的安装方式研究

原潜器用灰铸铁压载在舱内或舷外按要求整齐排列布置后,通常在其边缘、顶部等位置焊接钢制角钢形成框架固定,如图3所示。

采用铅压载后,由于其熔点较低,超过一定高温易产生铅蒸汽,焊接产生的高温易将铅压载融化,且不利于施工人员的安全防护,本文提出以下2种安装方式:

1)铅压载布置前,其两侧固定角钢预先与船体结构焊接,将铅压载布置完毕后,其顶部角钢采用螺栓与两侧角钢连接,缝隙处采用楔形块压实,将铅压载固定,如图4所示。铅压载与船体、角钢之间做好电绝缘措施。

图3 传统灰铸铁安装方式Fig. 3 Traditional grey cast iron installation

图4 铅压载安装方式1Fig. 4 Lead ballast installation mode 1

2)根据相关文献资料,粘接结构与焊接、铆接等连接方式相比,具有应力分布均匀、稳定性高、成型工艺性好以及制造成本低等优点,已被广泛应用于航空航天、武器、机械制造等领域。其中环氧树脂胶粘剂通常用于各种金属材料的粘接和加固等,具有粘接强度高、电绝缘性能优良、耐腐蚀等优点。相关试验表明,采用环氧树脂进行钢-铅、铅-铅粘接,粘接强度较高,粘接牢固[7-9]。因此,可以认为环氧树脂粘接是铅压载在潜器上较为理想的安装方式,如图5所示。此外,环氧树脂优良的电绝缘性能同时还能有效确保铅压载与船体结构钢的电化学隔离。

图5 铅压载安装方式2Fig. 5 Lead ballast installation mode 2

4 潜器铅压载应用后的环境影响分析

潜器压载一般布置于舱内底部及舷外压载水舱底部,使用环境中均存在较多的海水、污水、舱底水等介质。考虑到铅的毒性,为避免对使用环境的影响,潜器铅压载安装后还应考虑与周边环境的密闭隔离。本文提出以下2种防护方式:

1)环氧树脂胶粘剂是一种高性能防水粘结层材料,具有良好的层间结合力、变形能力、高低温性能、防水能力和使用耐久性。可考虑在铅压载安装完毕后,对其外表面涂覆一层环氧树脂防水层[10]。

2)采用铅与其他无毒的材料结合而成的铅复合材料,即内部为铅,外部结合其他无毒材料进行密闭,可充分发挥铅与其他无毒材料的特性,如与钢、PVC塑料等形成的铅复合材料[11],可极大降低铅压载的毒性影响,同时与船体结构钢不发生电化学腐蚀。

5 结 语

本文根据金属铅的物理化学特性,对铅应用于潜器固定压载的意义进行了分析,同时从制造、安装及安全防护等角度开展了应用技术研究。可以看出,环氧树脂以及铅复合结构是未来潜器铅压载应用的关键材料和应用方向。后续,还需进一步开展潜器铅压载的制造、安装及工艺等试验验证,确保铅压载的安全应用。