氯碱离子膜运行过程中性能衰减原因

李晓,王丽,王学军,王奎

(1. 含氟功能膜材料国家重点实验室,山东 淄博 256401;2.山东东岳高分子材料有限公司,山东 淄博 256401)

氯碱行业已经迎来以离子交换膜为核心的新时代,氯碱离子膜的性能直接影响了氯碱行业的发展。在电解槽的实际运行中,有诸多因素在影响着氯碱离子膜的性能和使用寿命。从国内外氯碱离子膜的应用实践来看,离子膜在一段时间内的性能稳定性是相对的,它受到电解槽温度、槽电压、电解液流量、pH值等各种因素的影响[1],盐水中杂质、机械性损伤、溶胀和收缩引起的物理性松弛及其他因素均可能导致离子膜性能的衰减[2]。分析氯碱离子膜在运行过程中发生性能衰减的原因,有利于深入掌握离子膜运行规律,有针对性地增强膜自身性能,规避使用过程中可能导致其性能下降的风险,提高氯碱离子膜的使用寿命。

本文中以在旭化成NCZ型电解槽上运行2年后的氯碱离子膜为例,从膜所受到的机械损伤、力学性能的衰减、材料稳定性以及亲水涂层的变化等方面分析了膜在运行过程中使用性能发生改变的原因。

1 膜表面的机械损伤

氯碱离子膜由2层复合的阳离子交换膜和起到增加强度作用的多孔材料复合而成[3],其增强纤维会从阳离子交换膜表面凸出,因此在电解运行时会因电解槽内的振动等而与电极发生摩擦,包覆纤维的基材被剥去,导致膜的耐弯折性能变差,产生裂缝或针孔问题[4]。此外,电极表面的毛刺以及运输或安装过程操作不当,电解槽中局部环境剧烈变动都会引起膜产生机械损伤。

利用光学显微镜对上槽运行后的氯碱离子膜上的缺陷进行观测,结果如图1—图4所示。图1为内部纤维凸起导致膜表面受到的损伤;图2为膜受到机械磨损或硬物穿透导致的针孔;图3为膜受到机械磨损或硬物穿透导致的裂缝;图4为使用过程中电解槽环境突变,如开停车等导致的膜表面起泡分层。

图1 内部纤维凸起导致膜表面损伤的光学显微镜图Fig.1 Optical micrograph of membrane surface damage due to protruded interior fiber

图2 膜受到机械磨损导致针孔的光学显微镜图Fig.2 Optical micrograph of pinholes on membrane due to mechanical wear

图3 膜受到机械磨损导致裂缝的光学显微镜图Fig.3 Optical micrograph of cracks on membrane due to mechanical wear

图4 电解槽环境突变导致膜表面起泡分层的光学显微镜图Fig.4 Optical micrograph of blister and delamination on membrane surface due to sudden change in electrolyzer environment

运行过程中的氯碱离子膜一旦有了漏点或孔洞,将导致电解槽内OH-大量返迁,电流效率下降,阴阳极短路、电极击穿,槽内电解液混合,甚至引发更大的危险。

在电解槽的高温强腐蚀环境中,电解液长期按照一定的流速对离子膜表面进行冲击,使膜被反复拉扯、摩擦而受到机械损伤。下面研究新旧膜的力学性能变化。

图5—图8是新、旧离子膜的力学性能对比。

由图5—图8可知:与未使用过的新膜相比,旧膜的横向和纵向拉伸性能并没有明显的衰减,说明在此方向上提供主要强度的增强纤维的稳定性非常好。而在45°斜向拉伸、耐折以及耐撕裂强度测试时,增强纤维对强度的贡献微乎其微,膜基体的强度完全体现出来,此时可以明显看出:新膜的强度要明显优于旧膜。

图5 新、旧离子膜横纵向拉伸强度对比Fig.5 Comparison of transverse and longitudinal tensile strength between new and old membrane

图6 新、旧离子膜斜向拉伸性能对比Fig.6 Comparison of oblique tensile performance between new and old membrane

图7 新、旧离子膜耐折强度性能对比Fig.7 Comparison of folding strength between new and old membrane

图8 新、旧离子膜耐撕裂强度性能对比Fig.8 Comparison of tear strength between new and old membrane

2 高温环境中电解液对膜基体材料化学稳定性的影响

在电解过程中,阳极侧电解液内会产生氯气、次氯酸等强氧化类物质,而在阴极侧会产生32%以上的氢氧化钠溶液,在85 ℃左右的高温环境中其对隔膜材料的化学稳定性要求极高,只有全氟材料可以满足工业应用的要求[5]。随着应用周期的延长,材料结构是否发生变化对膜在应用过程中性能的衰减研究意义重大。

旧膜磺酸树脂相对分子质量是28.96万,交换容量是1.03 mmol/g;新膜磺酸树脂分子质量是26.82万,交换容量是1.02 mmol/g。

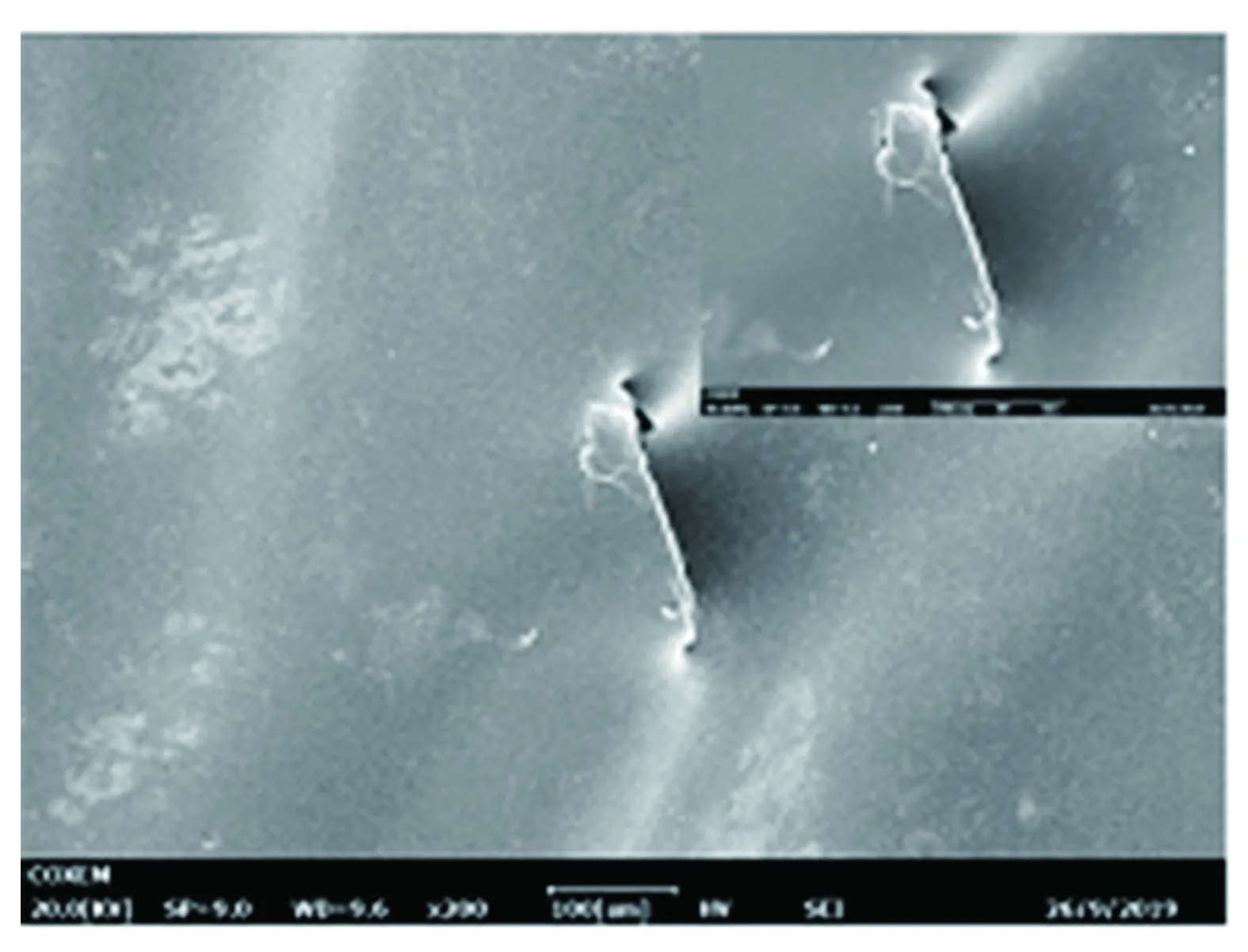

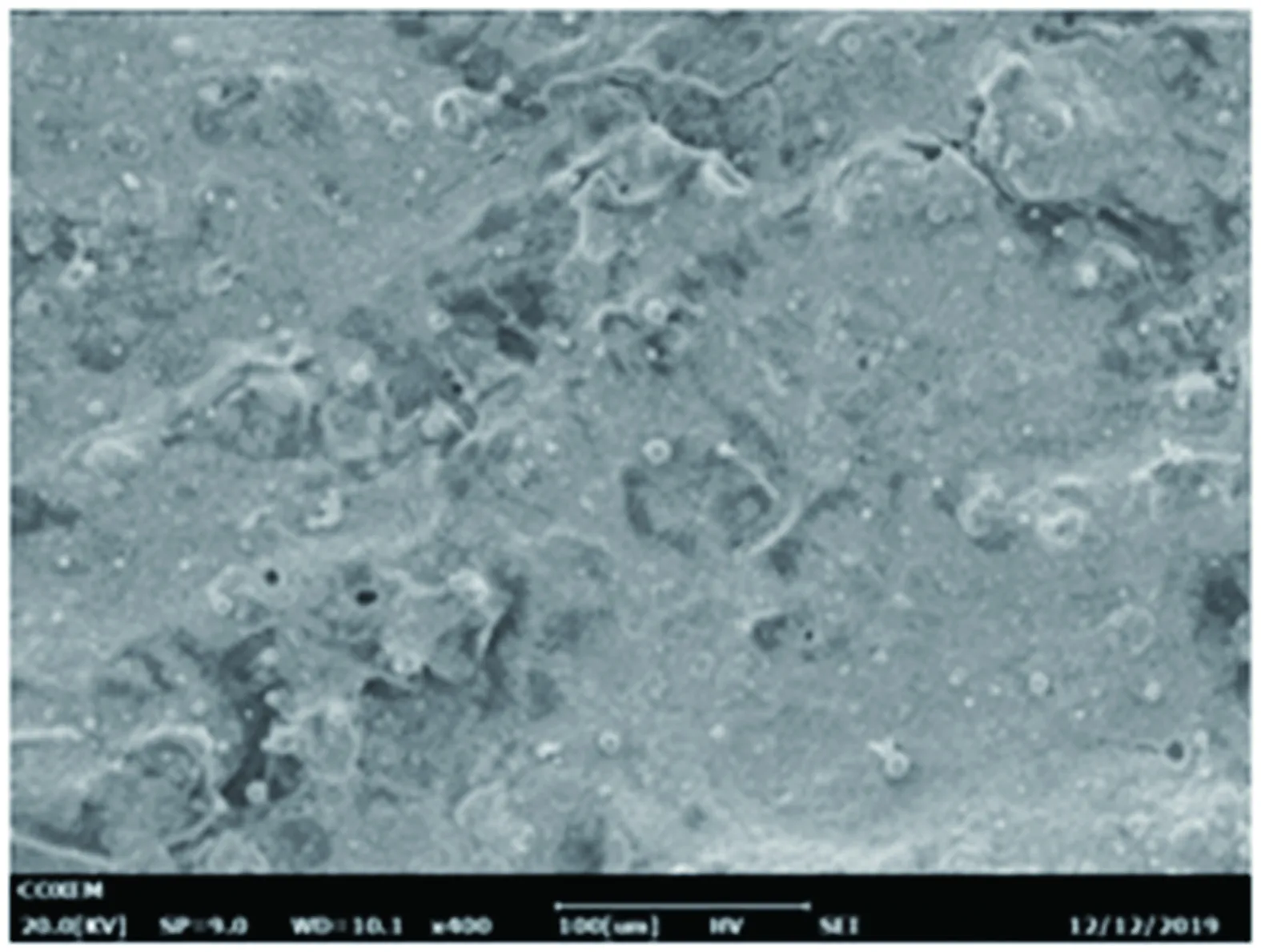

新氯碱膜纵切面SEM图如图9所示。旧氯碱膜纵切面SEM图如图10所示。图11—图12为使用过的氯碱离子膜羧酸层的形貌。

图9 新氯碱膜纵切面SEM图Fig.9 Longitudinal section SEM of new membrane

图10 旧氯碱膜纵切面SEM图Fig.10 Longitudinal section SEM of old membrane

图11 条形损伤的氯碱离子膜羧酸层形貌Fig.11 Morphology of carboxylic acid layer of membrane bar-shaped damaged

图12 圆形损伤的氯碱离子膜羧酸层形貌Fig.12 Morphology of carboxylic acid layer of membrane round-shaped damaged

表1为去除涂层后新、旧膜磺酸面的XRF测试数据。测试结果发现:氯碱离子膜在上槽运行后,其磺酸层分子量和交换容量基本不变。根据对纵切面中S元素的扫描,发现新膜(磺酸层厚度为120.1 μm,羧酸层厚度为12.7 μm)与旧膜(磺酸层厚度为132.7 μm,羧酸层厚度为13.7 μm)相比,厚度比例变化不大,说明在使用周期内材料没有发生明显的结构降解或流失。由表1还可以看出:氯碱离子膜在电解槽上运行过全周期之后,S含量基本不变,说明上槽运行后,膜内的磺酸基团结构和数量较稳定,膜内Na+含量的显著降低应该是电解过程中向阳极室内补充酸造成的。K、Fe、Ni、Sr、I的增多是电解槽内电极或盐水中含有的杂质元素在膜上的沉积。综上所述,认为氯碱离子膜在运行过程中化学结构稳定性较好。

表1 去除涂层后,新、旧氯碱离子膜磺酸面的XRF测试数据Table 1 XRF test data of sulfonic acid side of new and old membrane after coating is removed

由图11—图12可见:使用过的膜的羧酸层在微观上存在裂痕、气泡等瑕疵。这说明离子膜在使用过程中,羧酸层受到阴极侧电极板的摩擦或局部应力集中导致膜结构损伤,此外由于电解过程中局部产生高浓度区或干区导致复合膜层间分离,10 μm厚的羧酸层很容易在此过程中受到破坏,进而导致氯碱离子膜对OH-反渗的阻挡作用降低,最终使氯气中含氧量增多,氯气纯度降低。

3 电解运行过程对亲水涂层的影响

工业运行的膜电极电解槽,由于膜紧贴在电极上,电解过程中产生的气泡极易黏附在膜表面难以释放,阻碍了电流通道,使膜电阻升高。现行的氯碱膜表面都涂覆有无机亲水涂层,用以降低膜的表面电阻。但在电解过程中,受到液体扰动以及与电极摩擦的影响,其结构会受到一定的破坏,导致表面脱气性下降,电压升高。

为了对比氯碱离子膜使用前后表面亲水涂层的差异,利用光学和电子显微镜对新氯碱离子膜和上槽运行过全周期后的旧氯碱离子膜的表观进行观测,如图13—图16所示。

图13 新膜磺酸面的光学显微图片Fig.13 Optical micrograph of sulfonic acid side of new membrane

图14 新膜磺酸面的SEM照片Fig.14 SEM image of sulfonic acid side of new membrane

图15 旧膜磺酸面的光学显微图片Fig.15 Optical micrograph of sulfonic acid side of old membrane

图16 旧膜磺酸面的SEM照片Fig.16 SEM image of sulfonic acid side of old membrane

由图13—图14可以看出:白色的涂层较为细腻而均匀地分散在膜的表面,膜整体平整。由图15—图16可以看出:与新膜相比,旧膜的表面明显凹凸不平,凸起处的涂层颜色呈现棕黄色,部分区域出现显著的涂层流失现象。

为了进一步分析新、旧膜的涂层量情况,对膜的涂层量进行了测定,结果如表2所示。

表2 新、旧膜的涂层量对比Table 2 Comparison of coating content between new and old membrane

从表2数据可以看出:旧膜的涂层流失量占总量的29.9%。涂层的流失将造成氯碱离子膜亲水性能降低,表面气泡的依附量上升,离子膜本体暴露在气液两相之间,所受压力不均,最终将导致层间分离和起泡现象,造成离子膜的局部永久性损坏[6]。

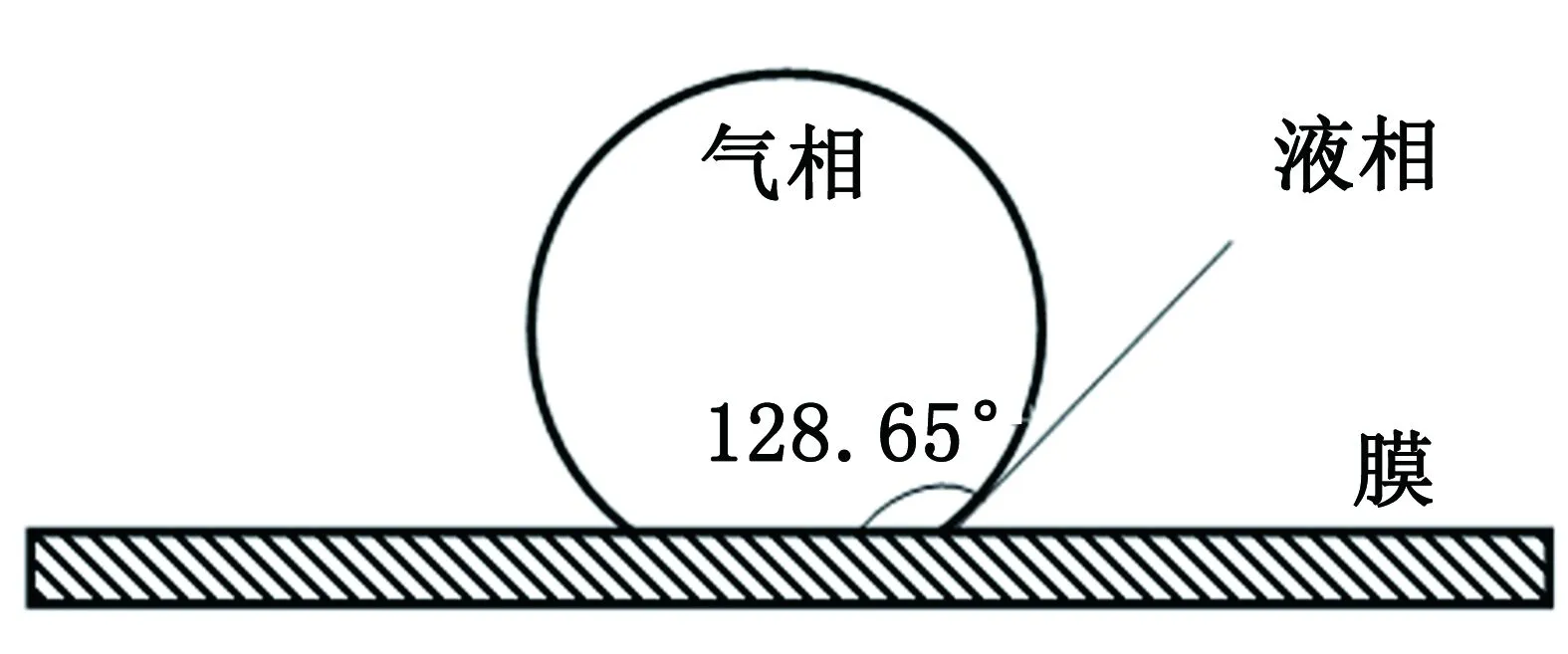

图17—图20为新、旧氯碱离子膜在300 g/L浓盐水中的气泡接触角测定结果(气体量均为5 μL)。

图17 新膜水下气泡接触角影像Fig.17 Image of underwater bubble contact angle of new membrane

图18 旧膜水下气泡接触角影像Fig.18 Image of underwater bubble contact angle of old membrane

图19 新膜水下气泡接触角示意图Fig.19 Diagram of underwater bubble contact angle of new membrane

图20 旧膜水下气泡接触角示意图Fig.20 Diagram of underwater bubble contact angle of old membrane

亲水涂层流失将导致膜的气体脱附能力降低。可以看出使用过的离子膜的气体接触角明显小于新膜,这说明旧膜的气体脱附能力降低,在电解过程中气体依附能力有升高的趋势,气相电阻大。气体吸附量的增加将导致槽电压升高,同时堆积在膜表面的气体层阻碍了离子传输,易造成膜的损伤,最终缩短膜的使用寿命。

4 盐水中杂质的沉积

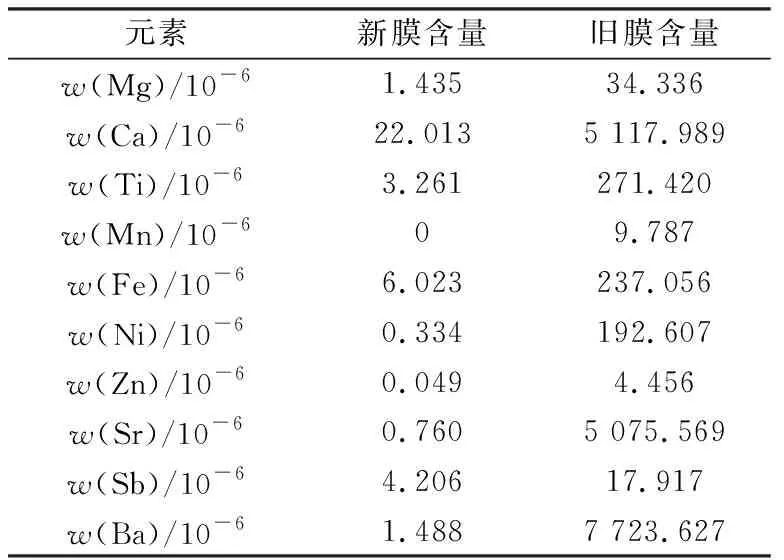

表3所示为新、旧氯碱离子膜的ICP-MS金属元素分析结果。

表3 新、旧离子膜的ICP-MS金属元素分析对比Table 3 Comparison of ICP-MS metal element analysis between new and old membrane

由表3可以看出:离子膜上槽运行过全周期后,膜表面金属杂质离子含量显著增多。说明在电解槽运行过程中,确有大量金属杂质离子通过电解液沉积到氯碱离子膜表面,这些金属离子在膜表面形成沉淀,将堵塞离子传输通道,降低电流效率。

表4为新、旧离子膜在6.0 kA/m2电流强度下测定的槽电压和电流效率的数据结果。

表4 新、旧离子膜的槽电压对比Table 4 Comparison of cell voltage between new and old membrane

新膜电流效率95.50%,旧膜电流效率91.05%。由表4数据对比可以看出:新膜和运行一段时间的旧膜有较明显的电化学性能差异。

5 结语

综上所述,氯碱离子膜在运行过程中性能衰减的原因是多方面的。膜与电解槽中电极之间的振动摩擦大大增加了离子膜受到机械损伤的概率;电解液长时间的冲刷使膜的耐弯折、耐拉伸等机械性能受到损失;膜机体材料的化学稳定性保持较好,说明膜的离子传输性能较为稳定;羧酸层的破坏将使OH-反渗增加,降低氯气纯度;电解槽运行过程中,膜表面亲水涂层的流失将导致气体依附量的增加,使得槽电压增大,和膜的结构损伤;盐水中Ca2+、Mg2+等杂质离子的沉积,将堵塞膜中的离子通道,造成膜电化学性能降低,对膜的机械强度和使用寿命造成损害。

为了减缓离子膜在运行过程中性能的衰减,延长使用寿命,首先,应增强氯碱离子膜自身的机械强度,提高其在使用过程中抗摩擦、抗拉伸等能力,提升初始电化学性能;其次,应增强羧酸层与磺酸层间的结合度,防止在使用过程中由于工艺波动产生层间分离,提高亲水涂层的牢固度,降低膜因涂层量减少而导致的表面气体脱附性变差;此外,还应尽量避免氯碱槽在运行过程中因操作不当或盐水中杂质离子过多而对离子膜造成的伤害。