实用型热力锅炉优化燃烧的智能控制

杨广鑫,刘占查,宋小军

(1.天津大沽化工股份有限公司,天津 300455;2.河北国超信息科技有限公司,河北 辛集 052360;3.霍家工业有限公司自备电厂,山西 长治 046000)

循环流化床锅炉(Circulating Fludized Bed Boiler,以下简称CFB锅炉)是氯碱化工等行业用电、供蒸汽的主要设备。

CFB锅炉具有燃料适用范围广、炉内脱硫效率高、NOx排放量小、燃烧效率高、负荷调节比大及灰渣可综合利用等优点。

1 热力锅炉现状

CFB锅炉的燃烧技术以流态化原理为基础,煤转化为固定大小的颗粒,入炉后很快着火燃烧。具有能够稳定燃烧各种劣质煤的特点,对含硫量较高的燃料,也能达到脱硫效率的97.5%。所燃用的煤质(热值和灰分)是影响锅炉热效率的主要因素。目前国内CFB锅炉主要用于燃烧劣质煤,即热值为16.72 MJ/kg以下的煤种[1],都能达到所需的热效率。

1.1 循环流化床锅炉工艺流程

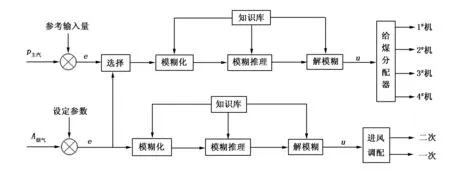

CFB锅炉是由汽水系统、燃烧系统、气固分离循环系统、对流烟道等组成[2]。燃烧系统包括给煤系统、返料系统、风系统、烟道和燃烧室。CFB锅炉工艺流程如图1所示。

图1 循环流化床锅炉工艺流程图Fig.1 Process flow diagram of circulating fluidized bed boiler

CFB锅炉工作原理:锅炉燃烧所需的一次风(主燃)和二次风(助燃)分别从炉膛的底部和侧墙送入,燃料的燃烧在炉膛内完成,炉膛四周布置有水冷壁,用于吸收燃烧所产生的热量。由气流带出炉膛的固体物料在旋风(气固)分离装置中被收集并通过返料装置送回炉膛[3]。

CFB锅炉属于低温燃烧。燃料由炉前给煤系统送入炉膛,一次风由布风板下部送入燃烧室,确保料层流化;二次风沿燃烧室高度分级多点送入,增加燃烧室的氧量,保证燃料完全燃烧。

1.2 燃烧过程操作现状

1.3 燃烧过程控制升级

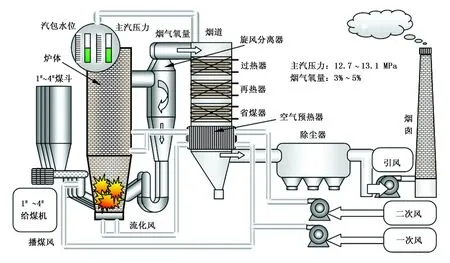

随着科学发展和技术进步,制造业提升改造在不断地进行。外接控制器的出现,给老企业自动化水平的提高带来了新的生机,升级改造控制系统的构成如图2所示。

图2 DCS外接控制器示意图

与此同时,也会给企业带来额外的设备投资,并增加了硬件设备的故障点。仅从设备与结构组成分析,双机运行并非一用一备。DCS肩负着数据采集、控制指令输出的功能,而外接控制器起到了控制回路优化的作用,数据传输通过通信接口完成数据交换。双机并行有4种组合:双机正常运行;双机同时故障,控制系统瘫痪;外接控制器出现故障时,将恢复原DCS功能(丧失回路优化控制);DCS发生故障时,会造成被控对象的失控而迫使工艺停车。

从DCS的运算速度和存储空间看,当今的DCS有足够快的运算速度和足够大的存储空间。而目前热力锅炉选用的DCS,除开停车逻辑控制和安全联锁外,锅炉工况的运行过程只停留在手动远程操作,即相当于大型的DCS手操器。所以,对于嵌入锅炉燃烧控制策略,完全可以满足运算速度和存储空间。即便采用了外接控制器,同样需要优化燃烧的控制策略。

2 锅炉优化燃烧的控制策略

在锅炉燃烧过程中,通过调节燃料维持主蒸汽压力的稳定,对整个锅炉系统的运行起着重要的作用。优化燃烧控制是以主蒸汽压力、烟气氧量为控制对象,通过调节进入炉膛的燃料量,保持主蒸汽压力的稳定;调节进入炉膛的风量(一、二次风),提供燃料燃烧所需要的空气量,以提高燃烧过程的经济性;调节引风量,达到进出风量平衡、炉膛压力稳定。

以常规PID控制与模糊算法相结合,在PID调节的基础上,运用模糊推理,根据被控对象的变化,实时对系统进行调节是解决复杂非线性、大迟延、大惯性和多变量控制的最佳方法。燃烧系统调整与控制的好坏直接影响锅炉的稳定运行、安全生产和经济成本。通过这一方法优化燃烧控制,能够有效地改善系统的动态品质,对工况改变、模型变化的鲁棒性有较大的提高。

2.1 炉膛压力

保证锅炉安全运行的最基本条件是维持合适的炉膛压力。

对比超声心动图及心脏超声造影对心脏占位性病变的诊断情况,占位病变类型包括血栓及肿瘤,肿瘤包括良性肿瘤及恶性肿瘤[3]。

炉膛压力位置为通风动力场的平衡点,处于炉膛折焰角、多点(前墙、左右侧墙)分布,检测范围-500~500 Pa。在使用前可将多点信号取平均值作为被控变量;一般配备2台(并联)调节参数的引风机,通过变频调整转速达到改变风量的目的。

设炉膛压力p炉膛的论域为[pmin,pL,pset,pH,pmax],由模糊化、推理、解模糊输出,通过改变引风量,对炉膛压力进行控制。

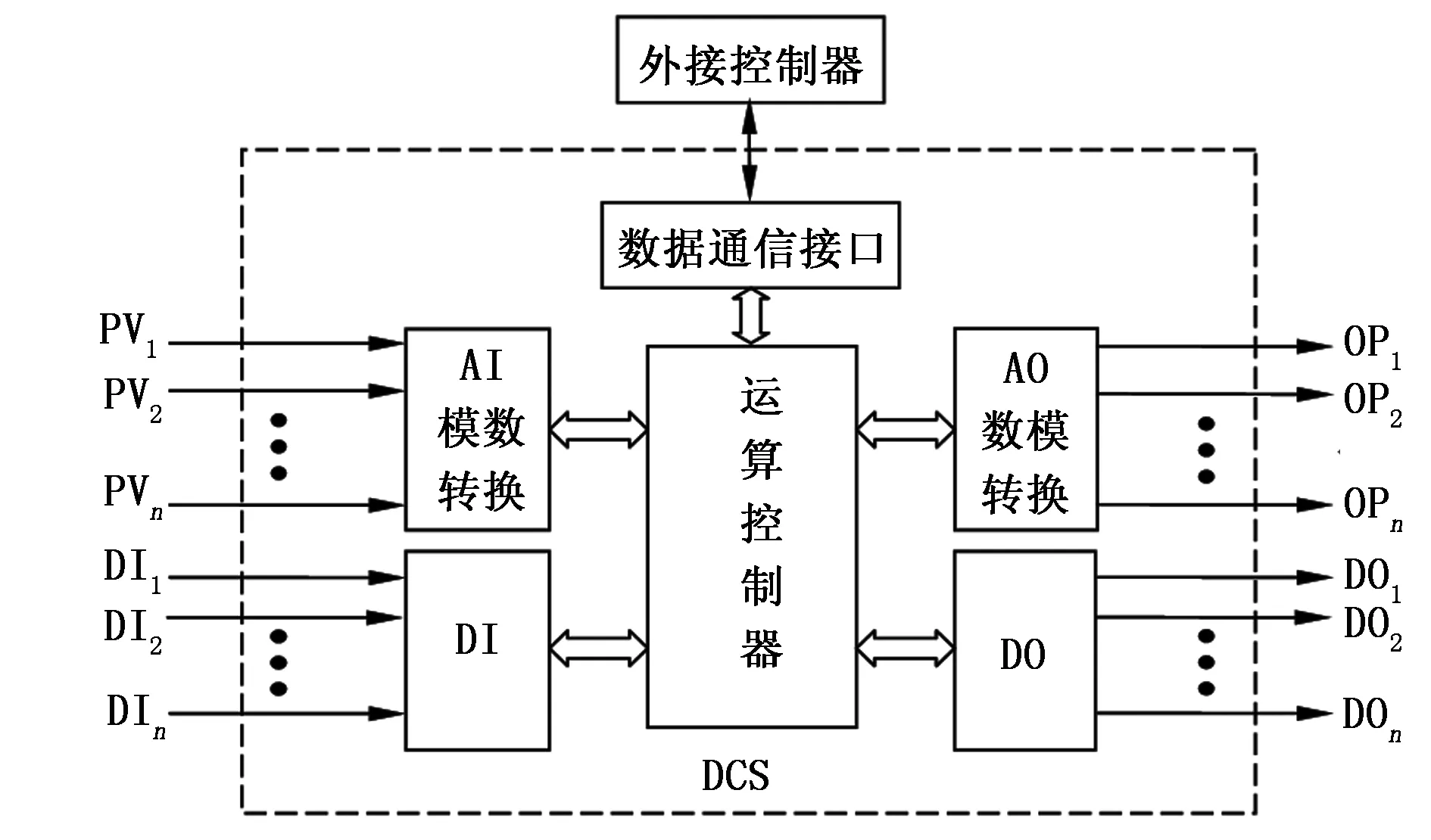

IF(pL IF(p炉膛≥pH) THEN 策略1。 IF(p炉膛≤pL) THEN 策略2。 策略1:2台引风机优先低转速递增,交替调节。策略2:2台引风机优先高转速递减,交替调节。为此达到了炉膛压力稳定的控制。 料层压差是反映燃烧室料层厚度的参数,检测风室与燃烧室上界面之间的压力差,其测量范围0~15 kPa。以料层压差为被控变量,可通过炉底排放底料(渣)的方法来调节料层厚度。其大小影响锅炉的流化质量,料层厚度过大,流化不好造成炉膛结焦或灭火。一般控制在7 000~9 000 Pa之间。 根据锅炉燃烧燃料的不同,有炉底连续或间歇排渣2种方式。单一煤或煤泥为燃料的锅炉,可采用连续排渣(渣多)控制;由多种燃料燃烧的锅炉,煤气或燃油与煤混合燃烧,可采用间歇式排渣(渣少)。无论是连续还是间歇控制,除提升机、链斗机、冷渣机启停操作顺序外,均以料层压差为域,由一维模糊控制器,能够较好地控制料层厚度。 燃烧系统是以主蒸汽压力、烟气氧量为被控变量,调节燃料(给煤)量、进风量(一、二次风),由炉膛压力配合调节进出风量。同时,以料层(炉膛)温度修正燃烧系统调节参数,防止炉内结焦、停车事故发生;以炉膛压差(炉内固体物料浓度)为监控参数,由排渣配合,控制好负荷下锅炉的传热系数。以煤种的灰分和粒度修定炉膛压差的上限和下限,作为启动和停止循环物料排放的分界点。 设p主汽域为[pmin,pL,Pset,pH,pmax]、烟气氧量A烟气域为[Amin,AL,Aset,AH,Amax],设置料层(炉膛)温度T料层的[Tmin,Tmax]上下限和炉膛压差Δp炉膛的[Δpmin, Δpmax]上下限,根据被控对象动态特性的相关性、非线性、时变性,通过调节燃料量、进风量,建立并实施多变量解耦模糊控制,实现锅炉优化燃烧的目的。用叙述的方法描述控制程序如下。 ①当p主汽大于pL且小于pH时,燃料不做任何调整,转至④; ②当p主汽大于pH时,减少给煤量,使主蒸汽压力下降至[pL,pH]范围内,转至④; ③当p主汽小于pL时,调节进风量(二、一次风),使烟气氧量A烟气大于Aset,增加给煤量,使主蒸汽压力上升至[pL,pH]范围内; ④当A烟气大于AH时,减少进风量(二、一次风),使烟气氧量A烟气降至[AL,AH]范围内,转至⑥; ⑤当A烟气小于AL时,增大进风量(二、一次风),使烟气氧量A烟气升至[AL,AH]范围内; ⑥当T料层高于Tmax时,减少煤量,加大进风量(一次风),若燃烧系统被控参数无法满足要求,则报警提醒超负荷,转至⑧; ⑦当T料层低于Tmin时,增加煤量、风量,若满足不了工况要求,须报警通知负荷过低; ⑧当Δp炉膛高于Δpmax时,在返料量不变时降低料层厚度,返回①; ⑨当Δp炉膛低于Δpmin时,在返料量不变时升高料层厚度,返回①。 利用神经网络具有逼近任意非线性函数的能力,对锅炉的优化燃烧进行BP(反向传播算法)神经网络控制。以替代控制器进行推理,具有模拟人的部分智能的特性(主要是具有非线性的自适应性),使神经控制对变化的环境(外部扰动、被控对象的时变特性)具有自适应性,而且不依赖于模型的控制方法[4],其优化燃烧智能控制系统的构成如图3所示。 锅炉性能优化系统基于先进的人工神经网络技术和专家系统,通过优化锅炉运行系统参数,实现CFB锅炉燃烧的智能控制,从而建立并维持良好的热循环回路。智能燃烧控制系统能够稳定锅炉主汽压力及过热、再热汽温,提升运行的安全性、稳定性、协调性和效率,预防或治理结焦结渣,降低污染物(氮氧化物等)排放和燃烧煤耗,有效助力氯碱企业节能降耗。 图3 锅炉燃烧系统的控制构成图Fig.3 Diagram of control components of boiler combustion system2.2 料层压差

2.3 燃烧系统

3 结语