新型盆式球型钢支座在大岭堡大桥中的应用研究

陈飞龙

福建路桥建设有限公司,福建 福州 350001

0 引言

支座系统是桥梁结构的重要组成部分,对桥梁的耐久性具有较大的影响。目前,我国建造的公路桥梁大多数采用盆式橡胶支座和球型钢支座。盆式橡胶支座的结构合理,受力明确,转动与滑动部件分离,关键部件置于钢盆内,能够有效避免支座受到环境污染[1],但其橡胶密封圈长期处于转动工况,存在易磨损进而造成密封失效且橡胶本身存在老化、硬化现象,使用寿命不长等缺点。长安大学的许汉铮等人通过ANSYS 建立桥梁盆式橡胶支座三维模型对其竖向承载力学性能进行仿真模拟,其研究表明盆式橡胶支座在设计竖向荷载作用下的最大主应力、竖向压缩变形以及径向变形均满足设计要求[2]。河北大学的郑轩等人采用ANSYS 模拟腐蚀对盆式支座力学性能的影响,研究结果表明钢盆外表面的腐蚀对支座的力学性能影响较小,但支座的最大压缩变形受腐蚀影响较大[3]。对于球型钢支座而言,其优点是纯钢结构,无橡胶老化问题且可以实现大转角[4],但球型钢支座的球冠在转动时需受到水平分力和竖向力的作用,球冠底部易产生偏压,球冠有滑出下支座板的趋势,转动球冠未封闭,受力不明确、结构稳定性较差。中国矿业大学的王高新等人通过对球型钢支座的纵向动位移的监测并基于支座超过磨损上限的失效概率对支座的磨损状态进行评价,其研究表明球型钢支座的动位移累加行程与加载次数呈线性相关[5]。西南交通大学的宋晓东等人通过在球型钢支座的滑动面填充高抗冻性硅脂使得传统的球型钢支座具备耐严寒能力[6]。综上所述,尽管盆式橡胶支座和球型钢支座具备较为优异的力学性能,但两者仍存在使用寿命较短,无法达到全寿命设计的要求。

河北桥致通科技有限公司的周振宇等人研发了一种新型盆式球型钢支座(CJPQGZ 型)[7],该新型支座综合考虑了盆式橡胶支座和球型支座的性能特点长处,进一步改善了传统桥梁支座的力学性能以及耐久性能,同时避免了盆式橡胶支座和球型支座不足之处。本文以延崇高速大岭堡大桥的工程实际应用对新型盆式球型钢支座的优点、力学性能、安装工艺进行研究,为新型盆式球型钢支座的推广应用以及类似工程提供参考依据。

1 新型盆式球型钢支座(CJPQGZ 型)概述

新型盆式球型钢支座综合考虑了盆式橡胶支座和球型支座的优点,将使用铝合金材料制成球冠代替橡胶垫,解决了传统橡胶垫长期受环境影响导致的硬化、老化等问题,且铝合金的球冠具备强度高、耐腐蚀以及重量轻的特点。该新型支座的滑板采用网状分子聚四氟乙烯材料替代传统的纯聚四氟乙烯材料,有效提高了耐磨性和抗压强度。该新型支座表面采用了冷喷锌防腐涂料,能够为支座提供阴极保护,在支座长期工作中不遭锈蚀。由于该支座不采用橡胶承压,因此不存在橡胶老化对支座转动性能的影响,特别适用于寒冷地区。此外,该新型支座转动功能是通过活塞与球冠之间的相对转动实现,水平位移是通过上支座板在活塞上滑动来实现,进而实现转动与滑动部件的分离,因此受力更加明确,减少了滑动位移累积量,其结构如图1 所示。

图1 盆式球钢支座(CJPQGZ 型)构造图

2 新型盆式球型钢支座(CJPQGZ 型)力学性能试验

本文以新型盆式球钢支座(CJPQGZ-4000-DX)为试验样品(支座高度135 mm、盆环外径460 mm、设计荷载4000kN),在试验室内温度22℃放置24 小时后进行检测,主要检测指标为竖向承载性能、转动性能及摩擦系数。检测仪器为电液伺服压剪试验机,型号为YJW-8000(SY152),执行依据《公路桥梁球型支座》(GB/T17955-2009)[8]。

2.1 竖向承载力试验结果及分析

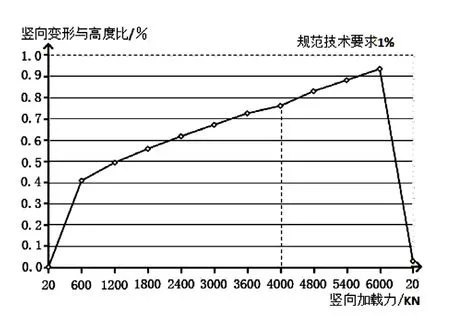

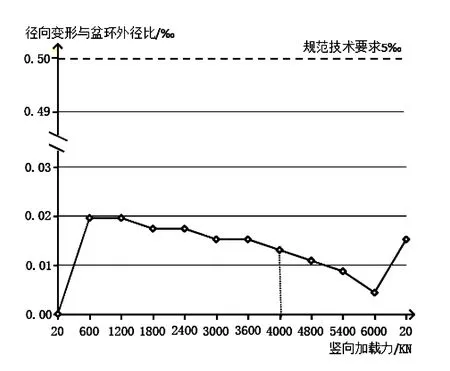

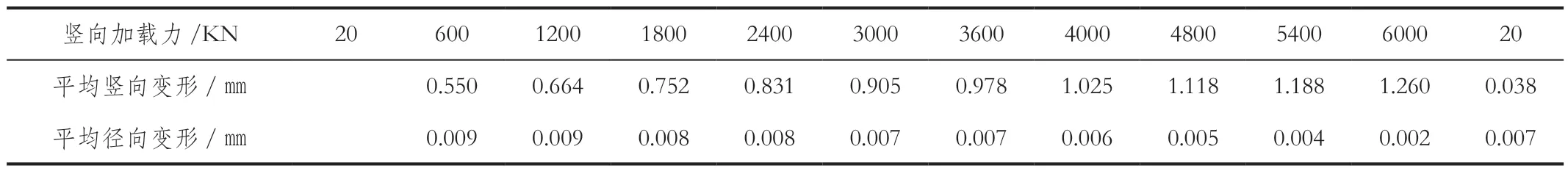

本文对该新型支座采用分级加载进行竖向承载力试验,每级承载力下进行3 次试验,取3 次试验结果的平均值作为每级承载力下的竖向压缩变形值和盆环径向变形值,试验数据如表2 所示。分析可知,当支座在竖向设计承载力达到4000kN 时,压缩变形值达到了1.025mm,盆环径向变形值达到了0.006mm。

竖向压缩变形与支座的高度之比作为竖向压缩变形率,经计算得出各级承载力下的竖向压缩变形率绘制成曲线如图2 所示;可知,支座在设计竖向承载力4000kN 下的压缩变形率为0.759%,符合技术规范要求(≯1%)。盆环径向变形率为盆环径向变形与盆环外径之比,经计算得出各级竖向承载力下的盆环径向变形率绘制成曲线如图3 所示。分析可知,当支座在设计竖向承载力达到4000kN 时,盆环径向变形率达到0.013‰,远小于技术规范要求(≯0.5‰)。

由上述计算结果可知该支座竖向承载力均可满足技术规范要求,具有良好的承受上部结构传递的竖向极限荷载性能。

图2 竖向压缩变形率曲线图

图3 盆环上口变形率曲线图

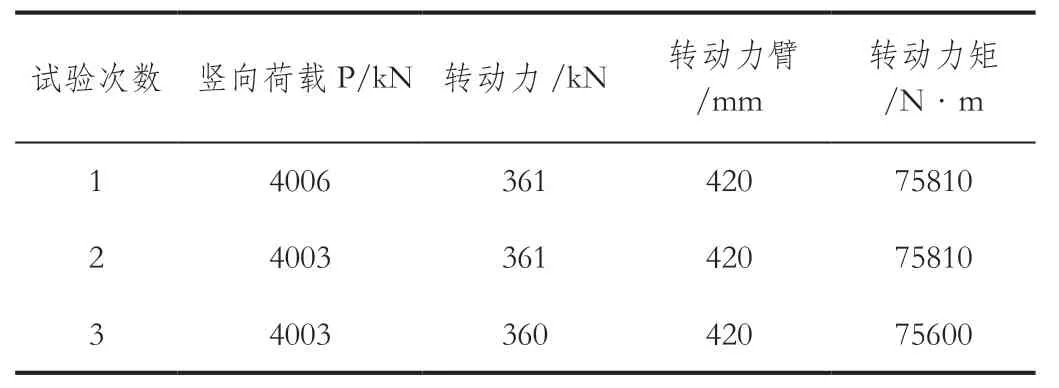

2.2 转动性能试验结果及分析

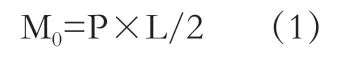

对支座进行设计竖向荷载下的转动性能试验,进行3 次试验,试验数据如表3 所示,转动力矩计算公式:

式中:M0—转动力矩;

P—竖向荷载;

L—转动力臂。

由式(1)计算第1~3 次试验结果分别为:M01=75810.0、M02=75810.0、M03=75600.0;

转动力矩3 次试验计算结果平均值为75740,可知满足技术规范要求(<79200),表明该支座在设计荷载作用下可保持稳定的转动性能。

表2 分级加载下竖向压缩变形/盆环径向变形试验结果

表3 转动性能试验结果

2.3 摩擦系数试验结果及分析

对支座进行设计竖向荷载下的摩擦系数试验,进行5 次试验,试验数据如表4 所示,摩擦系数计算公式:

式中:µ—摩擦系数

N—剪切力

F—竖向压力

由式(2)计算第1~5 次试验结果分别为:µ1=0.026、µ2=0.021、µ3=0.021、µ4=0.021、µ5=0.021;

选取摩擦系数第2~5 次试验计算结果的平均值为0.021,可知满足技术规范要求(<0.030);表明了支座具有更优的低摩擦系数与自润滑性能。

表4 摩擦系数试验结果

3 新型盆式球型钢支座(CJPQGZ 型)在大岭堡大桥的应用

3.1 工程概况

大岭堡大桥位于延崇高速公路河北段赤城县,气候较为寒冷,桥梁全长337.75m;上部结构为预应力混凝土T 梁,先简支后连续,下部结构为柱式墩。全桥共使用新型全寿命盆式球型钢支座(CJPQGZ 型)156 个,其中固定型(GD)设置12 个,纵向活动型(ZX)设置40 个、横向活动型(HX)设置24 个、多向活动型(DX)设置80 个。

3.2 支座安装前准备工作

在该新型支座安装前,对支座各部件外观进行检查。然后对垫石表面进行清理,保证梁底与垫石平行平整,支承垫石顶面任何两个高差≤2mm。如果垫石标高偏低,则在支座底衬垫相应厚度钢板;如果垫石标高偏高,则用角磨机将高出的垫石混凝土磨掉;如果不平,用1~3mm 薄钢板或环氧砂浆进行调整。

3.3 支座的安装工艺

该新型支座采用预留孔道与锚固螺栓的连接方式,在盖梁顶面及支承垫石部位设置带有PVC 套筒的预留孔道,安装前将预留在垫石中PVC 套筒用电锤破碎并凿毛孔壁,凿毛支座就位接触面的垫石表面,把预埋孔底的浮浆及杂物清理干净,并将垫石表面喷水雾润湿(见图4)。支座安装前,为了确保支座的安装位置准确,应按设计要求在分别在支承垫石和支座上标出位置中心线,并按设计要求正确放置盆式球型钢支座的类型。支座安放时要求墩台支座的中心线与支座底板的中心线对齐,且标高符合设计要求,其四角高差应≤2mm。采用高强度特种砂浆重力式灌注地脚螺栓孔及支座底板垫层。用小型机具把特种砂浆原料配比水混合搅拌均匀,经现场试验确定,留取试样,估算所需浆液体积,备料充足后进行一次灌满,使灌浆料充分的和支座进行接触,排除空气,灌注过程要连续避免中断,观察其浆体全部填充密实为止。支座安装完毕后,检查与支撑垫石是否平行以及平面位置、标高是否达到设计要求,确认无误后,再落梁,支座顺桥向中心线须与主墩中心线垂直或平行(见图5)。

图4 垫石凿毛

图5 支座底部安装及灌浆完成

采用螺栓连接(或者焊接)的形式将支座与T 梁预埋钢板连接牢固,当使用焊接形式时,应采用对称断续焊接方式并采取降温措施,防止支座顶板过热而损坏滑板和橡胶密封圈。当梁体架设完毕后,需对支座作如下检查:是否存在偏斜;是否与支撑垫石有脱开;是否有开裂(见图6)。

图6 支座安装完成

4 结论

本文通过对新型盆式球型钢支座(CJPQGZ 型)的力学性能试验、安装工艺进行研究,并在大岭堡大桥工程进行应用,研究表明相对于常规的盆式橡胶支座和球形钢支座具有性能优、耐久性好的特点;同时该新型支座的承压滑板采用了网状分子聚四氟乙烯材料,具备优异的耐磨性和抗压强度,满足支座100km 磨耗100 年使用寿命的需求,能够使支座与桥梁达到同样的使用年限,延长了支座维护周期从而节约费用,为普及和推广在新建桥梁上使用提供一定的参考依据。